用不饱和聚酯可配制成供模压、挤塑、注射和浇注等各种成型工艺用的模塑料,但大多数模塑料是用树脂与增强材料、填料和助剂配制而成的。按这类模塑料的物料形态及性能可分为片状料(简称SMC)、散状或团状料(简称BMC、DMC)、厚模塑料(简称TMC)、高强度模塑料(简称HMC)、注射-压缩模塑料(简称ZMC)等品种。这类形式的模塑料可用多种热固性树脂为原料,但UP最有代表性,且应用最广。

1.片状模塑料

SMC是用UP与填料、助剂配制成糊状物作浸渍剂,在SMC机中浸渍短切玻璃纤维毡等片状增强材料,且两面用聚乙烯薄膜包覆,经压辊滚压密实达一定厚度后再经烘炉烘干制成玻璃纤维增强的UP毡片,收卷包装,使用时撕去薄膜按制品尺寸裁切层叠于压模之中,达到预定层叠厚度(或质量)后合模、加热、加压,保持一定时间,物料固化后即可制成模压制品。

(1)SMC的分类 SMC可按增强材料品种、毡片结构或按SMC物料性能进行分类。

1)按增强材料品种及毡片结构的分类,如美国欧文思、康宁玻璃纤维公司将SMC分为如下三种基本类型:

①SMC-R为无规纤维片状料,其玻璃纤维长度一般为5cm以下,无规分布毡片,R后面的数字表示玻璃纤维含量,如SMC-R50即表示玻璃纤维含量(质量分数)为50%的料。国产SMC料多数为SMC-R型片状料。

②SMC-C为连续纤维片状料,玻璃纤维为按一定方向排列的连续纤维,沿纤维方向物料流动性差,但强度高。

③SMC-D为纤维长度10cm以上,按某一方向定向排列的毡片,沿纤维方向物料流动性好,克服了SMC-C的缺点,且强度优于SMC-R。

2)按SMC物料性能的分类。SMC中增强材料可选用不同等级的无碱无捻粗纱制成毡片,其玻璃纤维含量(质量分数)在20%~60%。填料常用轻质或重质CaCO3、滑石粉、钛白粉、BaSO4、Al(OH)3等粉料,用其调节物料物理性能(如流动性、硬度、收缩率等)或降低成本,其含量随SMC物性而定。如阻燃型SMC,Al(OH)3可达100%~130%(质量分数),高强度SMCCaCO3的含量在40%~50%(质量分数)。选用各种不同性能的UP树脂,不同组分及配比可组成各种性能的SMC片状模塑料。如国产SMC-R型有通用Ⅰ型、通用Ⅱ型、阻燃型,耐蚀Ⅰ型、耐蚀Ⅱ型和松香聚酯型等;国外还有高强度型、耐冲击型、电气型和低收缩型等。

(2)UP-SMC模塑料的基本特性及应用 UP-SMC具有强度高、热刚性好、制品尺寸稳定性好、工艺性好、制品表面粗糙度低,表面光滑、着色性好、耐腐蚀和价格便宜等优点,但其耐热性及阻燃性差,一般连续使用温度为120~130℃,其强度及耐热性、制品精度不及EP-SMC,在室温下力学性能与PF-SMC相似,但耐热性、阻燃性、发烟密度及高温力学性能都不及PF-SMC。为此,人们开发了许多改良品种,以适应不同性能制品的要求。

一般性能的UP-SMC制品可做各种灯罩、电气开关及零件、汽车壳体、耐冲击、耐蚀制品、火车窗框、门窗框架、浴盆、卫具、容器过滤器、污水槽、建材等,SMC更宜模压大件制品。

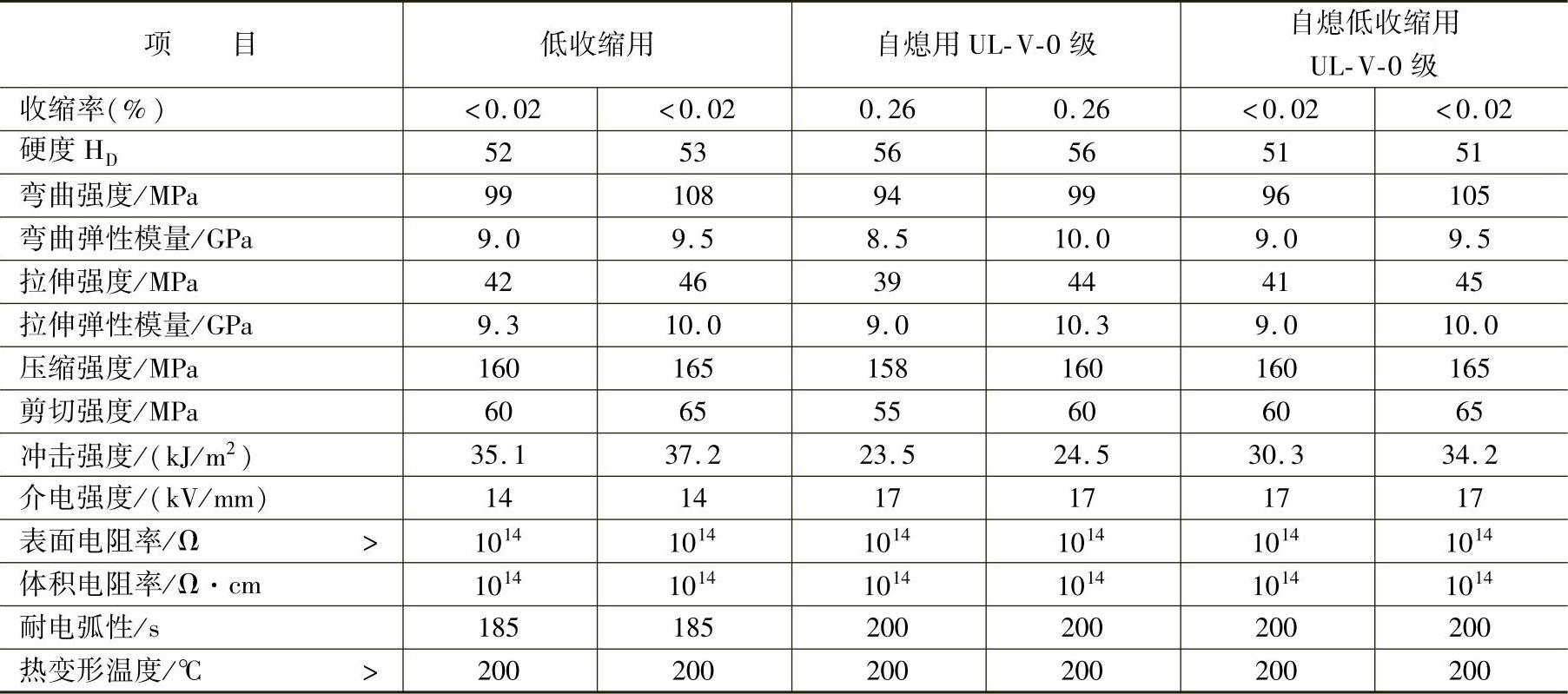

UP-SMC模塑料的典型品种及性能见表11-147~表11-152。

表11-147 国内几种SMC的性能①

①强度及模量数据为10个试样的平均值。

表11-148 美国ICI公司ITP片状模塑料性能

表11-149 英国CrysticSMC的典型性能

表11-150 英国工程塑料公司的SMC模压制品性能

①浸水24h后测试。

表11-151 特性SMC品种的性能

表11-152 不同玻璃纤维含量SMC-R的性能

(3)UP-SMC模塑料成型工艺 UP-SMC塑料流动性好,固化反应快,工艺性好,主要用于模压成型,且粘接性好,大型制品可分解加工成部件再组装成整件。模压成型工艺流程包括剪裁、层叠、模压和修饰等工序。

裁剪片料时,一般按制品结构形状和规格要求先制成样板,再按样板成批裁料。

加料量一般为制品体积的1.8倍左右,层叠厚度根据制品厚度与料片的压缩比计算,然后经试压确定最终层叠厚度。

加料前,通常物料在100~120℃下预热,可提高物料的流动性。

模压温度按SMC固化性能、制品厚度和结构形状复杂程度而定,制品厚、成型温度稍低,可防止制品内外温差过大,而导致质量不匀,但温度高会发生气泡,温度低会导致生产率低,固化欠熟,降低制品强度及表面光滑度和粗糙度,成型温度一般为140~160℃。

UP-SMC物料流动性好,固化时不分离出低分子物,成型压力小,一般为7~15MPa,应随制品结构形状酌情选择。

固化时间与SMC品种、成型温度和制品厚度有关,一般按40s/mm厚计算。UP-SMC成型工艺条件举例见表11-153。

表11-153 UP-SMC成型工艺条件举例

2.块状(团状)模塑料

块状(团状)模塑料可分为块状(或团状)料,简称BMC,大块状模塑料,简称DMC。这种物料是用糊状UP树脂混合物与短切玻璃纤维(长度为3~25mm)在搅拌机和捏合机中充分混合后,经预烘而成的团状预成型材料。其玻璃纤维的质量分数为10%~30%,填料的质量分数为50%~70%,树脂体系的质量分数为20%~28%。

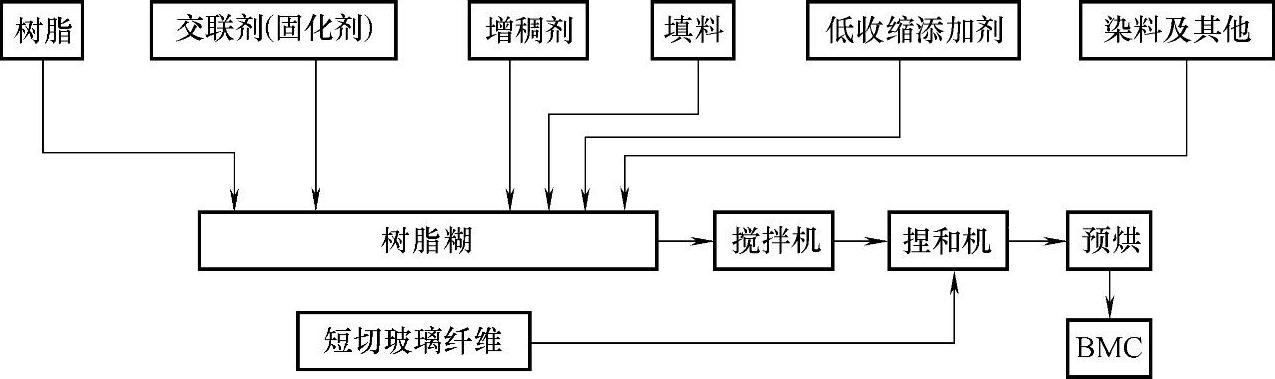

BMC(DMC)可分为通用型、电气型、耐热型、耐蚀型和阻燃型等品种。BMC生产工艺流程如图11-23所示。

图11-23 BMC生产工艺流程图

(1)UP-BMC(DMC)基本特性及应用 主要体现在以下几个方面。

1)强度及刚性优良,抗蠕变性好,一般均优于热塑性塑料,但强度和抗冲击性不及SMC。

2)耐热性好,热变形温度>180℃,连续使用温度为130℃。阻燃性随不同品种而异,有些品种耐燃,OI值达29%~30%,UL94V-0级;有些品种易燃且多烟,有苯乙烯气味。

3)电绝缘性好,可达B级、F级或更高的等级;耐电弧性突出,可达190s,高温下也具有良好的耐电弧性,吸水性小,湿度对绝缘性影响小。

4)耐水、耐溶性良好,可耐水、乙醇、脂肪烃、油脂和油类介质,但不耐酮、氯碳氢化合物、酸和碱。

5)耐老化性好,室内10~20年或户外10年后仍可保持60%以上的强度。有些品种受热后会释放臭氧,对微波炉和烤箱中用的制品,应选用无残留苯乙烯单体型UP树脂。

6)具有衰减和吸收微振动和简谐振动的功能。

7)成型收缩率小,一般为0~0.5%,线胀系数小,为(1.3~3.5)×10-5K-1,故制品精度高,尺寸稳定性好,温度对尺寸稳定性影响小,但湿度影响较大,吸湿后会发生溶胀。

8)密度高,一般为1.3~2.1g/cm3,制品光亮,光滑性好,有硬厚重的良好手感,着色性及粘接性好。

9)流动性好,固化速度快,成型压力低,可用于模压、注射和传递成型加工小型、结构复杂和带金属嵌件的制品。

UP-BMC制品已广泛用于各工业部门作结构件,如汽车上可作保险杠、车身前围板、散热器罩、车灯架、水箱面罩、燃料箱、发动机罩、行李箱和仪表盘等;工业电器及家电行业用量很大,可作电器壳、电动机、微波炉、烤箱、电熨斗、断路器、开关、连接器、灭弧室、绝缘端子、接线柱、刷杆及刷架、隔弧板、塑封材料及印制电路板;在建筑行业可作高位水箱、浴盆、洗面池、整体浴室和门窗框等;在化工产品中,如储罐、泵壳、管件等;其他还可作座椅、餐桌、厨柜台面及办公机械、复印机、计算机、摄像机中的轴承架、滑环等结构件。

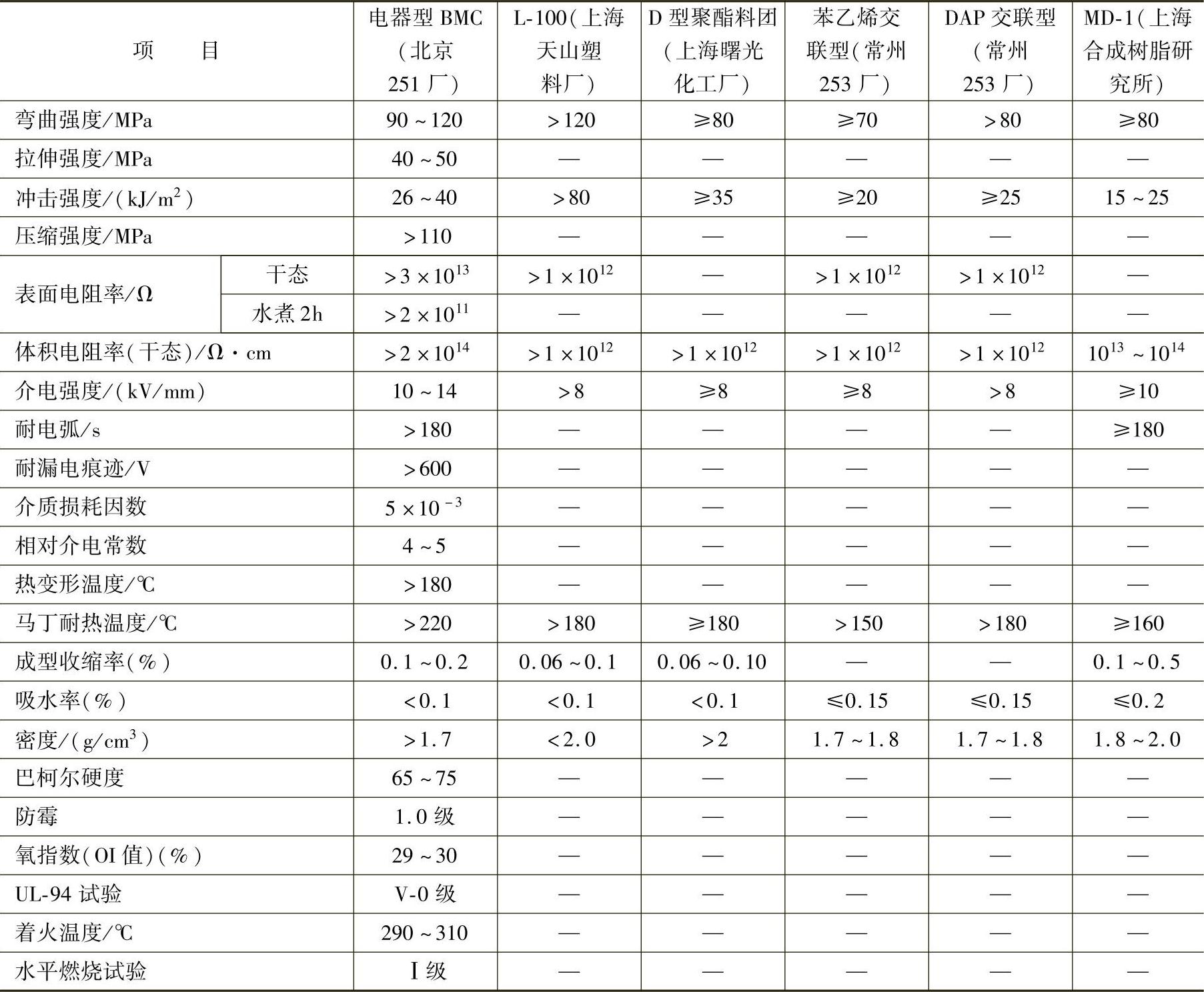

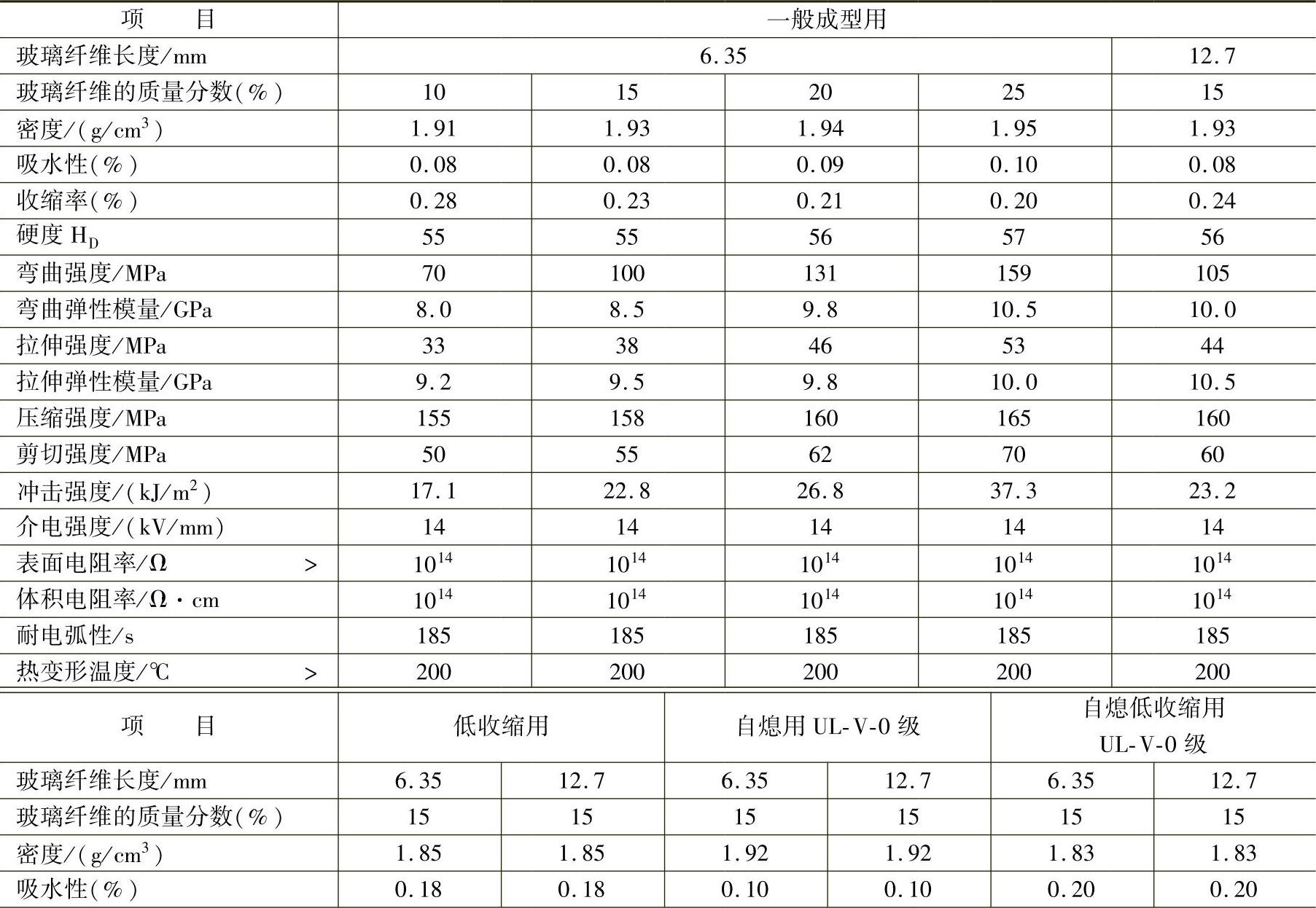

一些UP-BMC塑料的性能见表11-154~表11-158。

表11-154 部分国产BMC的性能指标

表11-155 国外以间苯二甲酸型聚酯为基础的SMC、BMC的配比和成型制品性能

①SG-30树脂,苯乙烯单体的质量分数为30%。

②M-9聚苯乙烯,苯乙烯单体的质量分数为60%溶液。

③SMC用MgO;BMC用Ca(OH)2。

④HT-44聚苯乙烯,苯乙烯单体的质量分数为60%溶液。

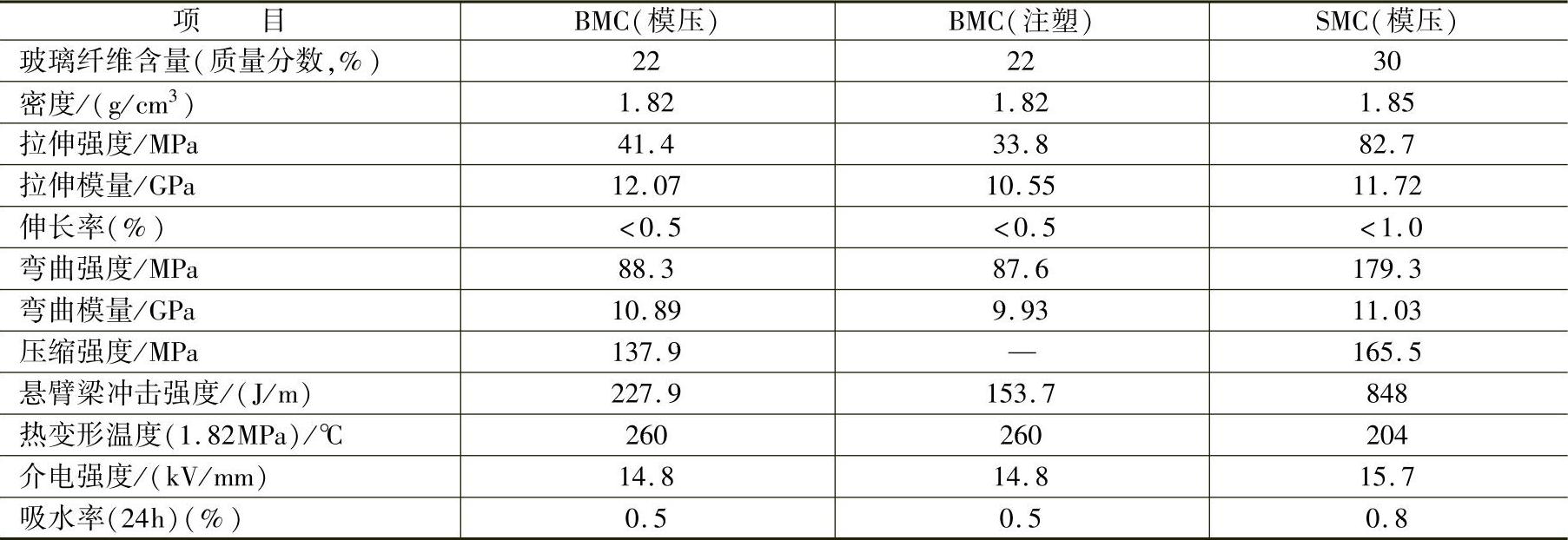

表11-156 聚酯BMC与聚酯SMC性能比较(https://www.xing528.com)

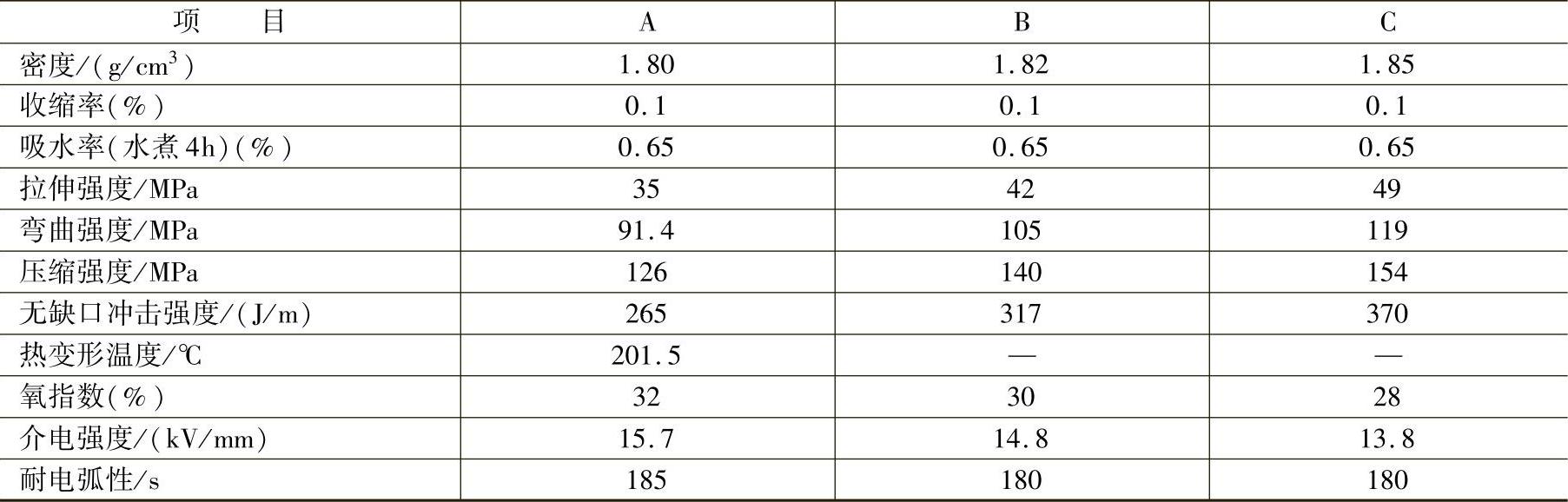

表11-157 电气级BMC的主要性能

注:A中玻璃纤维质量分数为15%;B中玻璃纤维质量分数为22%;C中玻璃纤维质量分数为30%。

表11-158 不同品级BMC的性能

(2)UP-BMC加工特性 UP-BMC塑料成型用料为常温下不粘手而湿式的预混料团,呈小圆柱条状和丸块状,流动性好,固化速度快,收缩率低,且可添加不同比例的低收缩添加剂调整收缩率。可分为无收缩(收缩率为0.05%以下)、低收缩(收缩率为0.05%~0.3%)和高收缩(收缩率为0.3%~0.5%)等品级。其成型时间较长,制品飞边较大、成型压力较低(高光滑制品宜选用较高的压力),成型时物料需快速充满模型。常采用模压、挤塑和注射成型加工制品。

1)模压成型工艺。成型压力为3.5~7MPa,对不溢料式压模或表面要求高的制品,成型压力可选14MPa;模具需预热到一定温度,一般模温为(145±5)℃,为了便于脱模,定模温度宜低5~15℃;合模速度应保证物料在50s内填满型腔;固化时间按制品厚度而定,如壁厚为3mm时固化时间为3min,壁厚为6mm时固化时间为4~6min,壁厚为12mm时固化时间为6~10min。

2)挤塑成型工艺。挤塑成型常用于加工小型、结构复杂、嵌件较多、形状凹凸多变的制品,且可采用多型腔成型。其成型压力比模压成型高1.5~2.5倍,一般为14~28MPa;模具温度一般为120~150℃,物料预热温度比模温低15~20℃;成型时间包括充模时间和固化时间,充模时间为10~30s,固化时间按10~30s/mm厚计算。

3)注射成型工艺。UP-BMC广泛采用注射成型生产大批量制品,物料玻璃纤维长度为6mm左右,含量为15%~20%(质量分数),初始粘度为102~103Pa·s。

注射设备可采用柱塞式或螺杆式热固性塑料注射机。柱塞机注射量准确,玻璃纤维损伤小,但不利于排气,宜加工小型制品,故常采用螺杆式注射机。各种注射机都设有挤压式加料斗,如图11-24所示。物料在柱塞往复运动下按计量逐次加入注射机机筒内。螺杆式注射机选物料时混合预热作用好,但易损伤玻璃纤维。

图11-24 BMC注射加工物料供给机构

a)柱塞式 b)螺杆式

螺杆式注射时由于注射物料已呈塑化状态的湿式料团,所以螺杆式注射机的螺杆仅起混合、输送和计量的作用。螺杆采用无压缩比(或反压缩比)结构,长径比一般为14~16;直径比普通热固性塑料注射螺杆直径大20%~30%;螺槽深度也大,可有利排气;螺杆头部为锥形,与机筒和喷嘴内轮廓吻合,且有止逆环,防止物料回流;喷嘴采用直通式结构,孔径一般为2~3mm。

模具设计应注意以下事项:

①不同品种成型收缩率不同,需按物料品种分别选择。

②物料流动性好,为防止溢料,镶拼件、顶杆、嵌件与配合件的接触面、分型面、活动模芯等零件间的间隙要小,一般单面间隙>0.03mm时就可能发生溢料或钻料现象。

③为了降低对玻璃纤维的损伤,宜采用稍厚而宽的进料口,如扇形浇口等,流道的截面尺寸也要比加工普通塑料的大1.5倍左右。

④熔接缝处强度明显下降,玻璃纤维取向性大,尤其扁平制品更明显,会影响制品承力性能,所以模具设计时要合理选择浇口位置。

⑤由于物料易溢料,故不能利用模具零件配合间隙排气,应在型腔的适当位置设计排气槽,一般厚度为0.05~0.1mm左右,长为1.0~1.5mm,宽为3~8mm。

⑥成型零件及浇口等零件应采用耐磨材料,淬硬处理或镀硬铬,表面粗糙度Ra0.20μm以下。

⑦模具应设有加热装置,且能自动调温。

UP-BMC注射成型常采用在保证粘度特性下的低料温快速低压注射、高模温快速固化的工艺方案。设计工艺条件时的考虑因素如下:

①料筒与模具的温度。为便于操作,要求BMC在料筒温度下较长时间内保持低粘度的流动态。一般来说,料筒温度应能满足BMC流动性的低限值,这样既可避免高温下料团在螺杆内的滑移,使压力与注射量难于控制,又可避免注射过程中因交联反应而难于操作。料筒温度一般分为两段或三段控制,靠近料斗端的一段温度较低,靠近喷嘴端的一段温度较高。料筒温度一般控制在20~60℃。经料筒塑化的BMC高速流经喷嘴和模具流道时达到最大流动性,具有极好的充模性。模具温度一般控制在135~185℃。

②螺杆转速及背压。注射BMC时,由于螺杆直径相对加大,其剪切作用相应增加,加之螺杆转速的提高也会增大剪切作用,摩擦生热量也大,使玻璃纤维损伤增大。因此,为尽量减少玻璃纤维损伤,注射时螺杆转速要低,一般为20~50r/min。

当螺杆转动将BMC向前推进和进行塑化时,应给螺杆施加一定的背压,根据BMC的粘度以采用低背压为宜,一般为1.4~2.0MPa,以避免螺杆过于摩擦生热。

③注射压力与注射速度。注射压力与注射速度对材料的充模起着决定性作用。针对BMC流动性差、固化快及模具结构复杂的特点,宜选择高的注射压力,一般为80~160MPa。

注射速度的选择取决于流道直径和模具排气速率。注射速度的提高,有助于提高制品表面质量,缩短固化时间,但不利于排气,并增加玻璃纤维取向程度。在保证制品表面质量的前提下,应采用较低注射速度,通常为1.8~3.5m/min。

④成型周期。根据制品大小与复杂程度,注射时间为2~20s,保温时间按10~20s/mm(厚度)计算。

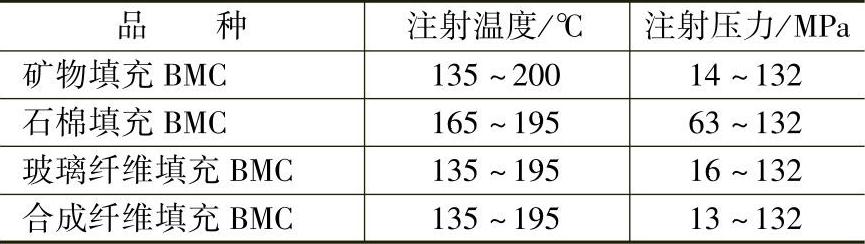

UP-BMC注射成型参考工艺条件:料筒温度为20~60℃(后段)、70~90℃(前段),注射压力为88~150MPa;注射时间为3~15s;螺杆转速为20~50r/min;背压为1.5~3.5MPa;模具温度为140~180℃;热压时间为20~30s;保压时间为5~30s。不同填充BMC的注射工艺条件见表11-159。

表11-159 不同填充BMC的注射工艺条件

3.其他模塑料

UP其他增强模塑料有厚模塑料(厚度为2~50mm)简称TMC;高强度模塑料,简称HMC;注射压缩模料,简称ZMC等。

(1)TMC模塑料 UP-TMC模塑料制作方法与SMC料相似,也是用含有较高填料的UP树脂糊浸渍玻璃纤维辊压后制成的片状(板状)料。其玻璃纤维一般长度为6~50mm的粗纱,含量为10%~25%(质量分数)。物料厚度为2~50mm。使用方法与SMC相同,可采用模压、挤塑和注射成型加工制品。

密度比SMC大,制品力学性能与SMC相似,但由于物料厚,玻璃纤维呈三维空间分布,所以厚制品强度好。与BMC相比,TMC玻璃纤维损伤小,弯曲强度可提高40%,拉伸强度可提高80%,且有BMC的各种电气特性和尺寸稳定性等特点。

可用于制作SMC、BMC的制品,更宜用于制作大型制品,如浴槽、净化槽、大型汽车部件、有加强筋的注射制品及高压电器制品等。

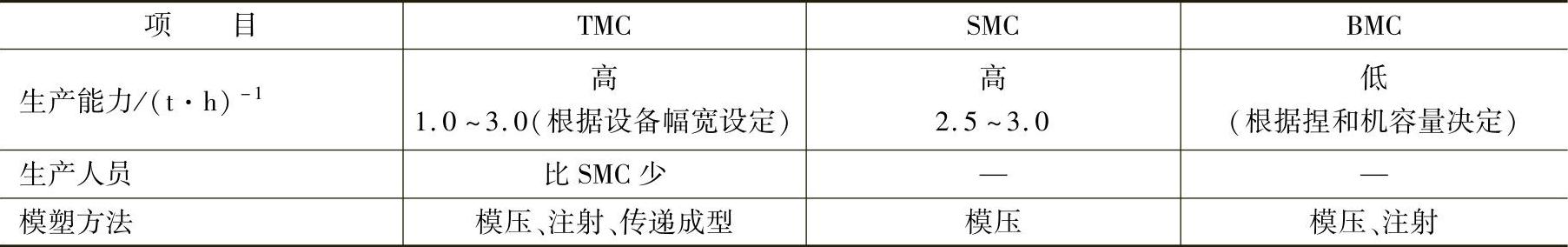

TMC、SMC、BMC生产特点的比较见表11-160。

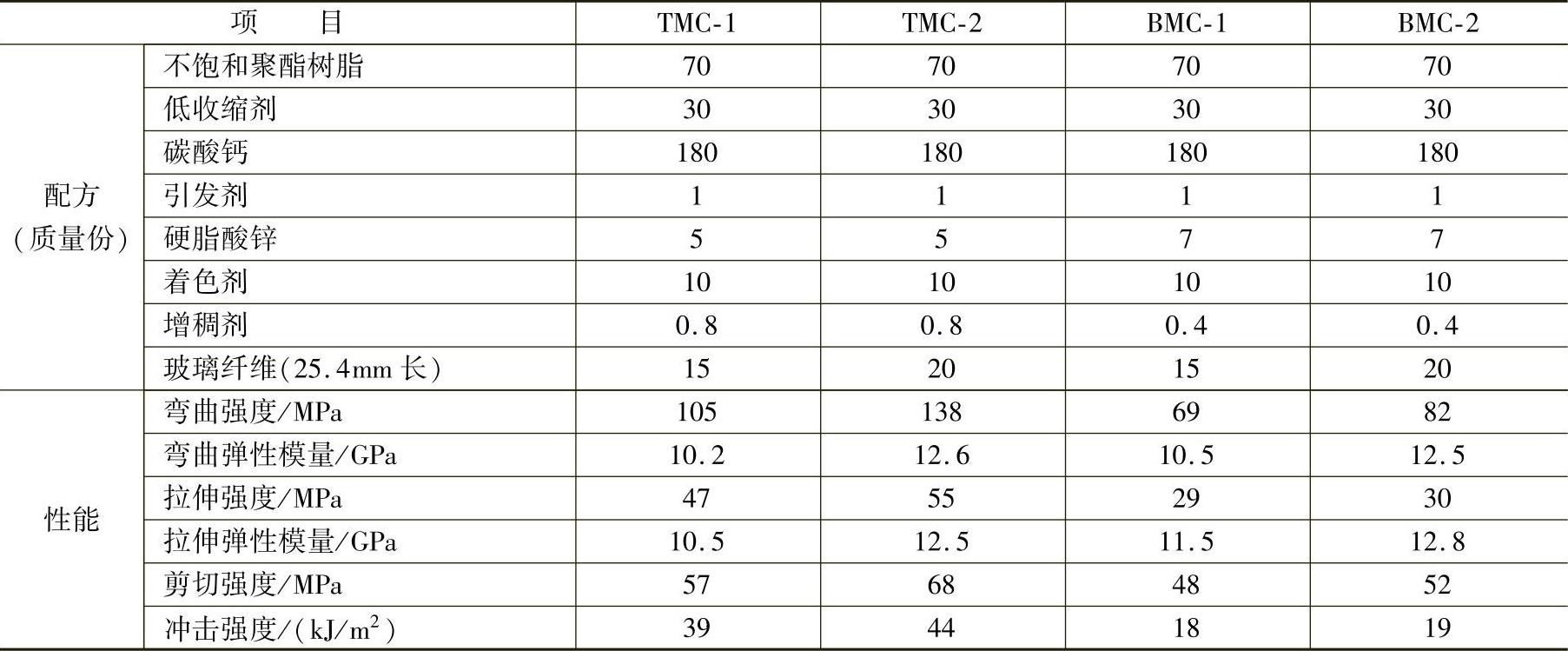

TMC与BMC的性能比较见表11-161。各种TMC品种的性能见表11-162。

TMC的模压工艺条件:模具温度为150℃;压力为7~15MPa;保持时间按20s/mm(厚)计算。

表11-160 TMC、SMC、BMC生产特点的比较

(续)

表11-161 TMC与BMC性能比较①

①模压成型,温度为130℃,时间为5min,厚度为3mm。

表11-162 各种TMC的性能

(续)

(2)HMC模塑料 它是用UP树脂浸渍的高强度SMC模塑料,其玻璃纤维含量高达40%~60%(质量分数),具有较高的力学性能,一般为SMC2倍,由于采用韧性玻璃纤维,所以冲击强度也高,耐化学药品性优良,收缩率小,主要用于模压成型加工高强度、抗冲击制品。美国匹兹堡板玻璃公司(PPG)的HMC模塑料的性能见表11-163。

表11-163 HMC与一般SMC性能比较

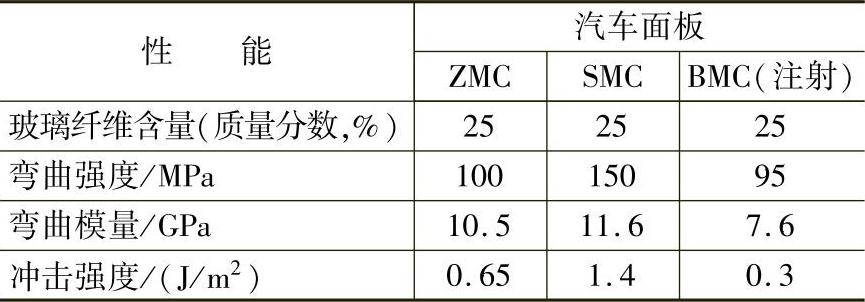

(3)注射压缩模塑料(ZMC) 它是用UP树脂、碳酸钙、高岭土和热塑性塑料纤维组成的浸渍剂与6~50mm长度的玻璃纤维组成的模塑料,玻璃纤维含量为10%~30%(质量分数),类似于BMC团状料,用注射压缩成型机以注压成型方式加工制品。

成型机的注压系统由自动控制开启的喷嘴、料筒和柱塞螺杆组成。料筒内径从喷嘴端向供料端分段增大,利用与螺杆不同的间隙被分为储料段、注射段和供料段三个区域,供料段末端与挤压式或螺杆式加料斗相连。成型开始时,物料挤入供料段,随着螺杆转动并后退使物料被挤入注射段,当达到注射量后螺杆前进,将注射段的物料与供料段物料隔离,随之打开喷嘴阀门,螺杆继续前进,相当于柱塞作用将物料注入模具,当螺杆达储料段后受控停止运动完成注射动作,此时模型内物料在保压密封状态固化成型。这种方法可防止物料回流及螺杆空转损伤纤维,且计量精确。因此,其制品强度优于BMC,并可降低取向性,适用于制作高强度结构件。ZMC、SMC、BMC制品的性能比较见表11-164。

表11-164 ZMC、SMC、BMC制品的性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。