反应注射简称RIM,亦称液体注射(LIM)或反应液冲击注射(RLIM)。该方法是将两种或两种以上反应性组分(流体状单体)分别储存于料罐中,用较高的压力同时注入混合头中进行混合,混合液料在较低的压力下迅速注入模具中并在型腔内边发生聚合(或固化)反应边填充型腔,反应结束后即可成型制品。可用于加工热塑性塑料(如尼龙)及热固性塑料(如PUR、EP、DAP和UP等)。

1.分类

反应注射环氧塑料可分为非增强、填充增强、增强材料增强、填充/纤维增强、混合纤维增强等品种。

1)非增强反应注射EP塑料可分为两种。一种是由环氧树脂或改性环氧树脂配制的反应注射料(RIM)。另一种是环氧树脂与其他聚合物形成互穿网络结构的反应注射料(IPN-RIM),其中用聚氨酯/EP和EP/聚氨酯/丙烯酸酯组成的二元和三元互穿网络结构的改性EP料性能最好,有望成为最佳的改性IPN-RIM/EP体系。

2)填充增强反应注射EP塑料是指在液体原料中加入粉状、鳞片状、球状或无定形填料组成的反应注射料,具有提高物料硬度,降低收缩率及成本等改性作用,常用于与增强材料组成填充/纤维增强料(各组分的质量分数为:树脂20%~50%,增强材料30%~40%,填料10%~20%)。常用填充料有碳酸钙、二氧化硅、云母、玻璃微珠等,其中玻璃微珠表面积小,吸油量低,在改善耐蚀性、耐热性及降低线胀系数等方面均有较好的效果。

3)增强材料增强EP塑料也可分为两种形式。一种是在原料中直接加入短切玻璃纤维或片状玻璃纤维材料组成注射料,简称增强反应注射成型(RRIM),它应用很广,可改善尺寸稳定性、耐热性和强度。另一种是将长纤维增强材料制成织物,预先填铺于模具中,然后注入EP反应树脂成型增强EP塑料制品。这种工艺称为结构反应注射,简称SRIM,由于纤维长度增加,模量较高,适合作结构件,近年来应用也很广。

4)混合纤维增强反应注射EP塑料,是指用GF、CF、KF等纤维或纤维与无机填料组成的反应注射EP塑料,通常采用SRIM成型方法加工制品。

2.性能简介

各种反应注射EP塑料用的树脂主要有改性双酚- A型EP及脂环族EP。RIM-EP的性能随组分品种及配比而变化,如脂环族EP、EP/PUR网络结构EP的RIM-EP性能较好。固化剂的品种和配比对固化特性、强度、模量、热变形温度和线胀系数均有较大影响。归纳RIM-EP的基本性能特点如下:

拉伸强度、热弯曲性、抗蠕变及抗疲劳性、线胀系数和固化特性均良好;模量、热变形温度及耐化学药品性均优良,但抗冲击性,伸长率较低(用改性EP可提高抗冲击性)。其RIM-EP性能与RIM-PUR、RIM-PA6对比,拉伸强度:EP>PA6>PUR;弯曲模量:EP>PUR(高模量)>PA6(高模量)>PUR(低模量);线胀系数及伸长率:PA>PUR>EP。此外,RIM-EP配方可调节性好,与注射EP相比其成型特性有较大的区别。

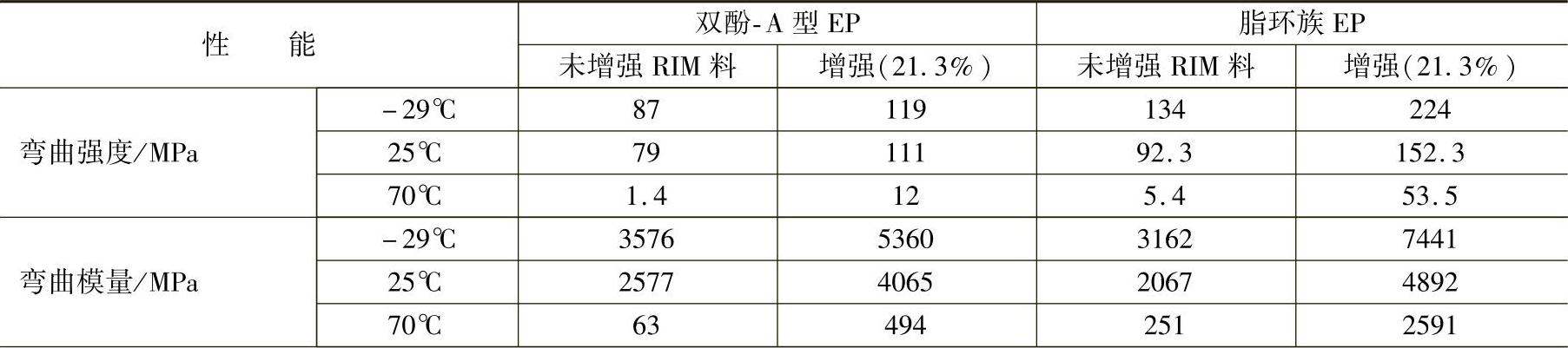

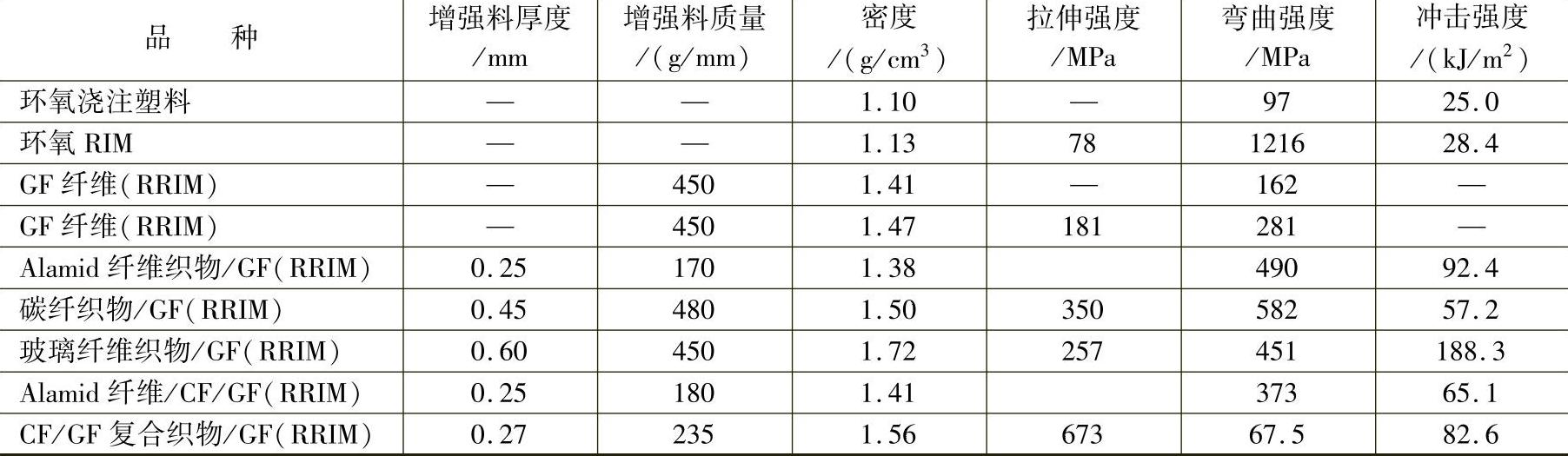

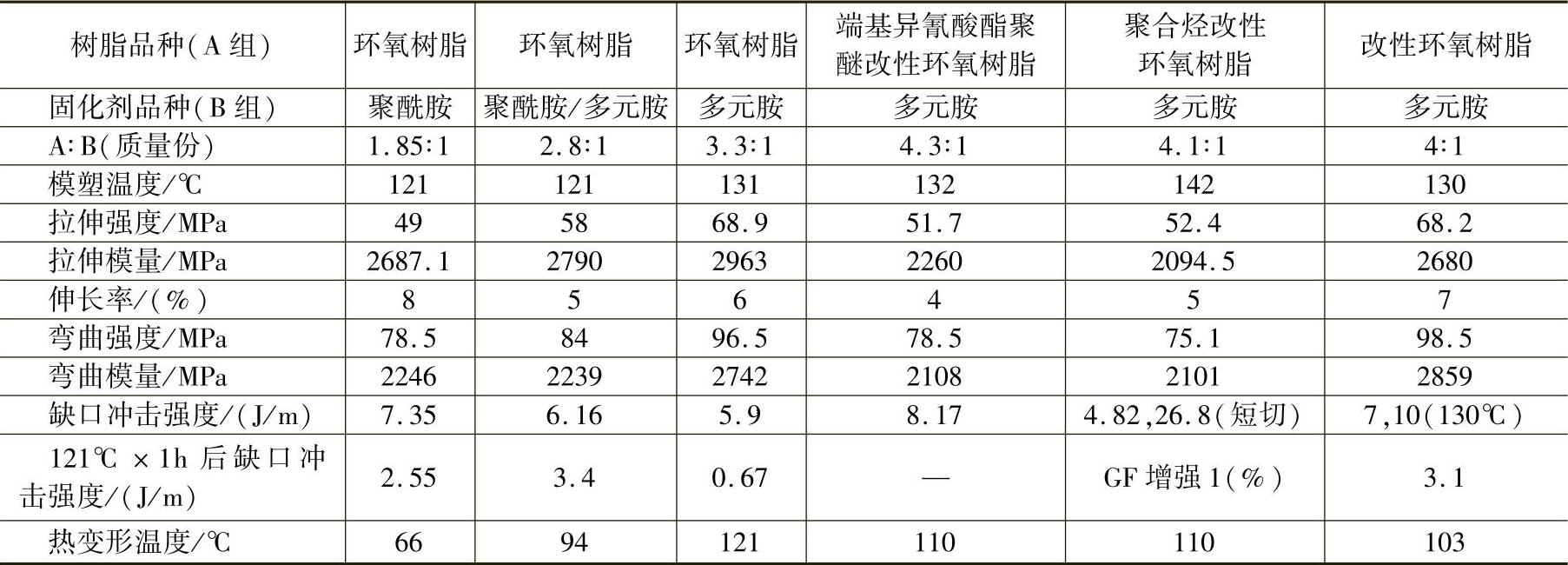

RIM、RRIM/EP制品已广泛用于汽车工业和电气工业中制作高强度、高模量、耐热、耐蚀的厚壁或薄壁大型零件,它将成为目前广泛应用的RIM-PUR材料的强有力竞争对手。几种RIM-EP材料的性能见表11-89~表11-92。

表11-89 RIM双酚-A型EP及脂环族EP增强前后的性能对比

(续)

注:1oz=28.3495g;1ft=0.3048m。

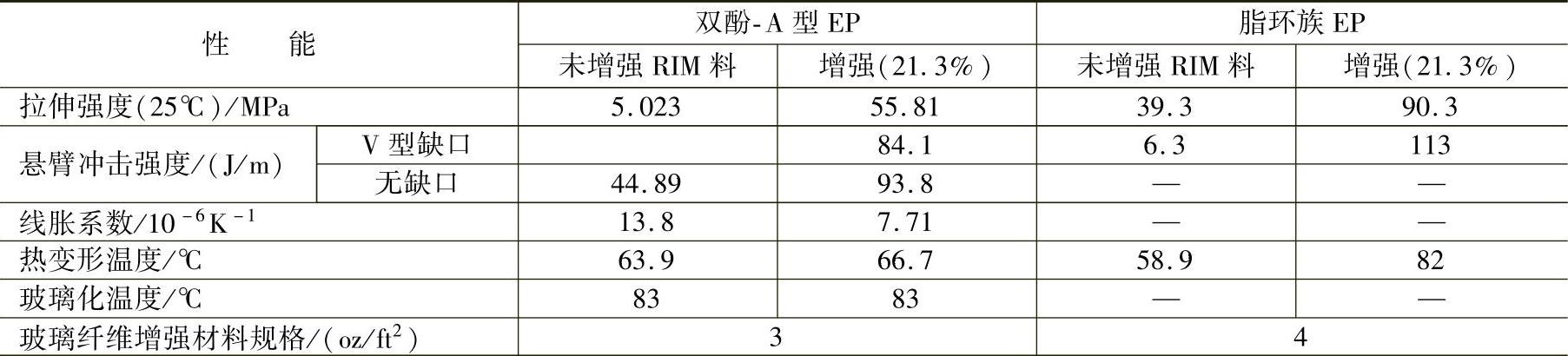

表11-90 EP、填充/EP和填充/GF/EP反应注射料的性能

注:试样厚度为3mm,(1)、(2)为连续标准玻璃纤维。

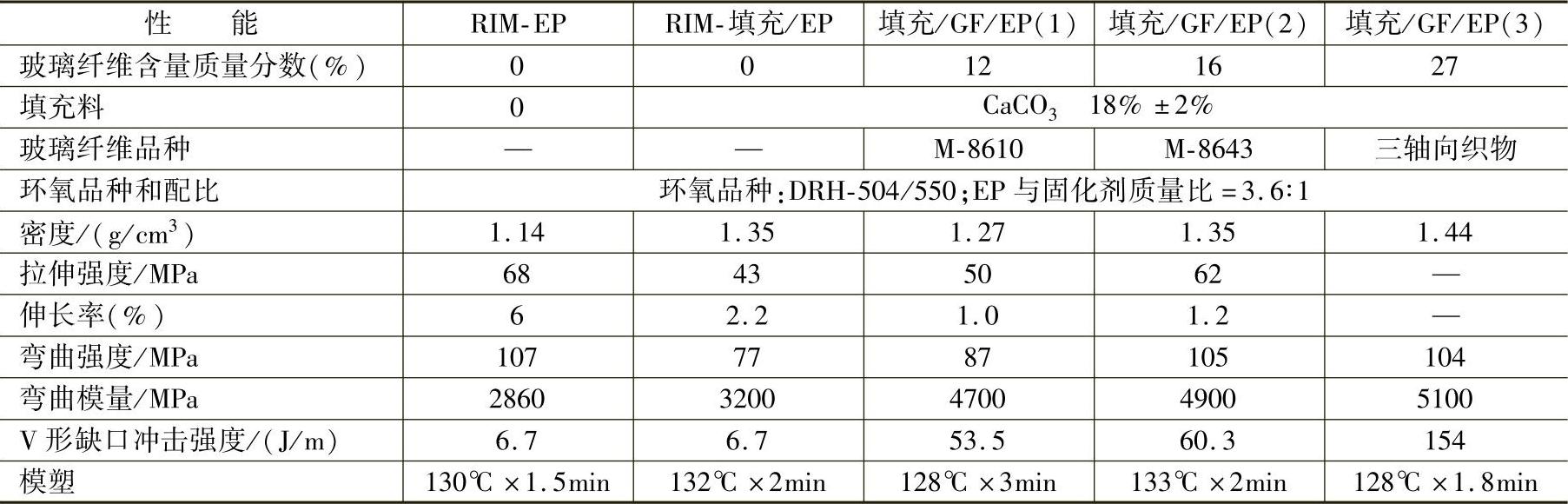

表11-91 环氧RIM、RRIM的力学性能

表11-92 壳牌化学公司双酚A型EP-RIM系列性能

3.RIM-EP成型工艺

RIM-EP成型工艺特点与其他RIM树脂相似:即成型压力及模具温度较低,液态反应物粘度低,固化快,固化均匀,宜加工大型厚壁或薄壁制品;但脱模困难,控制工艺条件要求较高。

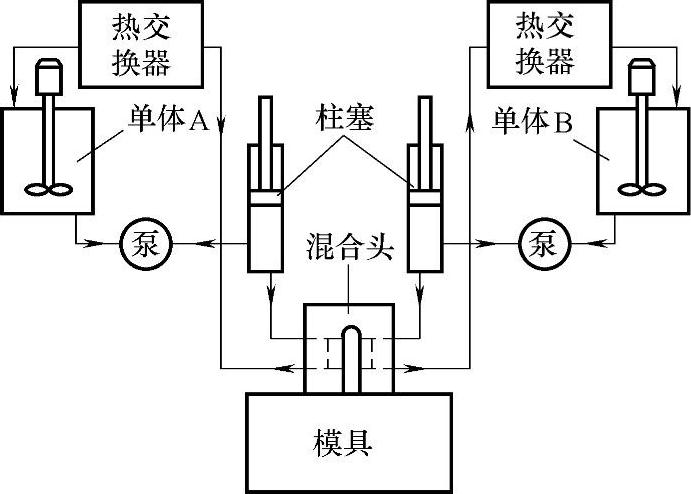

(1)成型设备 RIM成型需用特殊的反应注射机,设备有供料筒、输料泵、热交换器和混合头等复杂控制系统组成,如图11-17所示。

图11-17 反应注射机组成示意图

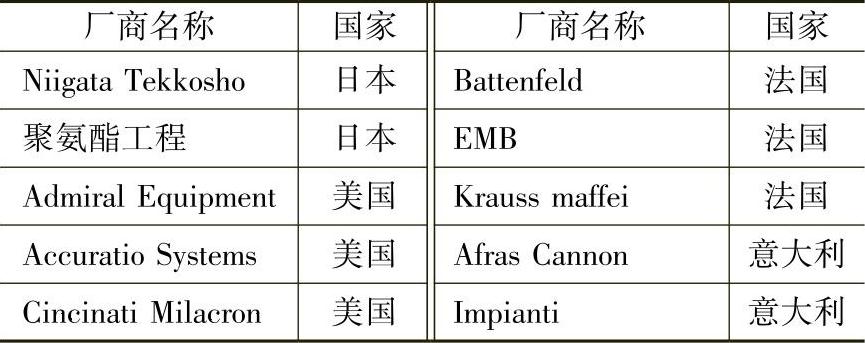

物料分A、B两组,配制成液体物料,分别储存在供料箱内。注射加工时由高压容量计量泵将A、B料以准确的计量输入柱塞式供料筒内,同时将A、B料注入混合室内进行高压冲击性混合,且同步将混合料注入模具,完成注射后混合头自动清洗混合室,余料返回热交换器,使回料温度与供料箱中物料温度一致继续回用,国外生产反应注射机的厂商见表11-93。

表11-93 环氧RIM设备的制造厂商(https://www.xing528.com)

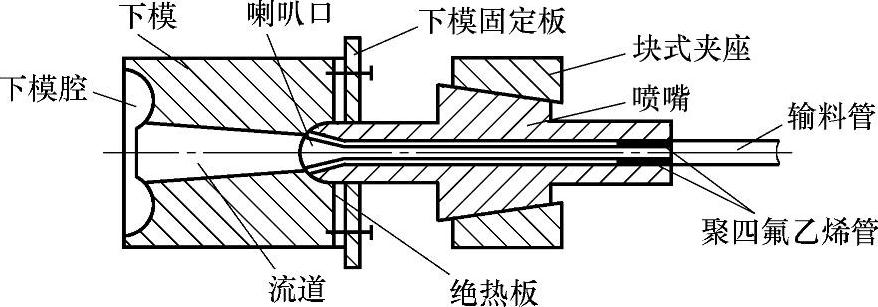

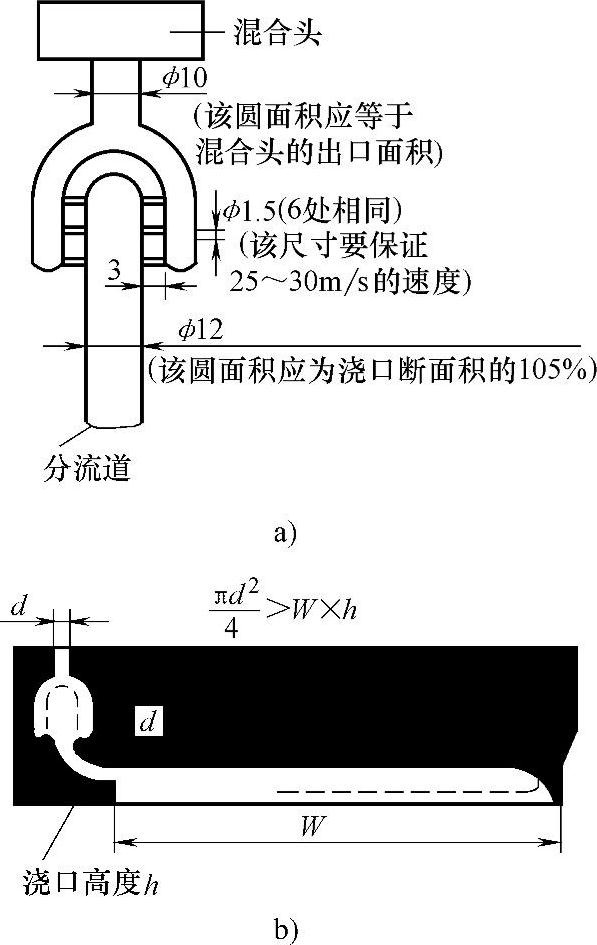

(2)喷嘴 喷嘴结构及与模具浇口套的配合如图11-18所示。

图11-18 喷嘴结构示意图

其工作原理是:在模具闭合以后,由于环型弹簧的作用而被推向喷嘴的前端,此时打开压力储罐的进气阀门,液体树脂受压而经输料管和注射喷嘴,注入加热至130℃左右的模腔内,气体经模具分型面的锥形放气阀而逸出(树脂不会从锥形阀流出),开始注射时注射压力很小,气体的冲力不会使锥形阀完全闭合,气体很容易从锥形阀跑出。当模腔充满后,随注射压力的增大,使锥形阀托起以至关闭放气孔,此时液态树脂充满模腔,受热并固化,固化过程中物料要收缩,不断有流动状态的树脂补充。树脂固化后,降低压力,这样输料管中的剩料在重力作用下卸回到储罐中待第二次循环,然后开启模具,取出制品,清理模具,这一工作周期即宣告结束而转入下一成型周期。

(3)模具 反应注射模具结构特点如下:

1)物料粘度低,成型压力及锁模力小,可用低强度材料制作模具,如铝合金、普通钢材料,环氧树脂增强塑料(小批量或样件试制)等。

2)必须保持充分排气,尤其凸台、加强筋部位的顶端必须设计排气结构。

3)在主流道与分流道之间设二次混料室,如图11-19所示。

图11-19 主流道、后混合器、分流道典型结构及关系

a)典型的后混合器 b)典型的分流道、平缝形浇口

其作用是对混合料进行再次混合,物料在混料系统中发生湍流冲击,再混合后经分流道注入型腔。

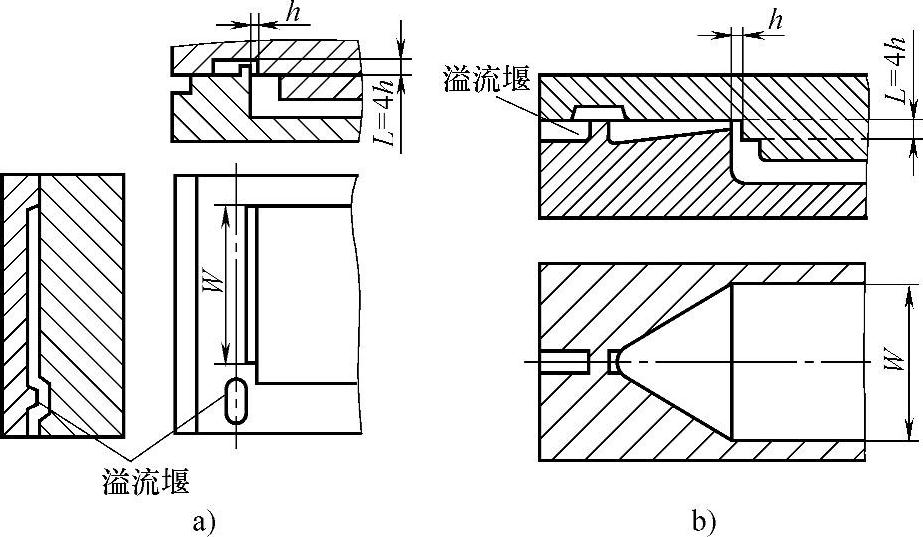

4)保证物料呈层流流动注入型腔,宜采用薄而很宽的扁平浇口或扇形浇口(用于<0.34kg/s的小流量注射)浇口厚度一般为1~2mm,长度大于浇口厚度的4倍,浇口宽度视制品而定,大型制品浇口宽度可达600mm以上。

为保证层流,必须控制物料流速,通常根据物料的粘度、制品厚度调节浇口尺寸、长度和设置溢流堰等方法来保证层流流动,如图11-20所示。

5)脱模困难,应选用较大的脱模斜度,一般脱模斜度>1°。

6)制品上凸台和局部增厚部位的内层易产生气泡和烧伤,必须设计排气结构。

7)由于物料固化反应会释放热量,但固化反应时又需要加热模具,提供热量,故为稳定固化温度模具应设有加热、冷却系统,自动控温。

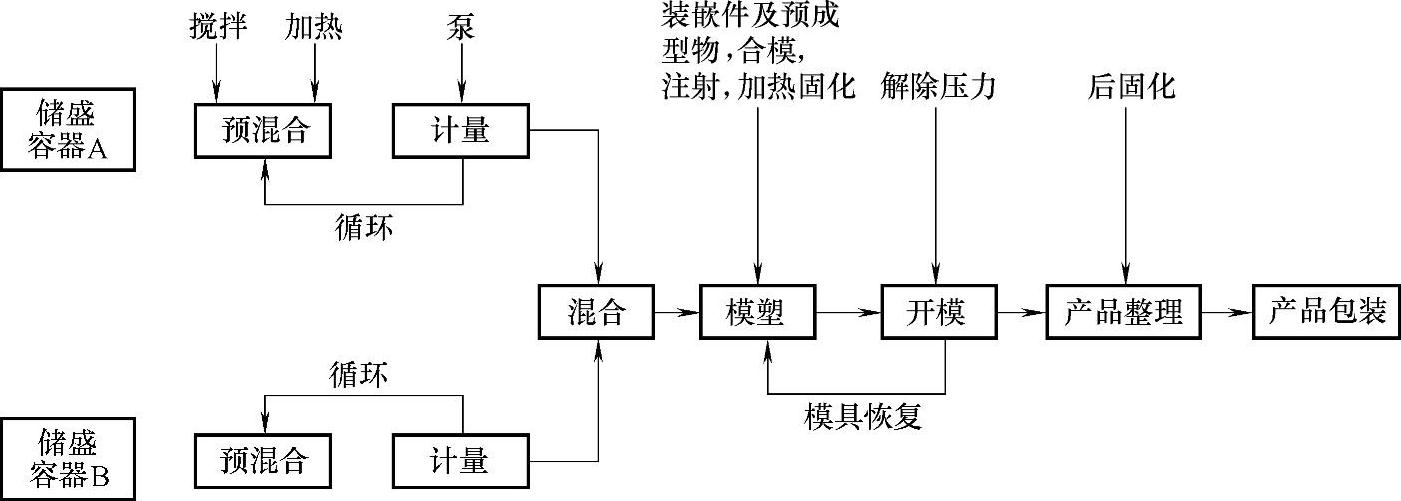

(4)反应注射成型工艺RIM成型工艺流程如图11-21所示。

图11-20 保证物料进入型腔正确流态和流向的设计

a)扁平浇口 b)扇形浇口

图11-21 RIM和RRIM成型工艺流程

在整个工艺过程中计量、混合、注射压力、模具温度及固化时间必须严格控制。对RIM-EP塑料,其固化速度慢,固化反应热多,因此温度控制十分重要。如美国Admiral公司全自动反应注射机中都用微电子控制器来控制真空度、压力及温度,且用机械手铺垫增强纤维织物。

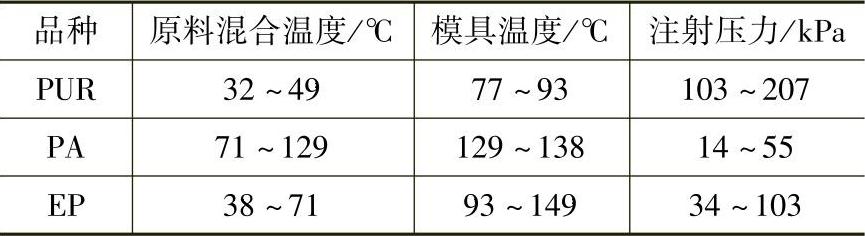

成型工艺参数见表11-94。

表11-94 EP、PUR、PA塑料RIM成型工艺参数

EP固化时间(又称锁模时间)视EP品种而定,一般在1.5~5min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。