浇注环氧塑料是供浇注成型直接浇注塑料件或封装其他零件用的专用塑料。它需按浇注件的使用性能、尺寸形状、不同浇注工艺设计配方,配制成专用的粘流状物料,经浇注成型、加热(或室温)固化后即可加工成制品。因此,不同配方的浇注塑料品种很多。

1.浇注环氧塑料配方设计

浇注环氧塑料配方由环氧树脂(浇注树脂)、固化剂、固化促进剂、填料、玻璃纤维等增强材料、增韧剂、稀释剂和着色剂等组成。

(1)配方设计考虑因素塑料 中各组分之间会相互发生作用,彼此匹配适当才能达到最佳的使用性能和良好的工艺性能。所以在配方设计时选用各组分品种及配比需要考虑制品使用性能和成型工艺性及组分间互相的匹配关系。其配方设计因素简介如下:

1)按制品性能要求选择树脂。浇注型环氧树脂品种很多,其中增韧改性双酚A型缩水甘油醚型EP树脂用量较大。其相对分子质量及粘度较低,通常可在常压(或低压)和低温(或室温)条件下固化成型,且各有不同物性供浇注不同性能制品选用。如用于浇注机电结构件时,应选用强度、韧性、耐热性及电性能较好的E-51(618)、R-122(6207)、E-42(634)、E-39-D等品种,且应配选胺类或酸酐类固化剂,按制品性能也可加入各种填料。对大型制品,宜选用低温固化树脂(可不用大型固化加热设备)及反应活性较大的固化剂。

对用于封装电器制品时(如整体封装变压器,灌封电动机转子绕组等),则选用保证电绝缘性和耐热性的树脂,如E-44(644)、E-42(634)等。配方中应加入填料(或增强材料)、增韧性、导热性等添加物,防止线胀系数大、固化速度快、固化热大、元件工作时通交变电流产生的热量和热冲击、老化试验时热循环、湿热带或寒冷地带的环境变化等原因导致塑封层内应力增大,发生绝缘层开裂或吸湿,降低制品工作性能或功能失效。

2)按成型工艺要求选择配方。浇注工艺可分为直接浇注、注射浇注、浸渍浇注和封装浇注,如图11-14所示。其中,注射浇注还可分为常压浇注、加压浇注、真空浇注、离心浇注等方法。

图11-14 浇注成型方式

不同工艺的配方也有所区别,如滴灌浇注线圈时应设计粘度低、粘接性好、固化较快的配方,使塑封料能充分渗入绕组之间,坚固地将绕组粘接成一体且空隙小,宜采用E-44和711缩水甘油酯型EP混合料;对浸渍浇注,则应选用树脂浸渍性好、固化快、适当粘度的配方,防止塑封料流失;当封装件结构薄弱或温度变化对制品性能影响较大时,则应选用两步浇注工艺,内层选用发热量小、柔软性的树脂、外层浇注高强度树脂;采用加压法、真空法及离心浇注时有利于排出塑料中的气体,制品内空隙小,配方设计较自由,宜加工大型及耐高电压等制品。

(2)配方验证 当采用新工艺或新配方时,在批量投产前应进行批试验证或模拟试验,通过观察固化过程、制品质量及性能(如气泡、空隙、收缩、机电性能、外观等)来验证固化工艺及生产率、配方性能、制品外形尺寸、收缩率、表面修饰加工留量等。验证固化后的开裂性可用一定形状的铁制垫圈在树脂固化时埋入其中,待固化后观察其开裂情况或解剖观察内部孔隙、气泡等情况来验证固化效果和质量。也可采用加热老化试验(强迫老化试验)及热冲击试验,即将试件在0~5℃冷水中和90~100℃热水中交替浸泡1000~3000次,每次浸泡一定时间,观察开裂及内部孔隙情况来进行鉴别。此外,对于需要进行老化筛选的塑封制品,则应进行小批量塑封制品老化筛选,视其合格率来验证配方。

(3)配方设计举例 HCB电动机,转速为2×104r/min,转子线圈在高转速下不能散开,电动机温升80℃以上,绝缘耐热等级为B级,绕组端部表面光滑,不允许有孔隙和不通孔。

根据转子线圈结构特征,宜采用滴灌浇注,即将转子倾斜一定角度竖放在滴胶机上,以12r/min速度慢速旋转,配制适当粘度,耐热温度>80℃,粘结性较好,绝缘性树脂,从绕组上端滴灌塑封料,利用树脂的重力、渗透力、内聚力和转子旋转,使树脂从上向下流动并填充绕组线圈间空隙,待下端表面凝胶时,再将转子置于水平位置慢速转动,并加热促使树脂快速凝胶,然后再放置烘箱中加热固化。其滴灌浇注料配方见表11-85。

2.几种浇注环氧塑料配方

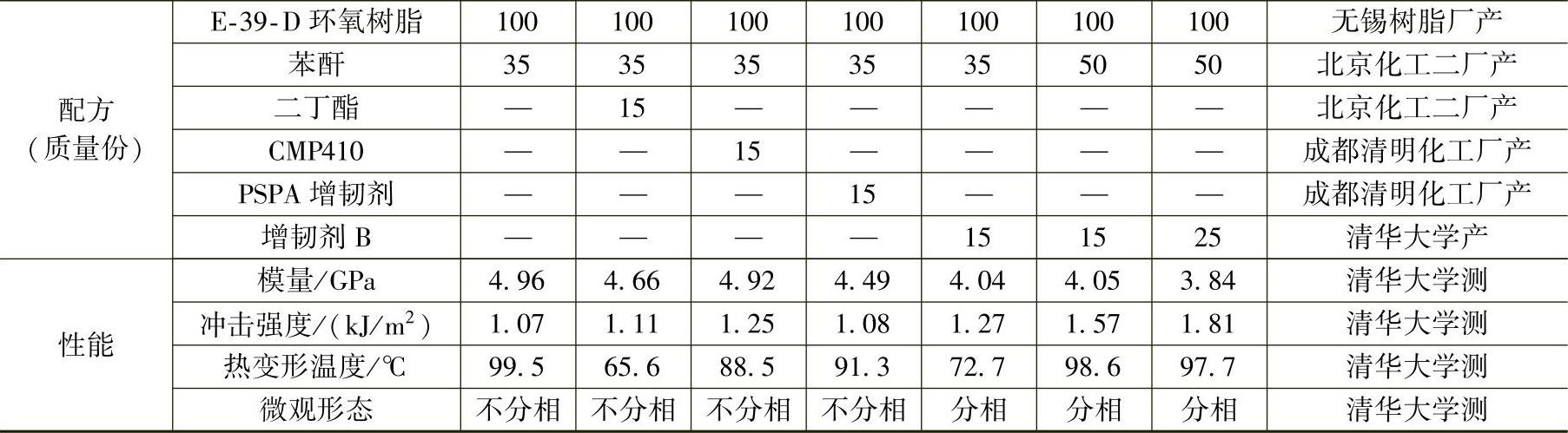

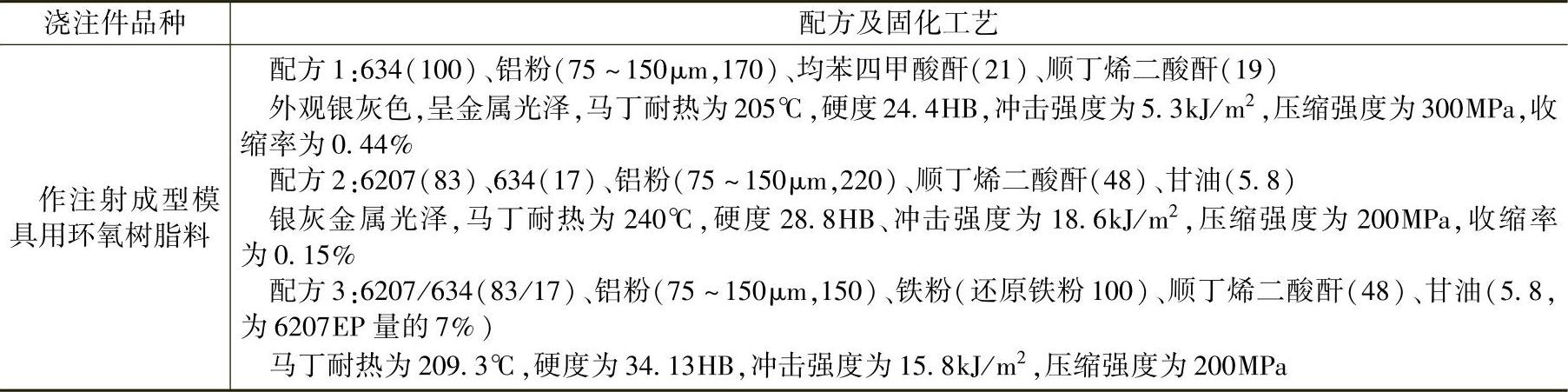

互感器绝缘用增韧环氧树脂浇注配方与性能见表11-86;几种浇注件的配方及工艺见表11-87。

表11-85 滴灌浇注料配方

表11-86 互感器绝缘用增韧环氧树脂浇注配方与性能

注:固化条件为120℃×24h。

表11-87 几种浇注件的配方及工艺

(续)

①括号内数值均为质量份。(https://www.xing528.com)

3.浇注成型工艺

浇注工艺过程包括配料、浇注、脱气、固化、后固化和表面修饰等工序。在生产过程中配料、浇注、固化工序是连续进行的,具体流程如图11-15所示。

图11-15 浇注工艺流程

(1)配料 大批量生产时用专用设备配料;配料时经验证后的配方不得任意变更,且必须按配方及配比精确计量各组分,按顺序分批加入容器,边加料边充分搅拌均匀,最后加入固化剂后会立即开始固化反应,故需迅速进行浇注。配料时注意事项如下:

1)加入的各组分必须事前充分干燥,配料后用真空抽气和搅拌后在常压下放置片刻或用超声波振荡法排除混合料中的气泡及挥发物。

2)按各组成混合时规定的温度及加热时间配料,尤其要控制固化剂配料温度,控制固化反应快慢。温度由固化剂活性而定,如乙二胺、二乙基二胺、三乙基四胺等高活性固化剂,一般控制在28~32℃;间苯二胺、己二胺/间苯二胺控制在30~45℃;咪唑类固化剂控制在40~50℃。

(2)浇注前准备 浇注前模具及塑封件需进行清理准备工作。

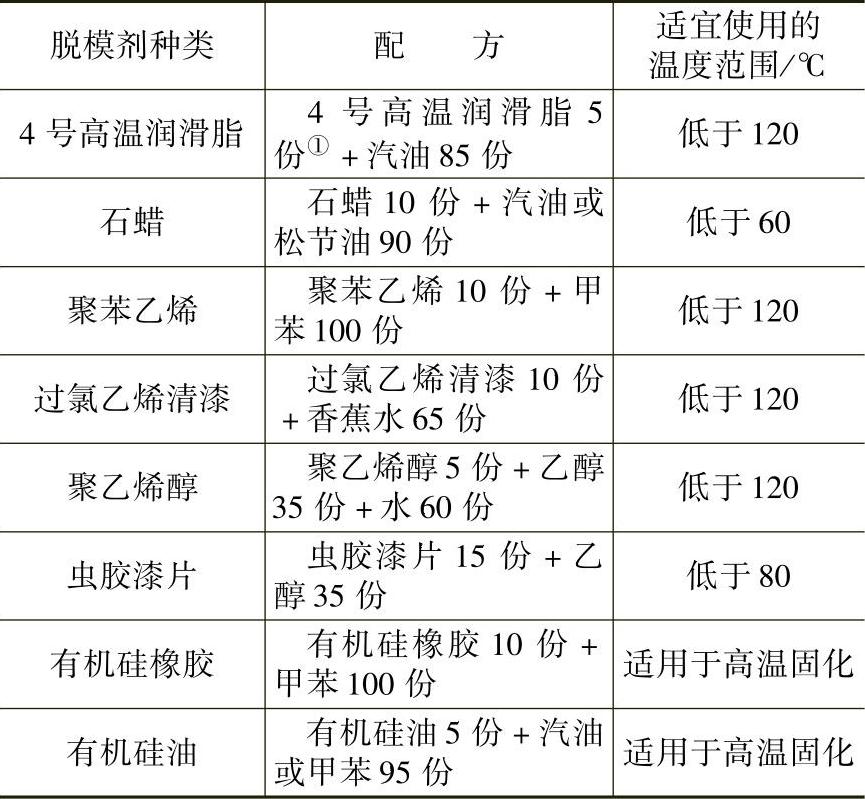

1)清理模具。首先应清理模具表面,常用汽油或丙酮类溶剂清洗,去除油污、挥发物及杂质,且经加热60℃×0.5h后冷却至室温,涂刷脱模剂,待脱模剂凝胶成膜后才可进行浇注。常用脱模剂有矿物油和润滑脂,如全损耗系统用油、液状石蜡、黄色凡士林、201油膏,4号高温润滑脂、高聚物溶液等。常用脱模剂配方见表11-88。

表11-88 常用需配制的脱模剂种类、配方及适用范围

①均为质量份。

选择脱模剂还与模具材料有关,对于用石膏、木材等多孔性材料制作的模具,涂刷的脱模剂及浇注料容易渗入材料微孔中,失去脱模剂作用,从而会造成脱模困难、制品表面粗糙、有气泡、针孔等缺陷,因此不能采用成膜性差的润滑油、润滑脂类材料作脱模剂,应采用聚苯乙烯、过氯乙烯、有机硅橡胶等高聚物溶液配制的成膜性强的材料作脱模剂。通常将这类材料的溶剂涂在模具表面作隔离底层,然后再在层面涂油脂类脱模剂。不同品种脱模剂有其成膜的工艺条件,需按工艺条件成膜后才可使用。另外,选择脱模剂时,其耐热性应适应固化反应温度,如采用酸酐类固化剂,其固化热及固化温度高,则需选用耐高温脱模剂。

2)清理塑封件。被塑封在塑料中的物件与模具必须烘干,其表面应去除油污、杂质,应清洗干净,尤其要去除其中的水分,常用常压干燥或真空干燥法或用溶剂萃取水分等方法进行干燥处理,另外,为了提高塑封质量和粘结力,防止夹带气泡,防止塑封件材料影响固化反应,防止塑封件使用过程中产生热量导致塑料层开裂等事故,常需对塑封件进行表面处理,如表面涂刷或浸渍,浸润涂料提高粘结力;涂刷惰性涂料,起隔离塑封件阻聚作用;粗化表面提高塑封件与树脂的接触面和粘结力等。

(3)浇注 浇注形式有滴灌浇注、浸渍浇注、注入(直接浇注)浇注和塑封浇注等,按浇注件的形状、尺寸、壁厚和机电性能等特点选择。批量生产时可采用专用设备,如浇注机、滴灌机、离心浇注机等。各种浇注形式还可选用不同浇注方法,如常压注入、加压注入、真空注入和离心浇注等。常压注入是用模具或利用塑封件外壳作模具,在常压下直接注入浇注料进行浇注加工,适合加工低电压或一般结构件。加压注入是浇注料在较低压力下浇注和固化成型,宜用于加工机电性能较高及大型制品。真空浇注是各种浇注方法的辅助措施,即将浇注装置处于真空环境中进行浇注,可有效地排出空气及挥发物,提高塑料层的致密度和填充灌注能力,降低内部气泡和孔隙,宜用于高电压及高性能制品。离心浇注法原理与金属离心浇注相同,浇注料在离心力作用下固化成型,制品密度高,孔隙小,气泡少,机电性能好,生产效率高,适用于小型制品大批量生产。

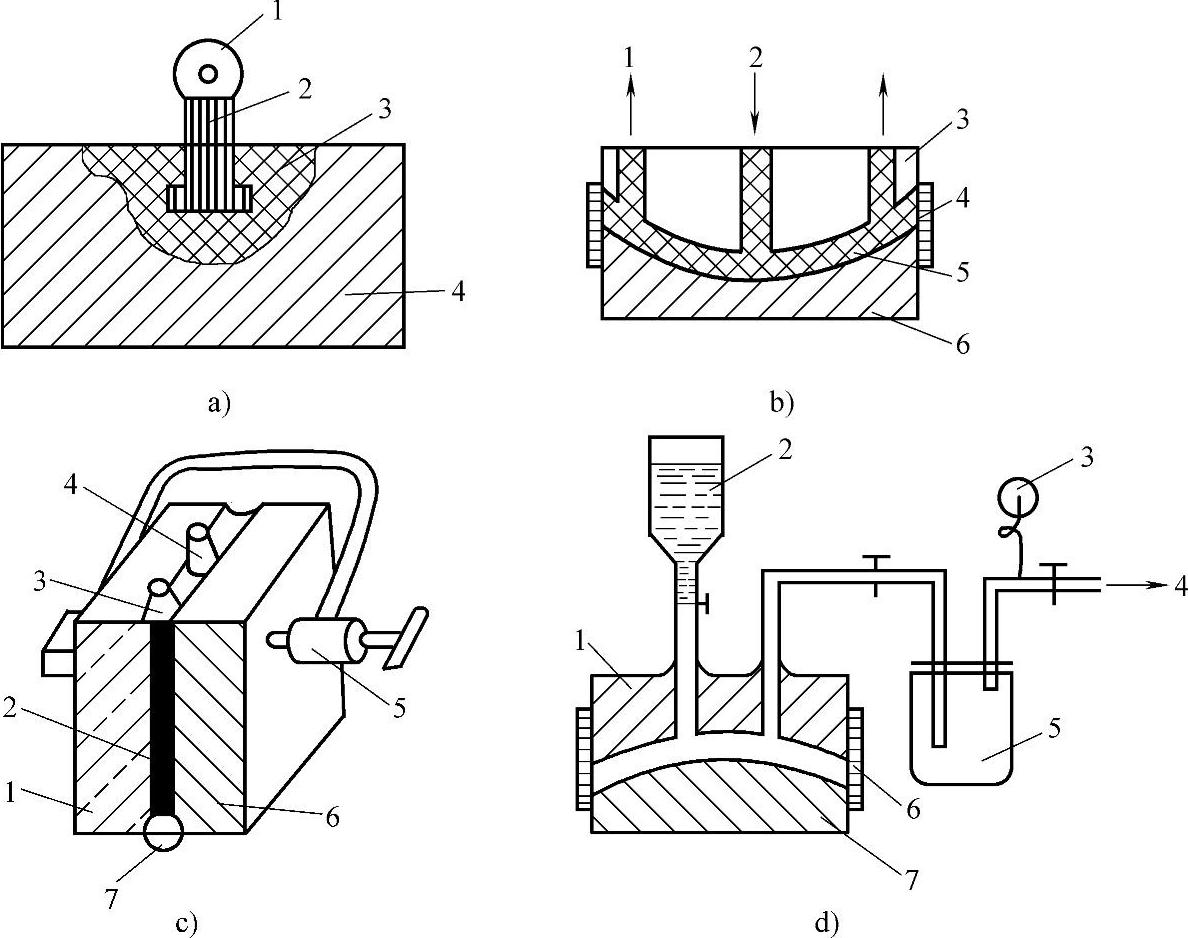

注入及塑封浇注需用模具,常用结构如图11-16所示。各结构按制品尺寸形状、制品性能要求和成型工艺选用。

除敞开式模具外,其他结构模具在上端均设置浇道和排气口。真空模具排气口直接与真空抽气系统相连,真空度在0.1MPa以上,适用于挥发困难的固化剂和排气不良的场合,也可成型加工预先在模具内铺设玻璃纤维织物浇注玻璃纤维增强制品。对于塑封外壳为金属的制品,则可利用金属壳代替模具。

由于浇注成型压力很低,所以对模具强度要求较低,可采用高强度石膏、木材、水泥、树脂、硅橡胶、铝材及普通钢等低强度材料制作模具,或采用软质材料作模型以硬质材料作模框加固的结构,可视塑料品种、制品要求、尺寸形状及批量而定。

图11-16 浇注模具结构示意图

a)敞开式浇铸模具 1—固定嵌件及拔出制品圆环 2—嵌件 3—制品 4—凹模 b)水平式浇铸模具 1—排气口 2—浇道 3—基体 4—密封板 5—环氧塑料 6—凹模 c)侧立式浇铸模具 1—模具 2—制品 3—排气口 4—浇口 5—G形夹 6—模具或基体 7—密封物 d)真空浇铸 1—凹模或基体 2—浇铸用环氧塑料容器 3—真空表 4—连接真空装置 5—过滤罐 6—密封板 7—凸模

浇注成型的工艺参数主要有计量、加热温度及固化时间等。各组分计量必须正确,按顺序加料并充分搅拌,且按固化温度及时间进行操作。温度控制误差控制±2℃以下。固化过程中必须充分脱气,或采用真空抽气。

(4)表面修饰 由于浇注过程中固化时会发生体积收缩,产生壁厚收缩和表面不平整等现象,故成型制品常需进行表面修饰加工,如机械加工、抛光等。为此,模具设计时应考虑留有充分的加工余量,以便进行修整加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。