为了保证晶体管、集成电路等微型电子元器件和电阻、电容等小型电子元件在各种环境下正常工作、可靠性和使用寿命,都需将元器件密封包装起来,同外界气体、环境隔绝,提高其机械稳定性和保持良好的电性能。这种密封包装的方法常称为封装,按包装的材料及工艺可分为两类,一类是气密性封装,通常采用金属材料或陶瓷材料作封装材料;另一类为非气密性封装,即采用塑料作封装材料。前者主要用于有高气密性和特殊性能要求的航天、航空、军用产品和大型计算机方面,其中陶瓷封装应用更广。塑料封装(简称塑封),目前主要用于民用产品方面,由于工艺比气密性封装简单,成本低,自动化程度高,封装材料可设计性好,质量轻,且可薄型化,密封、抗潮气、耐蚀性、耐焊等性能可满足一般民用电子产品的要求,可以塑封结构在民用产品中占主流地位,有90%的半导体元器件都采用塑封结构,其中EP封装料占90%以上。

1.塑封塑料简介

塑封结构是用塑料将集成电路或半导体的芯片、金属引线、引线框架等不同材料的组件全部封装成一体的结构。这些组件大多数为尺寸细小、厚度极薄、间距细密的结构,且不同的元器件有不同的安装形式、工作性能指标及集成度等要求,因此对塑封用材料、塑封工艺、设备及模具也有不同的要求。

(1)塑封塑料的组成塑封 塑料由树脂、固化剂、固化促进剂、无机填料、脱模剂和着色剂等多种组分配置而成。

1)树脂。树脂是塑封塑料的主体,要求其力学性能、电绝缘性介电性能、粘接性能、耐蚀性、尺寸稳定性、耐热性及散热性好,纯度高,固化反应释放副产物少,对金属无腐蚀,且密封性好,同时收缩率和线胀系数小,耐潮,防霉,吸水性小,易着色和印刷,储存期长。

在成型特性方面要求流动性好,成型压力小,熔体粘度适当,既要填充性好,又要溢料少,飞边小,且固化速度快,固化热小。

成型前配制的树脂处于B阶状态,常用树脂有环氧树脂、酚醛树脂DAP、UP和有机硅等,其中改性环氧树脂性能较理想,应用广泛,已逐渐代替了酚醛树脂。有机硅(硅酮)粘结性差,其耐热(300℃以下)好,高温下物理及电性能变化小,防潮性好,且纯度高,工艺性好,因此常用于高温场合。

2)填料。填料品种多,主要用二氧化硅粉等,含量(质量分数)为60%~90%(按不同塑料品种和配方设计),用于调节树脂的使用和成型性能,对塑料品质有十分重要的作用。

3)固化剂。它是塑封塑料重要的组分,要与树脂性能匹配,它直接影响树脂的物性及成型特性和塑封后网状结构的稳定性。环氧树脂常采用线型酚醛树脂来固化PF/EP改性环氧树脂,或用芳香族酸酐来固化双酚A型EP树脂,前者耐热性好,我国和美国、日本的公司常用此配方,而西欧国家的公司常用后者配方。

4)固化促进剂。固化促进剂的品种及配比要适当,固化促进剂过多,固化速度快,固化不匀,缩短储存期,易发生“过熟”,反之易发生“欠熟”,两者都会直接影响制品的性能及成型性。

5)其他组分还有阻燃剂、脱模剂和着色剂等。阻燃剂使模塑料达UL94V-0要求。着色剂常用色有黑色、绿色和红色等,其目的是遮盖器件结构,防止透光,如果采用激光打印产品标记,需用专用着色剂。

(2)配方设计 塑封模塑料的配方根据塑封制品的性能要求和成型工艺设计,其基本要求体现在如下几个方面:

1)保证制品使用性能,如强度、电性能、热冲击性能及耐热、耐焊接、耐磨、耐蚀、防潮、耐湿、阻燃、易着色、易印刷等。

2)保证制品的可靠性,它是指加工制品或使用过程中制品质量的稳定性,要求所配制品满足如下要求:

①线胀系数小,一般EP的线胀系数应在(20~30)×10-6K-1;收缩率小,一般模塑件的收缩率<0.6%,后固化的收缩率<0.58%。线胀系数及收缩率大会导致塑料与塑封金属组件脱离、内应力增大、密封失效及焊点脱开等缺陷。

②塑料与金属组件粘接力强,密封性好。

③塑料热导率高,一般要求热导率>0.5W/(m·K);散热性好,可及时散逸芯片等组件通电时产生的热量,保证工作可靠性。

④塑料各组分纯度高,对塑封件无腐蚀性,固化时不产生析出物,不吸湿,发热量小,尤其是料中Na+离子和Cl-离子含量要小,要求Na+离子含量<5×10-6,Cl-离子含量<10×10-6。这些离子在电位差作用下会腐蚀芯片及引线,导致电路内引线开路。

3)成型特性要求,它是指塑料的成型特性需适应塑封件结构特点,主要体现在以下几个方面:

①流动性好,成型压力小。因塑封件都是极薄及细小而密集的结构件,所以塑封用塑料必须有良好的流动性,成型压力小,防止冲击及损坏塑封件。一般塑料的螺旋线流动长度>800mm,粘度在0.075~0.1Pa·s,传递成型压力为1~10MPa。

②熔体粘度适当,填充性好,但不易溢料和产生飞边。要EP塑封料在(175±0.2)℃时粘度为9.0~20.0Pa·s(凝固时间在16s以上)和40.0~80.0Pa·s(凝固时间在50s以上),且在适当的注塑速度下能充分填充型腔,使制品致密。

③固化性能好,主要指物料凝胶时间要适当,即在适当的时间内物料从B阶段达到C阶段初期,保证熔料以适当的速度填充型腔。如固化速度快,则注塑速度高,物料对塑封件冲击力大,固化时产生应力。另外还要求后固化温度低,时间短,固化时产生热量小。物料凝胶时间一般可用热板法测定,即将模塑料试样放在加热板上,在一定加热温度下来测试凝胶时间。EP塑封料在180℃时,凝胶时间为16~23s。但这种方法误差较大,现在可采用计算机控制的热固性树脂凝胶时间测定仪,且可测定熔体粘度。

④热刚性及硬度。它是指树脂在一定温度下达C阶段初期后塑封制品的表面硬度及刚性。它与物料性能、工艺条件和模具温度等因素有关,热刚性及硬度高可早脱模,模具利用率高,生产效率高。

⑤脱模性。由于塑封模具精度高,塑封件内不得有任何杂质。且成型加工为连续生产,模具内有许多模腔,一次成型可同时加工几十个或上百个塑封件,所以成型时不能使用任何外加脂类脱模剂,但塑封件必须有良好的脱模性。EP塑封料的塑封件脱模力一般在4.9~9.8N,为此除了制品及模具设计制造来保证脱模性外,物料也必须有良好的脱模性。

4)价格便宜,储存期长。新配制的塑封料随储存温度的升高和贮存期的延长流动性会降低,过期或储存不当,会导致物性失效不能使用。(https://www.xing528.com)

2.环氧塑封模塑料

在塑封用塑料中,EP为应用最广的理想材料,通常以邻甲酚环氧树脂为基体,用线型酚醛树脂为固化剂,与其他助剂组成的B价状态的热固性塑料,采用低压传递成型等工艺可制成塑封制品。

国内环氧塑封塑料主要生产单位有上海合成树脂研究所、上海树脂厂、无锡树脂厂、无锡化工研究所和中科院化学研究所等,国外生产厂有美国莫顿化学公司、美国凯素公司、日本电气工业公司、日本信越化学公司和日本松下电工公司等。

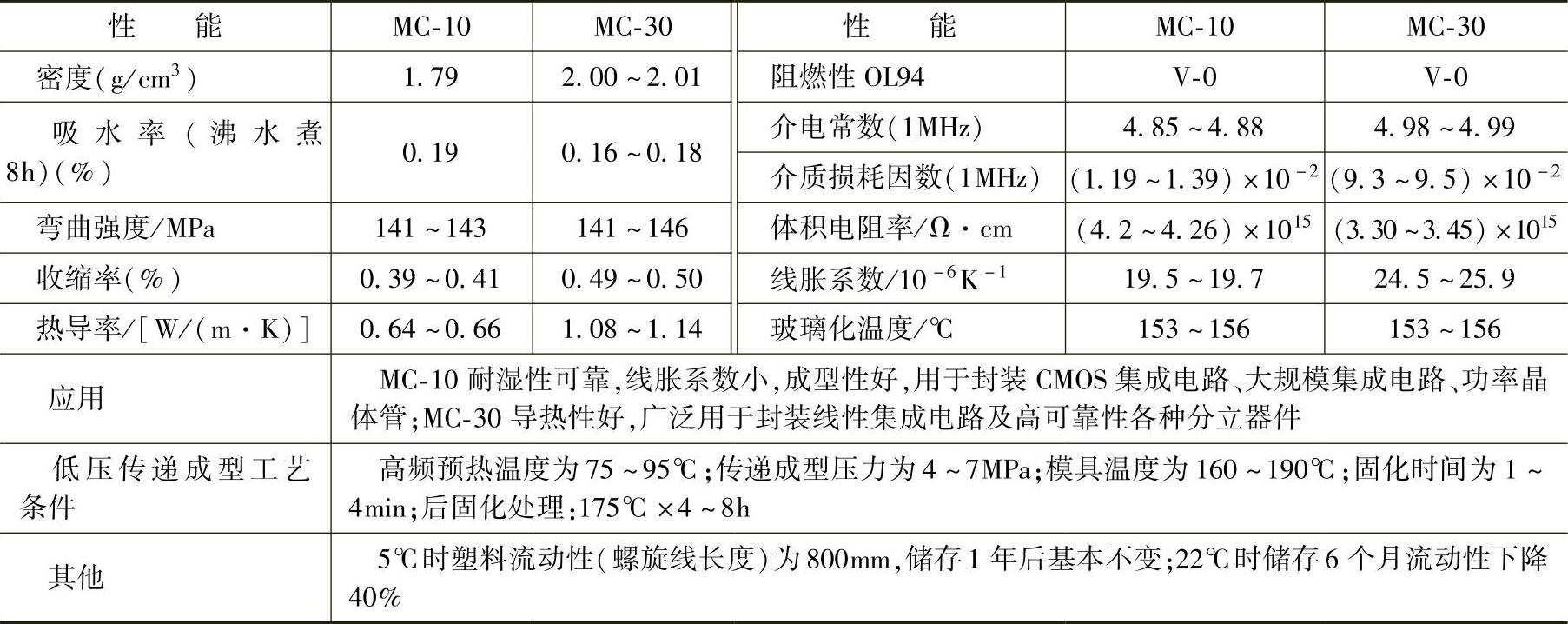

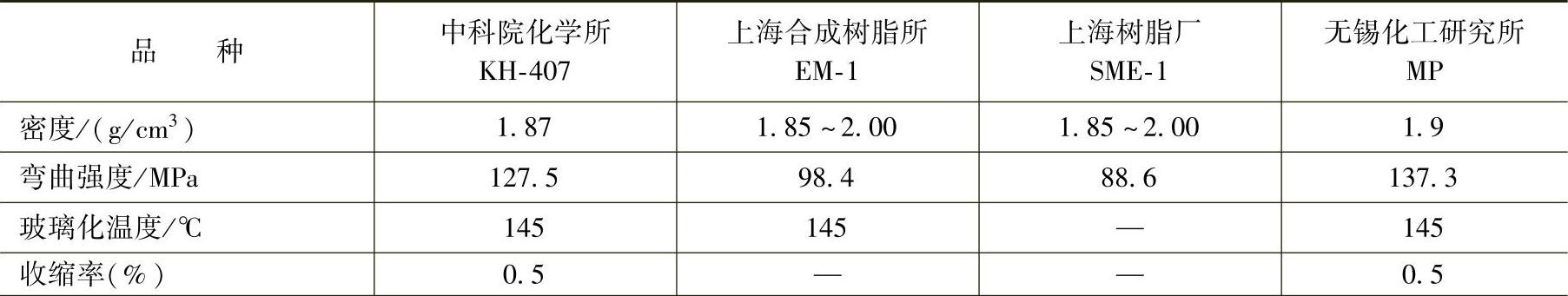

(1)环氧塑封塑料的性能及用途 环氧塑封塑料(简称EMC)品种很多,各有不同用途,举例见表11-83和表11-84。

表11-83 MC系列塑封EP塑料的性能

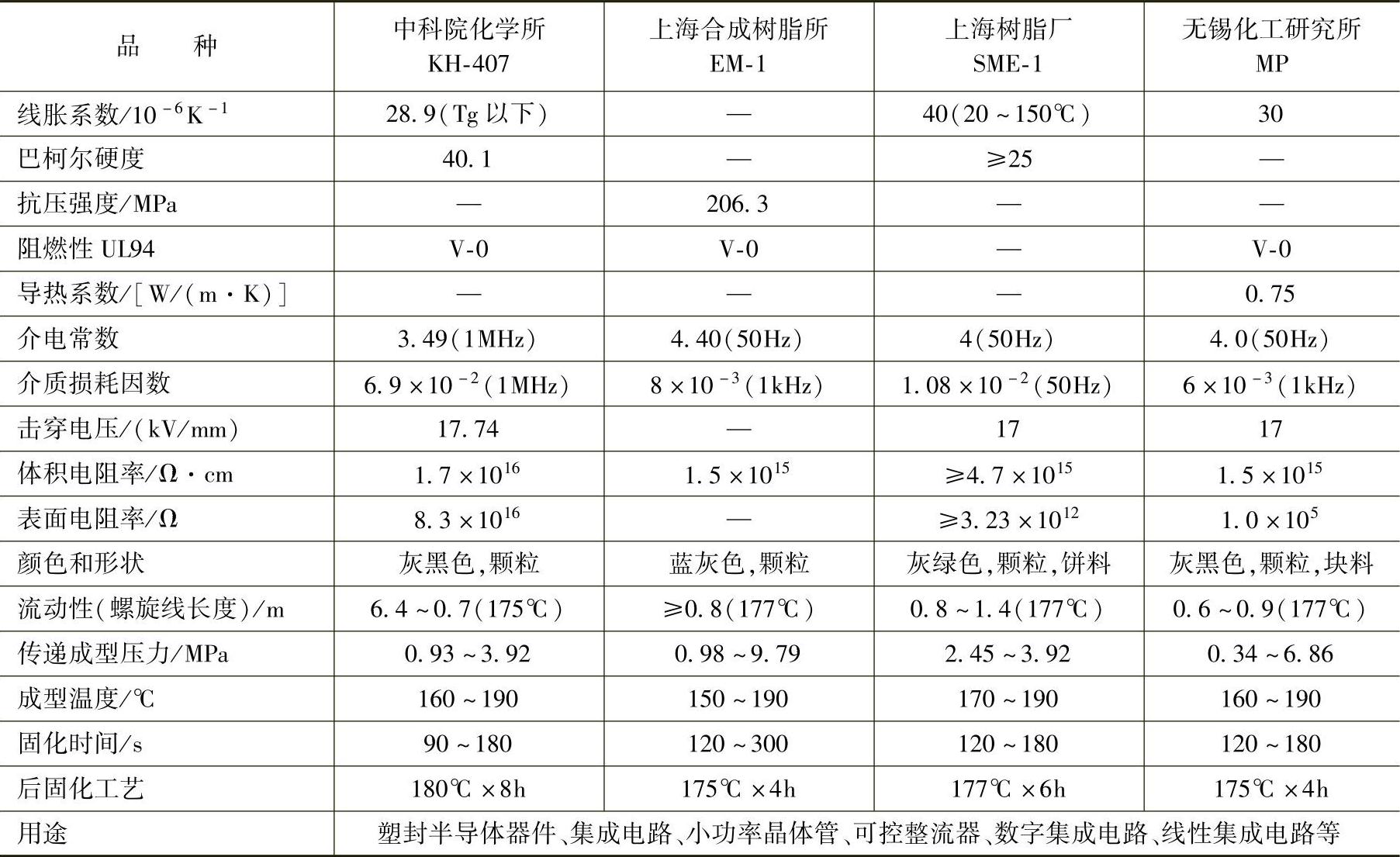

表11-84 KH、EM、SME、MP系列塑封EP塑料的性能

(续)

环氧模塑料成本低,工艺性好,强度高,粘结性好,电性能好,耐热、防潮、纯度高,故广泛用作封装CMOS集成电路、大规模集成电路、半导体晶体管、微型电阻、电容、电位器、调谐开关、线圈、电动机模向器及转子等元器件。

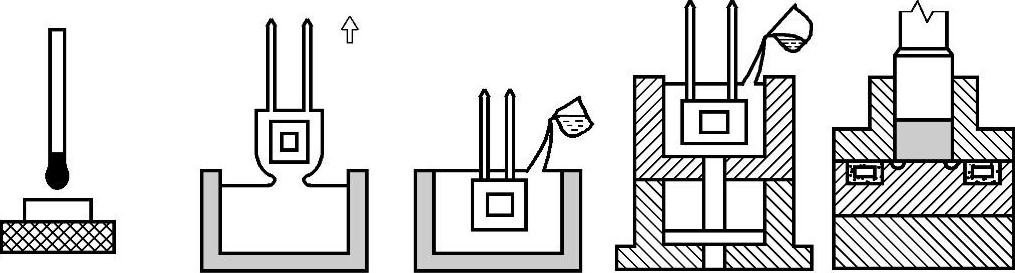

(2)环氧塑封塑料成型工艺 塑料封装方法主要有五种形式,如图11-11所示。

图11-11 塑封方法

1)滴落封装。将胶状环氧塑封塑料滴落在元器件表面并将其全部覆盖后再固化成型。

2)浸渍封装。元器件被浸渍在胶状环氧树脂中,使之被树脂包裹再加热固化。

3)填充封装。元器件置于定型外壳之中(作为元器件外壳)充入胶状环氧树脂,再加热固化。

4)铸模封装。类似于填充封装,把模具制成定型外壳状,元器件在模具内被环氧树脂填充包封,固化后脱模。

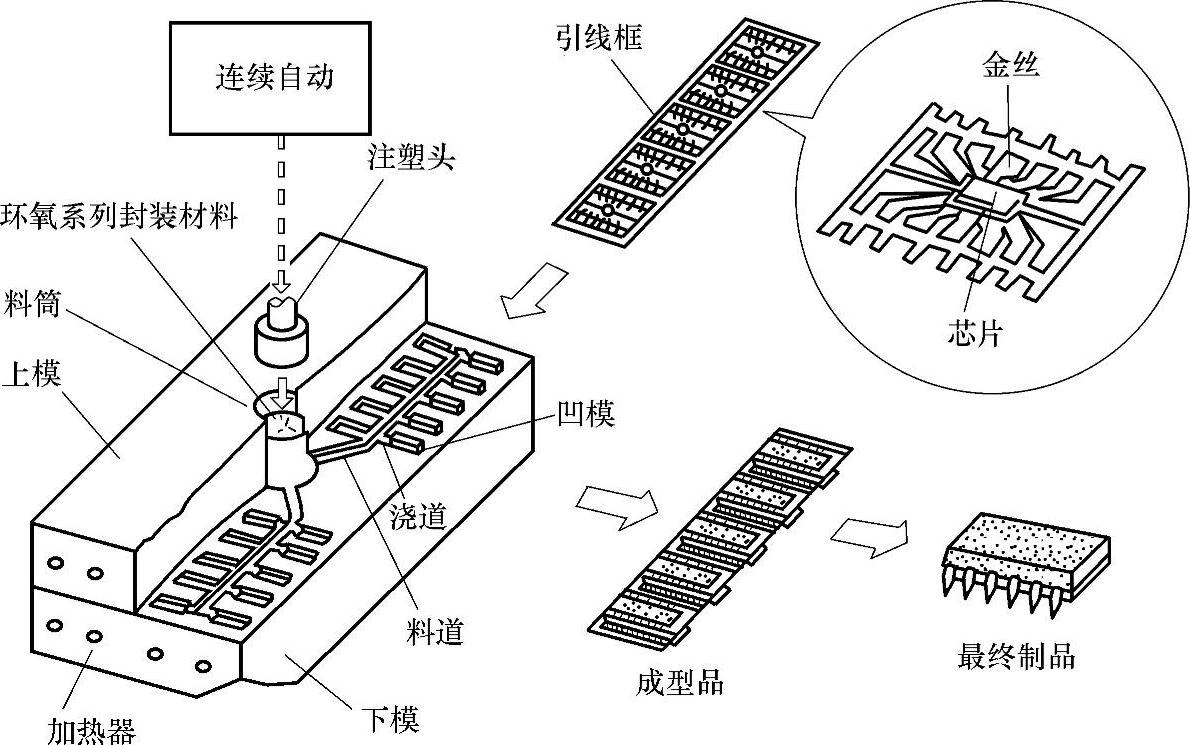

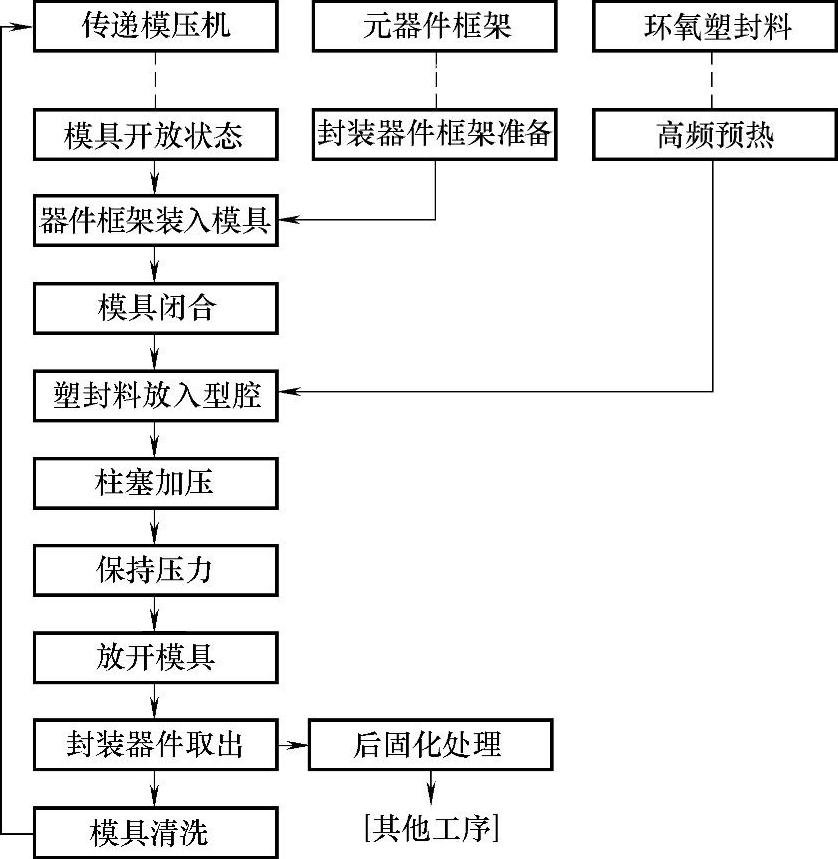

5)低压塑封法。常称为塑料封装或低压传递成型,是目前应用最广的一种方法,用于大量生产塑封元器件。其原理与挤塑成型相同,大量生产时采用专用传递成型机和塑封模。将许多待塑封的芯片逐个用引线与提供电路的引线框架连成一体,安装在塑封模具内,合模后低压快速注入塑封料加压加热,固化后脱模,沿每个塑封件的引线外形及尺寸将塑封件与引线框切开,单件去飞边或打弯引线脚等加工后即可获得塑封制品。其封装过程图如图11-12所示,工艺流程如图11-13所示。

封装用料一般为饼料,且经高频预热,主要成型工艺参数有预热温度及时间、模具温度、注射及合模压力、注射速度、固化时间及后处理温度和时间等。有关参数前面已介绍过,必须严格控制。一般工艺参数误差范围如下:温度误差±5℃;压力误差±0.5MPa;速度误差±1s/mm块状料厚度;固化时间误差±0.5min。

图11-12 低压塑封法封装过程

图11-13 低压塑封法塑封工艺流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。