纤维增强酚醛模塑料按不同成型工艺有多个品种,如模压成型、注射成型、层压成型、传递成型、挤塑成型、缠绕成型等工艺都需选不同品种的模塑料。增强材料以玻璃纤维为主,其次还有碳纤维、芳纶纤维、石棉纤维和金属纤维等,所用树脂多数采用碱催化热固性酚醛树脂或各种改性酚醛树脂。

1.各种增强PF模压塑料的性能及用途

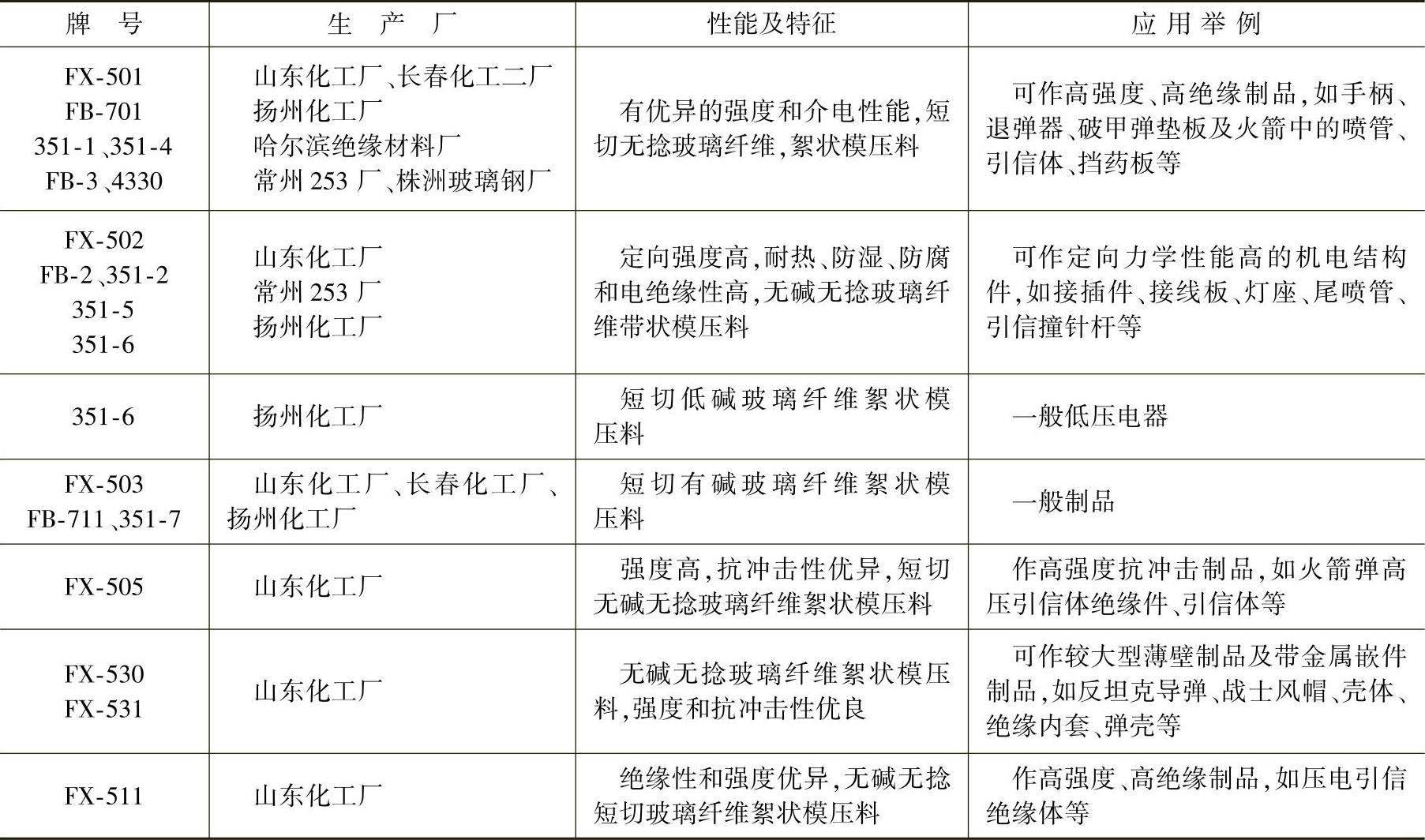

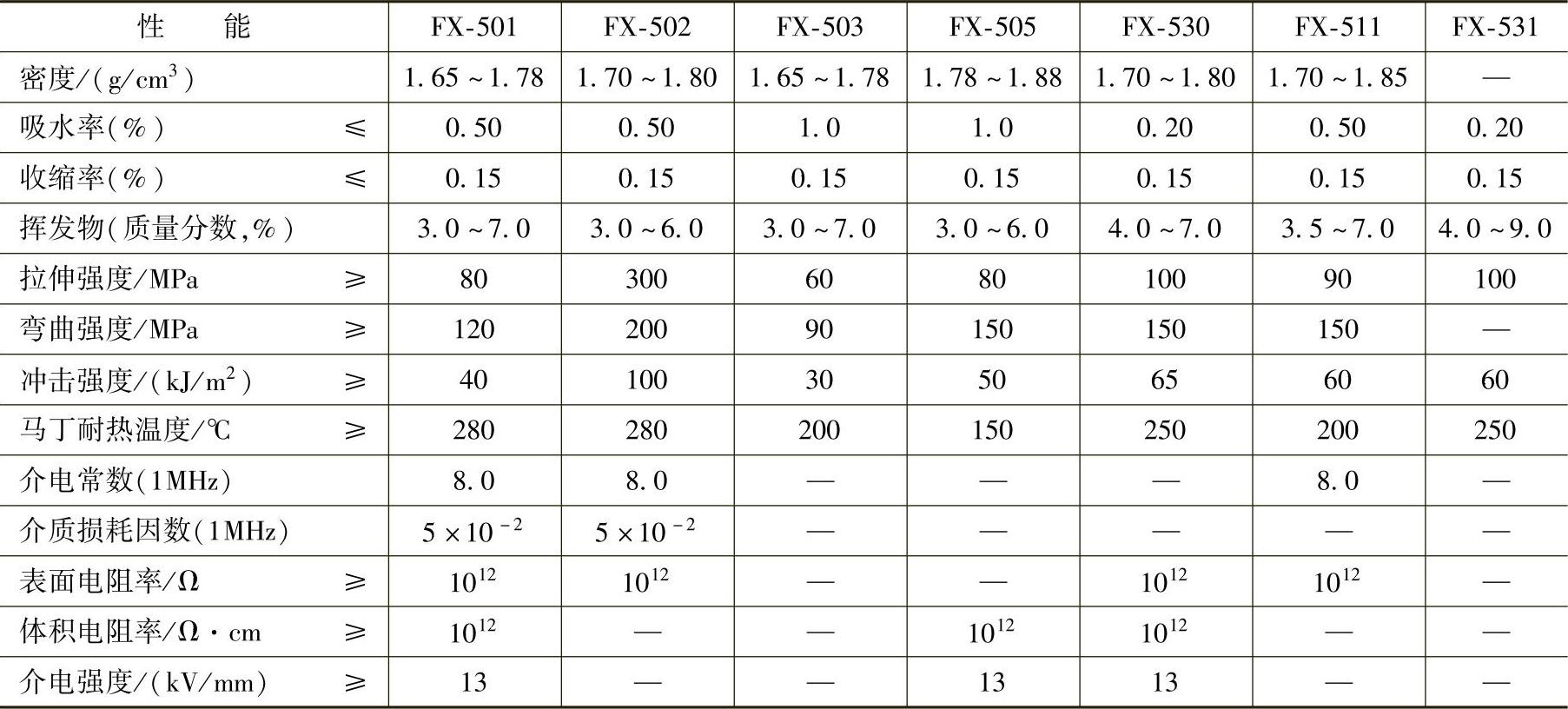

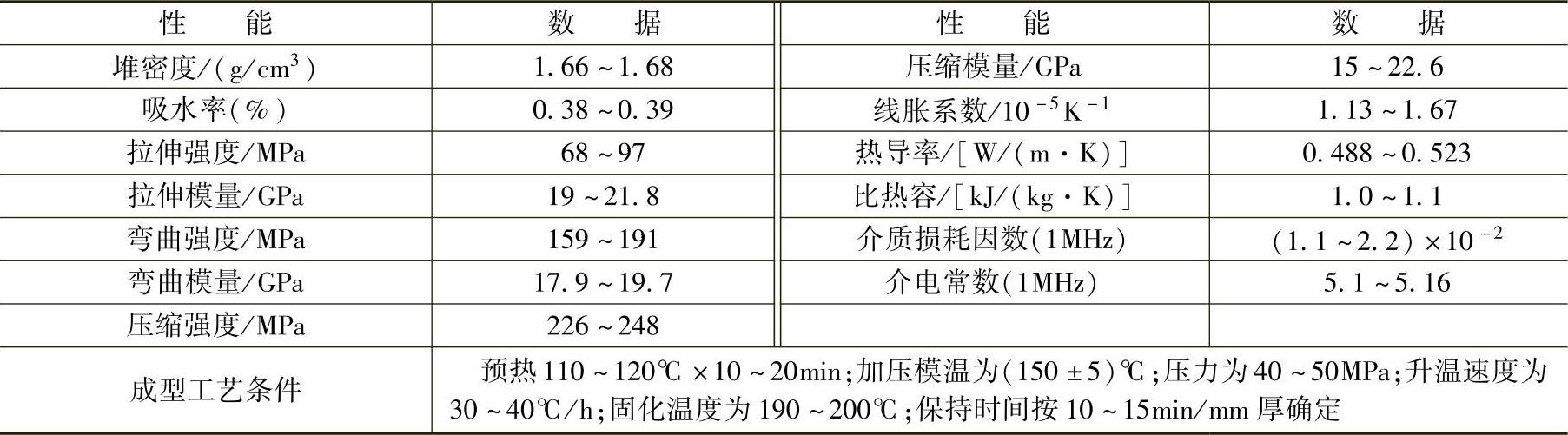

(1)聚乙烯醇缩丁醛或羟甲基尼龙改性PF玻璃纤维增强模压料 该类塑料是目前GFPF用量最大的品种,其浸混料为团絮状,浸渍料为颗粒状、片状或带状,具有优良的力学性能,介电性能和化学稳定性,国内商品牌号有FX系列和FB系列等,其各种品种的特性及用途见表11-27,具体性能指标见表11-28。

表11-27 聚乙烯醇缩丁醛或羟甲基尼龙改性PF玻璃纤维增强模压料的特性及用途

表11-28 聚乙烯醇缩丁醛或羟甲基尼龙改性PF增强模压料的性能指标

注:FX-511(絮状料)成型工艺条件:预热110~115℃×3~8min;成型温度为(170±5)℃,成型压力为(45±5)MPa;保持时间按1~1.5min/mm厚确定。

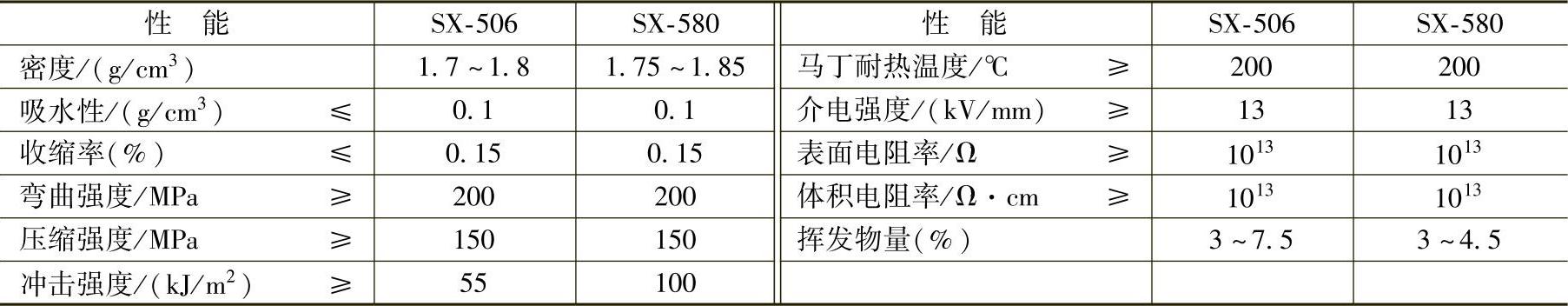

(2)环氧改性酚醛玻璃纤维增强模压料 该品种也为常用PF增强塑料,具有良好的工艺性,较高的强度、热稳定性及尺寸稳定性。按玻璃纤维品种可分为两种品级,SX-506为短切高弹玻璃纤维增强料,SX-580为高强定长玻璃纤维增强料。SX-506强度高于FX-501、FX-503,SX-580流动性和抗冲击性比SX-506好,故宜加工高强、抗冲击大型薄壁零件。SX-506宜作高强度军用、民用结构件。SX-506和SX-580的性能见表11-29。

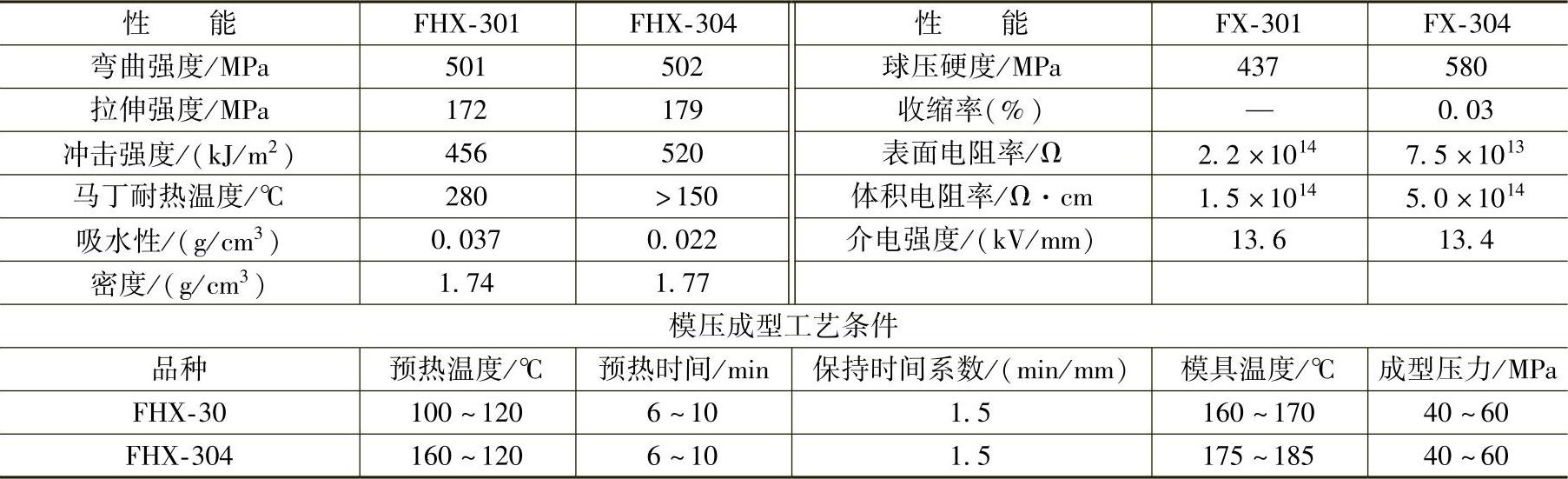

(3)环氧改性甲酚甲醛玻璃纤维增强模压料 该品种具有高抗冲击、力学性能优良、流动性好等特点,可作传递成型用的模压料。玻璃纤维采用无碱无捻纱。有FHX-301、FHX-304两个品种,前者流动性好,后者冲击强度高。可作高抗冲击、几何形状复杂的制品。其性能见表11-30,双酚-A型改性硼酚醛高硅氧玻璃纤维增强模压塑料的性能见表11-31。

表11-29 SX-506和SX-580塑料的性能

表11-30 FHX-301和FHX-304的性能及工艺条件

表11-31 双酚-A型硼酚醛高硅氧玻璃纤维增强模压塑料的性能

(4)纤维增强PF摩擦材料 这类塑料是指具有优良耐磨和摩擦特性的材料,主要用于制作制动片、离合器片和制动带等。其常用树脂为甲阶热固性苯酚/甲醛、环氧改性酚醛、丁腈橡胶改性酚醛等,增强材料有玻璃纤维、碳纤维、石棉纤维、芳纶纤维、金属纤维及混杂纤维等,常用填充料有F4、MoS2等。这类酚醛复合材料耐磨,耐热,摩擦因数大,摩擦特性稳定,通常用模压成型工艺加工制品。常用品种举例如下:

1)玻璃纤维增强苯酚/甲醛热固性酚醛。用E型或无碱型玻璃纤维与酚醛制成。材料强度高,模量大,耐高温,但耐磨性不理想。起始摩擦时互相对磨面接触面积小,摩擦力及摩擦因数小,随对磨时间延长它们会增大,且随温度升高而下降。所以摩擦特性不稳定,使用寿命不长,且玻璃纤维易擦伤对磨零件表面。

2)丁腈橡胶或三聚氰胺改性PF增强塑料。这种材料室温时摩擦因数大,合理的配方可配制成摩擦特性及摩擦效果好的材料。高温对摩擦特性影响小,硬度不高,耐磨性和抗冲击性较高。尤其丁腈橡胶改性料性能更好,是常用的品种。

3)芳纶纤维与玻璃纤维混合增强PF塑料。该塑料具有良好的耐磨性、摩擦特性和抗冲击性,且改善了纯玻璃纤维增强料的缺点。

4)石棉纤维增强PF塑料。该塑料制作耐蚀制品时用碱催化热固性PF或环氧改性PF树脂,用作制动片制品时用丁腈橡胶改性的酸催化热塑性PF树脂。增强材料多数用温石棉(即水合金属硅酸盐)或青石棉(即闪石类石棉)的纤维料,也有用石棉纸、石棉绳或石棉布等。其他还加入了石墨、硫化剂等填料及摩擦性调节剂等助剂。

制品具有卓越的耐热、隔热、耐蚀、耐磨和耐候性,密度一般为1.6~2.1g/cm3,拉伸强度为20MPa,弯曲强度为40~80MPa,马丁耐热温度为150~200℃,是目前PF摩擦材料的主要品种,部分产品已有国家标准,如汽车用制动器衬片标准GB5763—2008。

该塑料的主要缺点是流动性差,成型困难。另外,石棉纤维污染环境,有害健康,尤其干法生产石棉PF时其粉尘危害性更大。

其商品料一般为片材,不同形状制品选用不同的成型工艺。

几何形状复杂制品可采用先冷压预成型再烘焙、冷却等工序的工艺。烘焙时采用逐级升温固化工艺,使树脂充分固化。工艺条件:60~70℃×6h、70~80℃×5h、80~90℃×4h、90~100℃×5h、100~110℃×4h、110~120℃×5h、120~130℃×3h,降温至60℃即可出炉。复杂形状制品,最好装入模具内烘焙。

管状制品采用挤压成管坯后装入模具内烘焙成型的工艺,其烘焙温度为160~180℃,烘焙时间按20~22min/mm厚计算,冷却到20℃左右脱模。

对制动片等简单形状的制品,可采用热压成型工艺,原料先经80℃×1~2h的热烘,装入模具后,在170~180℃及20~30MPa的条件下加热加压,保持时间按2min/mm厚计算。

5)金属纤维增强PF。金属纤维含量在50%(质量分数)左右,故常称为半金属塑料,是由钢纤维(碳含量为0.15%(质量分数),线径<100μm,长径比为100~300)与耐热、耐磨且对金属纤维粘结性好的特殊改性PF及其他填料(如铁粉、橡胶、石墨等)和助剂配制而成。

这种材料有优异的耐热、耐磨性,强度高,摩擦因数大,摩擦特性稳定性好,且加工性比石棉PF好,无石棉的污染性,是一种优异的PF摩擦材料。其密度较大,为3.0g/cm3左右,摩擦因数>0.4,体积磨损率<6×10-7cm3/(kgf·m),有效工作温度为350℃左右,使用寿命比石棉PF长1~2倍。(https://www.xing528.com)

成型工艺条件:原料为捏合混合的片料,先经60~90℃×1~2h的预热,再装入模具热压成型,温度为170~180℃,压力为20~30MPa,时间为10~15min(制品厚,时间长)。压制过程中应适当排气,防止制品内部产生气泡、破皮、翘曲及变形等缺陷。

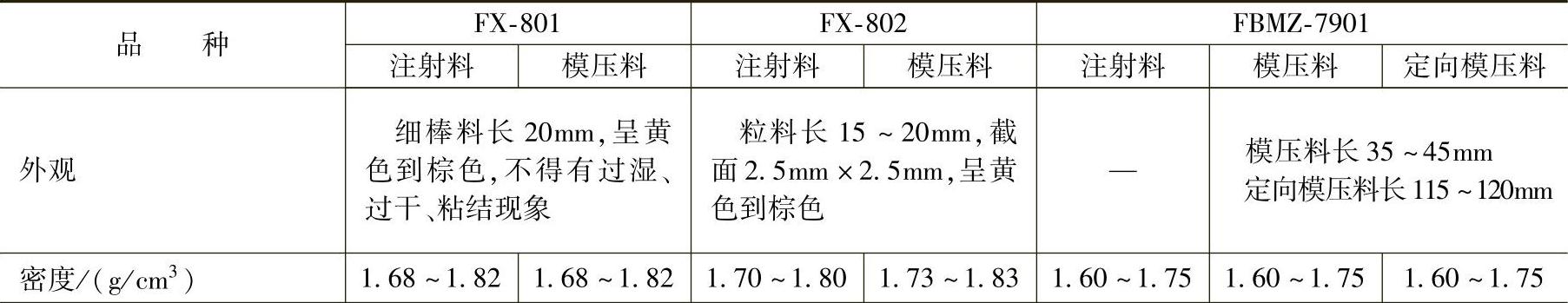

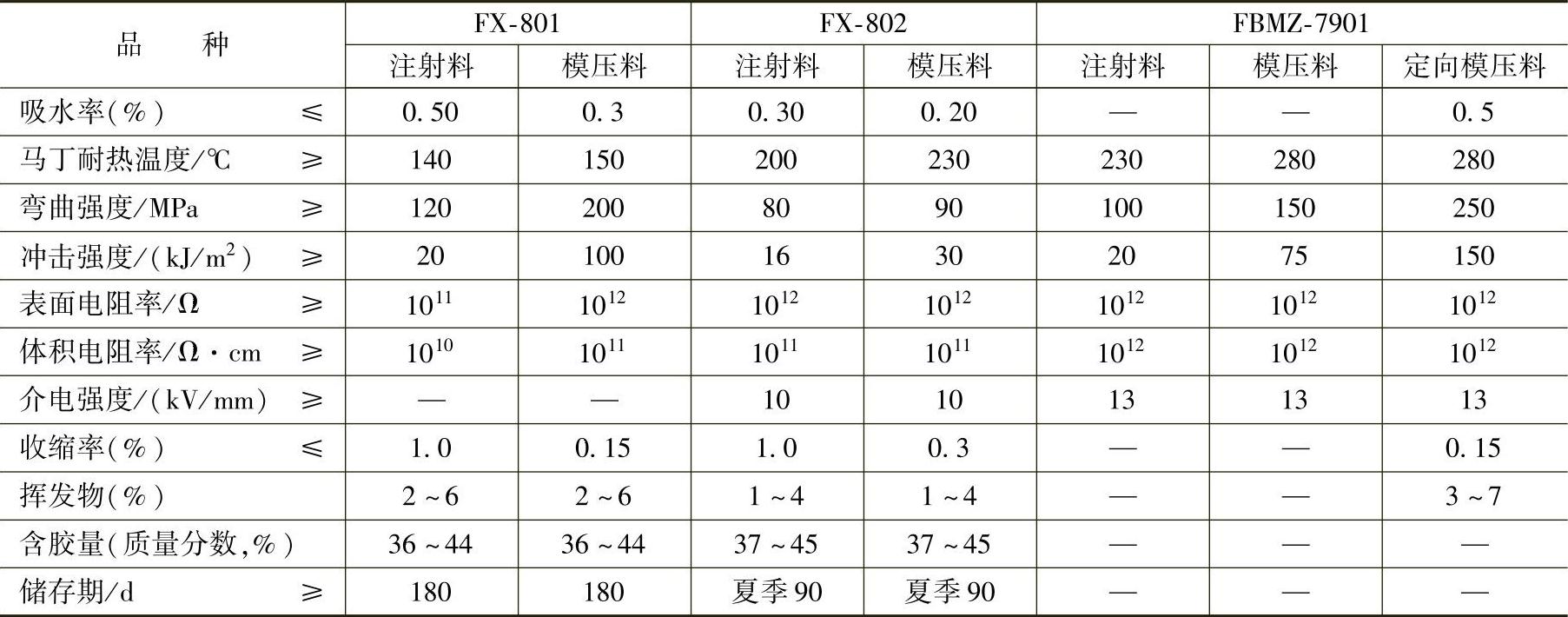

(5)玻璃纤维增强PF注射塑料 该塑料常采用酚醛(苯酚/甲醛)或改性酚醛浸渍无碱无捻玻璃纤维粗纱后烘干造粒而成,常用品种有FX-801、FX-802、FBMZ-7901等。各品种可分为注射料及模压料两类品级。

该塑料具有中等强度和良好电绝缘性,其中FX-801内含少量游离氨,对金属有腐蚀作用,对火药也有不良影响,故不宜作有金属嵌件制品和接触火药的制品。此外,其耐热性及热刚性也比FX-802和FB-MZ-7901差。

这些品种的流动性好,在料筒内热性能较稳定,宜作形状复杂的中小型注射零件,但不宜作尺寸精度高、几何形状不对称的制品。用于模压成型时可作大中小型制品,如电气仪表壳、低压电器零件等。FB-MZ-7901可作电绝缘性要求较严格的制品。玻璃纤维增强PF注射塑料的性能见表11-32。

表11-32 玻璃纤维增强PF注射塑料的性能

(续)

注:FBMZ-7901用增强玻璃纤维有E、S、M型等品种,M型玻璃纤维的力学性能优于S型的,S型的优于E型的;挤塑料弯曲强度为85.8MPa;冲击强度为10.7kJ/m2,马丁耐热温度为148℃

(6)粘胶碳纤维(布)增强酚醛耐烧蚀塑料 该塑料用碳纤维布浸渍普通酚醛树脂、低压钡酚醛树脂、硼酚醛树脂、酚醛/环氧树脂配制而成,物料有碎屑状,供模压或挤塑成型;粘团状供挤塑成型;布带状供层压、缠绕成型,成型工艺性良好。

该塑料具有优异耐烧蚀性,密度低(1.34g/cm3),热导率高(0.31W/(m·K)),氧乙炔焰线烧蚀率低(0.039mm/s),这些指标均优于高硅氧布/酚醛、石棉纤维/酚醛、柔性耐烧蚀橡胶及多种耐烧蚀涂料,且隔热性好,达到GB/T8323.2—2008要求。

制品主要用作火箭发动机长尾管、喷管等零件的内壁管(缠绕成型),具有优良的耐烧蚀、耐燃气冲刷及隔热性。

其模压成型工艺条件:模压温度为(155±5)℃;成型压力为30MPa;保持时间因制品形状和厚度而异,一般为10~40min。

2.玻璃纤维增强酚醛模压料、注射料的加工工艺

增强料的模压工艺及注射工艺机理与非增强酚醛料相同,但由于酚醛料中加入了大量玻璃纤维,故成型方式及工艺条件有些差别。

(1)模压成型玻璃纤维增强酚醛模压料的玻璃纤维含量为50%~60%(质量分数),原料可分为预混料及预浸渍料两类,预混料物料呈蓬松絮状,预浸渍料为粒料;预混料最好先预成型,便于模压时填充型腔。镁酚醛树脂增强料模压工艺举例如下:

1)预混料成型包括如下步骤:

①预成型,物料在90~110℃下烘2~4min立即装入预成型模具内冷压成坯料。

②坯料预热80~100℃×5~15min,立即装入成型模,模具温度为160~180℃。

③加压成型,成型压力为29.4~39.2MPa,装料后即加全压,保压10~15s,在1min内连续加压、卸压1~3次,以排气和充模。

④保压,保压时间按1min/mm厚计算,到规定保压时间后即可脱模,并进行清理制品飞边等操作。

2)浸渍料成型工艺条件:模具温度为150~160℃;成型压力为39.2~49MPa;装料后在50s内加至全压,同时排气充模3~6次;保压时间按0.5~2.5min/1mm厚计算。

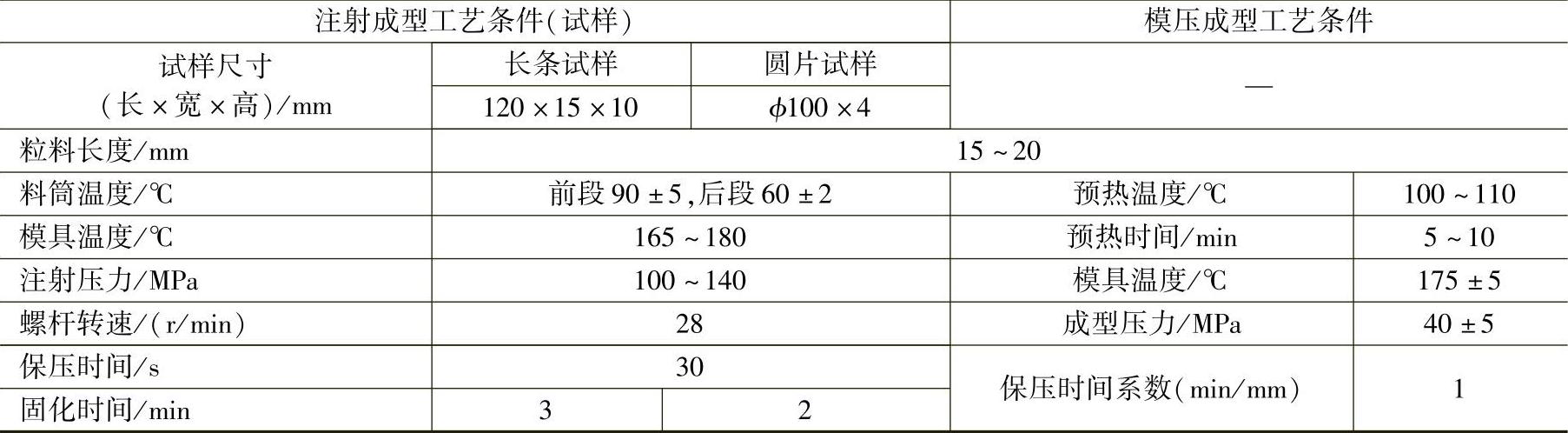

(2)注射成型 玻璃纤维增强PF颗粒状注射料的成型技术要求较高,对物料、模具及注射设备等方面都要有相应的措施。

对物料方面要求有良好的流动性和适当的熔融温度及固化速度,熔料在料筒内储存稳定性好,即在相当长时间内能保持适当的粘度不固化,然后在模具内能快速固化,同时脱模性要良好。

对设备方面,由于物料对料筒、螺杆磨损较大,需采用耐磨材料,螺杆需采用剪切作用不太强烈、而输送物料能力较好的结构,如压缩比为0.8~1的变深型螺杆等,使剪切作用随螺槽变深而下降,且注射机可提供较高的注射压力,螺杆转速较低。

对模具方面要求采用耐高温、高强度材料及结构,同时耐磨性好,尤其浇道部分必须采用耐磨合金。浇道尺寸宜厚宽,尽量减少对纤维的损伤。此外,在模具及制品设计时还应考虑制品收缩率及取向性大的因素。这种工艺仅适用于加工精度要求不很高、几何形状对称的不很复杂的中小型制品,故在增强热固性塑料注射成型工艺中,目前人们较重视应用SMC及BMC成型工艺。FX-801和FX-802注射及模压成型工艺条件见表11-33。

表11-33 FX-801和FX-802注射及模压成型工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。