聚四氟乙烯(PTFE或F4),是氟塑料中用量最大的品种。其分子结构使它具有卓越的耐蚀性、耐高低温性、电绝缘性和耐摩擦性,这些性能都是其他塑料所不及的,所以F4有“塑料王”的美誉。根据其聚合方法,产品有两种形式:一种是悬浮聚合法制成的粉状塑料,用模压烧结法制成板、棒、管、垫圈、薄膜、型材、耐蚀零件等,其一级品用作高频绝缘元件及薄膜,二级品用作一般绝缘,三级品用作耐蚀、密封及填料制品;另一种是分散聚合法制成的细粒状产品,其一级品用作绝缘制品,二级品用于一般绝缘及其他制品,另外还有超细F4粉料,常用作改性剂或F4共混填充合金。由于F4的力学性能及耐磨损和加工性不良,所以它也有许多改性塑料,如F4与青铜、石墨、MoS2及玻璃纤维等组成的填充料都是优异的耐磨材料。国内外生产F4塑料及改性F4的厂商很多,市场上供应的品种也很多。国内主要生产厂有上海有机氟材料研究所、四川晨光化工研究院、上海三F公司、上海氯碱化工公司、上海电化厂、济南化工厂、北京化工厂、辽宁阜新化工厂等。国外的主要生产厂有美国杜邦公司、美国奥西玛塔公司、英国帝国化学公司、德国赫斯特公司、日本大金工业公司、日本旭硝子公司和日本三井氟化学工业公司等。

1.基本性能

F4合成工艺有悬浮聚合法及乳液聚合法(分散聚合法)两种,前者生产的是粒度在25~500μm的粉料,后者按加工压缩比可分为低、中、高压缩比三个等级的分散树脂。不同聚合工艺所得的F4树脂性能也有所差别,其共同的特点是耐腐蚀、耐高低温、不粘结、自润滑、低摩擦、高电绝缘、耐老化、耐辐射、热稳定性好、吸水率小,但力学性能、抗蠕变性、耐磨损性、导热性和加工性差,且线胀系数大,价格较高。

(1)一般性能 F4是高结晶、无极性聚合物。结晶度可达57%~75%,最高达93%~97%。外观呈白色不透明状,质地如白蜡(与PE相似),有接触冰块的光滑手感。物性无毒,无味,无臭,无粘附性,不亲水,不粘结,生理相容性好,有抗血栓性。

其密度较大,为2.14~2.20g/cm3;吸水率低,<0.01%;坚韧无弹性;不燃烧;对O2的渗透系数为4.9cm3·mm/(m2·d·MPa),对CO2的渗透系数为12.7cm3·mm/(m2·d·MPa),均大于PBT、PA、PC、PS及PP等的,仅小于LDPE的,对水汽(90%RH)的渗透系数为33g·mm/(m2·d·MPa),除大于HDPE的外,均小于上述各种塑料,阻隔性较好。但线胀系数及成型收缩率较大,其模压成型收缩率为1%~5%。

氟塑料属于热塑性塑料,但其熔融粘度过高,不能用普通的注射成型等方法加工,常采用模压烧结、挤压及机械加工等方法加工,且表面装饰性差。

(2)力学性能 F4的力学性能受结晶度的影响,高结晶结构阻止了大分子变形,所以坚韧无回弹性,拉伸强度、弯曲强度、冲击强度、刚性、硬度、抗疲劳强度及抗蠕变性都较差,但断裂伸长率较高,其力学性能特点如下:

1)弹性极限值低,受不大的拉伸应力即会发生不可逆的变形,而且随着温度的升高弹性极限值会迅速下降。

2)抗蠕变性差,有冷流变性,在一定载荷下随时间延长即发生变形且随之增大,即使卸荷载后回复也很小,永久变形大。蠕变变形量在结晶度55%~80%内最小,大于或小于这个范围蠕变变形量将迅速增大。此外,蠕变也随温度的增高而迅速增大。

(3)耐摩擦性优异 F4的力学性能中最突出的是耐摩擦性优异(但耐磨损性差),主要表现在以下几方面:

1)摩擦因数很低(0.04~0.13),是塑料中最低者,而且静摩擦因数小于动摩擦因数,当线速度达0.5~1.0m/s后摩擦因数不会再随滑移速度增大而增高,使运动处于平稳状态。这种性能特别适合作轴承、机床导轨这类摩擦零件,其起动阻力小,运转十分稳定。

2)摩擦因数随负载的增加(在一定范围内)将会减小在高速、高载荷下的摩擦因数可小于0.01。而且在熔点以下,其摩擦因数也不随温度而发生变化,从-250℃的超低温到熔点,其值几乎不变。但温度高于熔点时摩擦因数会迅速增大。所以F4是高低温、高速高载荷条件下极佳的耐摩擦材料。

3)F4有优异的自润滑性。

(4)耐磨性差 由于F4内分子吸引力小,硬度低,故耐磨损性差,对钢的耐磨损性较好,对铝合金的耐磨损性最差。此外,耐磨性与表面粗糙度有关,经试验验证,当Ra为0.1~0.4μm时F4的耐磨性最好,此时对磨表面间会形成F4薄膜而变成F4自摩,因其有自润滑作用,摩擦因数低,所以可降低磨损量。F4的耐磨性也随pv值的增大而加剧,通常应采用填充耐磨材料制作耐磨制品。例如,纯F4的pv值在滑动速度为0.05~5m/s时,pv值为0.2~0.4MPa·m/s,用MoS2或青铜粉等填料改性后pv值可达9.5MPa·m/s。

(5)热性能优良 F4耐高温、耐低温性优良,且热稳定性好,可在-190~260℃范围内长期使用,瞬间温度可达300℃,熔点为327℃,玻璃化温度为-150℃,400℃左右会发生分解。在-260℃时仍可保持不脆,还有一定的挠曲性。

F4线胀系数大,在-50~250℃内可达(11.3~2.16)×10-5K-1;热导率低,仅为0.28W/(m·K)。因此,与其他材料组合时易发生热变形,在交变温度环境中易发生热疲劳。

阻燃性优异,OI值大于95%。其不燃,只融,不产生熔滴,只发生炭化。

(6)电绝缘性优异 F4是高度非极性材料,所以电绝缘性和耐电压性高,介电性优异,耐电弧性好,而且温度、湿度、频率变化对电性能影响小,在高频率、高温(260℃以下)环境中都能保持电绝缘及介电性能。但耐电晕性不良。

(7)耐蚀性极好 F4是塑料中耐强酸、强氧化剂及各种酸、碱溶液和有机溶剂的最好品种。目前只发现熔融碱金属(如钠)、氟元素、三氟氯乙烯等少数物质在高温下对其有一定的侵蚀作用,会使其表面变深棕色。

(8)耐候性优良 F4可耐紫外线、臭氧、热氧化、湿气、潮湿状态下的微生物。制品中也无需配置防老化剂和稳定剂,在户外工作6年性能基本不变。但耐高能射线差,如电子射线、X射线、γ射线对它都有破坏作用,当辐射剂量达到104Gy时会使其分解变脆,故耐辐射性不良。

(9)表面能低 F4的表面张力只有0.019N/m,是表面能最小的一种固体材料,因此F4有突出的不粘性。但其涂覆、粘接、表面装饰性差,只有乙醚、己烷、石油醚等少数介质会浸润它,表面装饰时必须进行极化处理。

(10)其他 生理相容性、抗血栓性好,是理想的医用材料。

2.加工性

F4熔点高,熔体粘度高(1010~1012Ps·s),熔点与分解温度接近,分解时会释放有害气体,成型收缩率大(为3%~7%),故加工性差,通常只能采用模压烧结法、挤压法、液压成型、浸渍成型、压延成型、层压、喷涂及机械加工、焊接、涂覆、粘接等工艺加工制品。其新型的成型方法还有真空成型、热压与热吹成型等。

(1)模压成型 模压成型是目前大量采用的F4加工方法,主要用于加工棒、管、板、隔膜、密封圈及其他制品。模压法由模压和烧结两部分组成,模压又可分为冷压及热压两种形式,烧结可分为升温、保温、冷却三道工序,其中冷却又可分为速冷(淬火)及缓冷(不淬火)两种形式。

1)冷模压法,又称为自由烧结法,与金属粉末冶金法相似,即采用粒径为20~600μm、相对分子质量为(5~6)×106的柔软有良好加压凝聚性的粉料,将其均匀地填充于模具型腔中,在室温下以10~100MPa的压力将粉料预压制成型坯。保压时间一般为几分钟到几十分钟(视制品厚度及大小而定),以完全消除孔隙为准,压力大、孔隙少,则型坯致密密度大,烧结后尺寸变化率小;孔隙量可测制品密度检测。

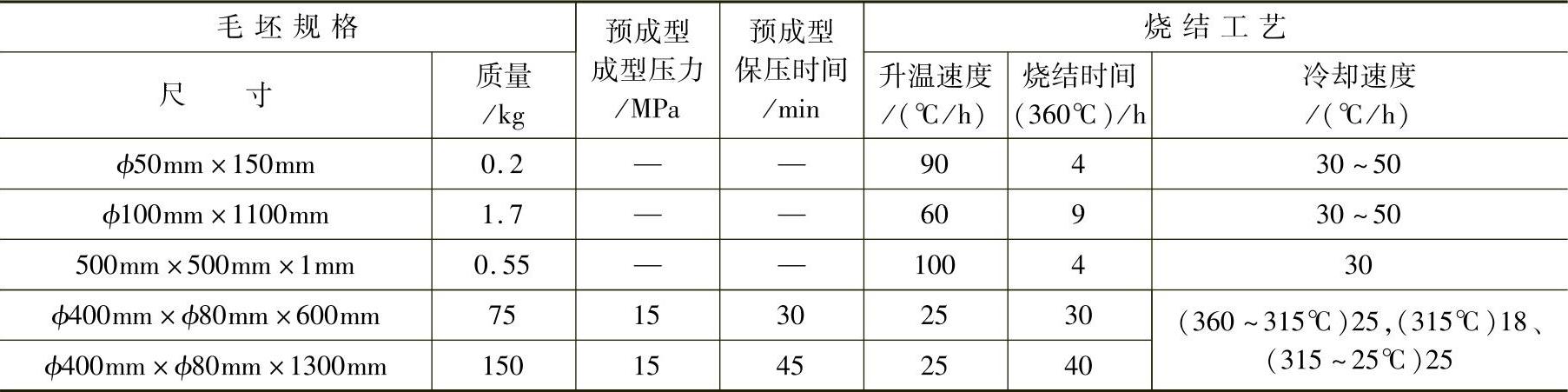

预成型毛坯脱模后放入加热炉中烧结,大型制品和薄膜制品毛坯的升温速度为10~40℃/h,中型制品的升温速度为60~70℃/h,小型制品的升温速度为100~120℃/h或自由升温。当到达预定温度后进行保温,悬浮法树脂的保温温度为390℃±5℃,分散法树脂的保温温度为370±5℃;保温时间以制品呈透明胶体状为准,大型制品保温5~10h或更长,小型制品保温1h或更短(一般1mm厚制品,烧结时间按5~8min定)。烧结后制品进行冷却,冷却速度直接影响制品结晶度和机电性能,一般小型制品冷却速度为50~150℃/h,大型制品的冷却速度<50℃/h。按冷却速度大小可分为淬火法与不淬火法两种。为制得低结晶度制品,烧结后立即置于冷却介质水或空气中冷却,称为淬火法;如果制品缓慢冷却,则可获得高结晶制品,称为不淬火法。F4自由烧结成型工艺条件见表10-44。

表10-44 F4自由烧结成型工艺条件

2)热模压法是将预成型毛坯放入二次加压模具(模具型腔尺寸比毛坯略大,在压力方向大25%,垂直方向大6%~10%),当烧结后冷却时,在熔点以上立即加压(压力大,制品性能好,压力一般在10~20MPa,但要防止溢料),在压力状态下冷却到室温即可。因此,它比自由烧结冷却快,结晶度低,制品弯曲疲劳强度和韧性好,但残留应力大,故一般需在120~125℃温度进行退火处理。

(2)液压成型法液 压成型法也称等压成型,加工时将粉料均匀地置于模具型面和液压袋(一般用不易渗透的橡胶袋)之间,压紧后流体充入液压袋,利用液压袋膨胀的压力(压力为12~13MPa,保压时间为20~30min)压缩粉料制成预成型毛坯,然后取出毛坯进行烧结成型。该工艺可均匀地压制毛坯,适用于模压难以成型的大型、异型、复杂、中空薄壁制品,如三通、弯头、容器、管道、筒体、半球壳体等。按液压袋胀压或收缩压缩的方向,可分为内压法、外压法或内外复合压制法等。

(3)挤压成型 挤压成型是将F4物料在挤压机的料筒中挤压预成型,并通过烧结区进行烧结成型后可直接压出制品,实行连续生产的方法。该工艺可分为柱塞式挤压成型、螺杆挤压成型及糊状料挤出成型三种形式。

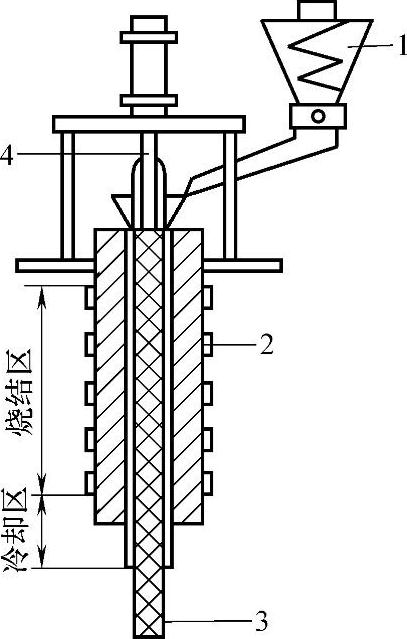

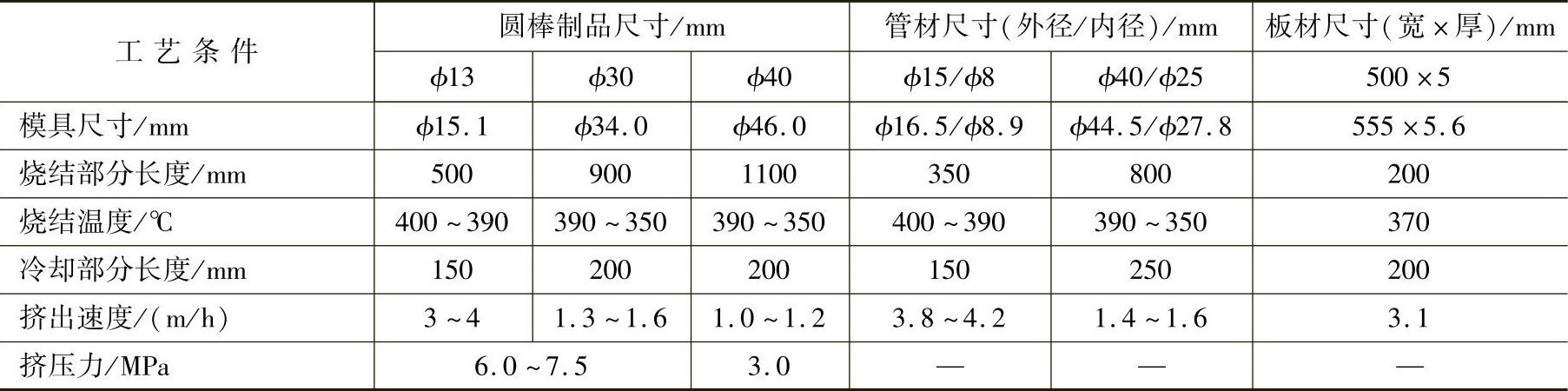

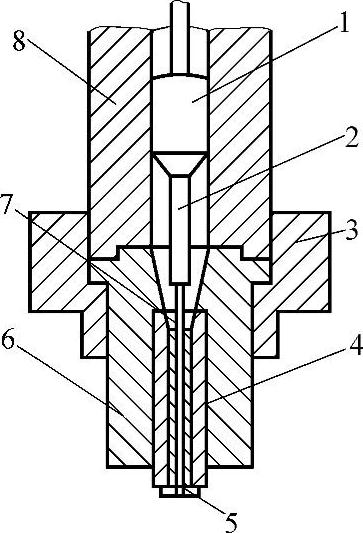

1)柱塞式挤压成型。一般采用立式挤出机,如图10-2所示。加工时常采用F4悬浮树脂粉料,利用柱塞上下运动分批将物料加入料筒内向下挤压。由于料筒出口直径小,有锥度,且当物料在烧结时会发生膨胀,所以物料与料筒壁有较大的摩擦力,它与柱塞压力即可形成坯料的预成型压力(挤压力)。预成型压力大小视制品直径而定,直径大,则预成型压力可相应减小,一般直径为15~20mm时预成型压力为6.0~7.0MPa,直径为40mm时预成型压力为3MPa左右。柱塞采用软钢镀铬,料筒采用不锈钢,柱塞与料筒内径间隙为0.15~0.30mm。预压料通过烧结区后即互相熔融结合,在冷却区凝结成整体,可连续加工棒、管等型材。F4柱塞挤压成型工艺条件见表10-45。

图10-2 聚四氟乙烯柱塞挤出机结构

1—料斗 2—加热器 3—制品 4—柱塞

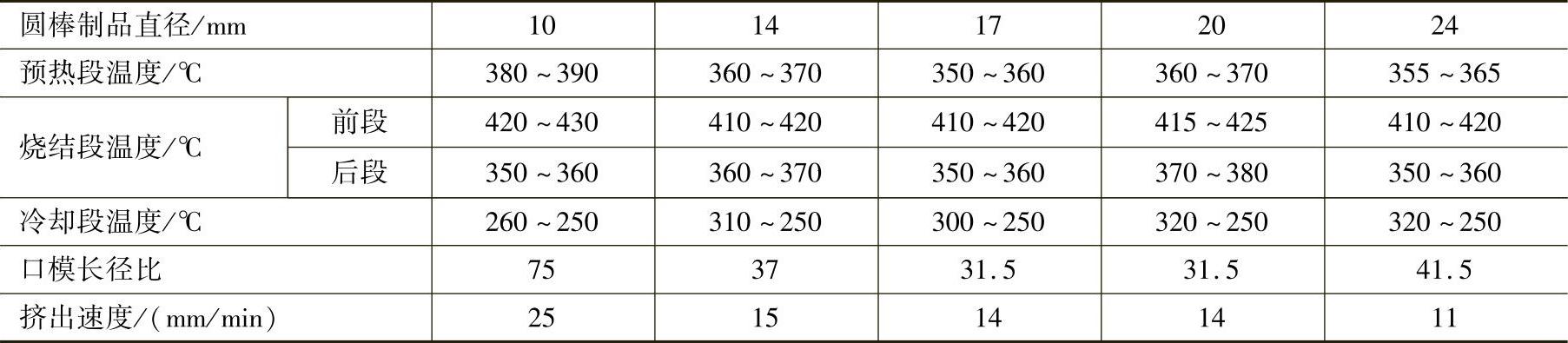

2)螺旋挤压成型是利用螺杆代替柱塞,粉料在料筒内由螺杆旋转产生的送料推压作用预压成型,并经口模时烧结、冷却加工成制品的成型方法。螺杆一般为双头螺纹、等螺距、等深度无压缩比的单螺杆结构,常用于加工厚壁管、棒材及异型材。F4圆棒螺旋挤压成型工艺条件见表10-46。

表10-45 F4柱塞挤压成型工艺

表10-46 F4圆棒螺旋挤压成型工艺

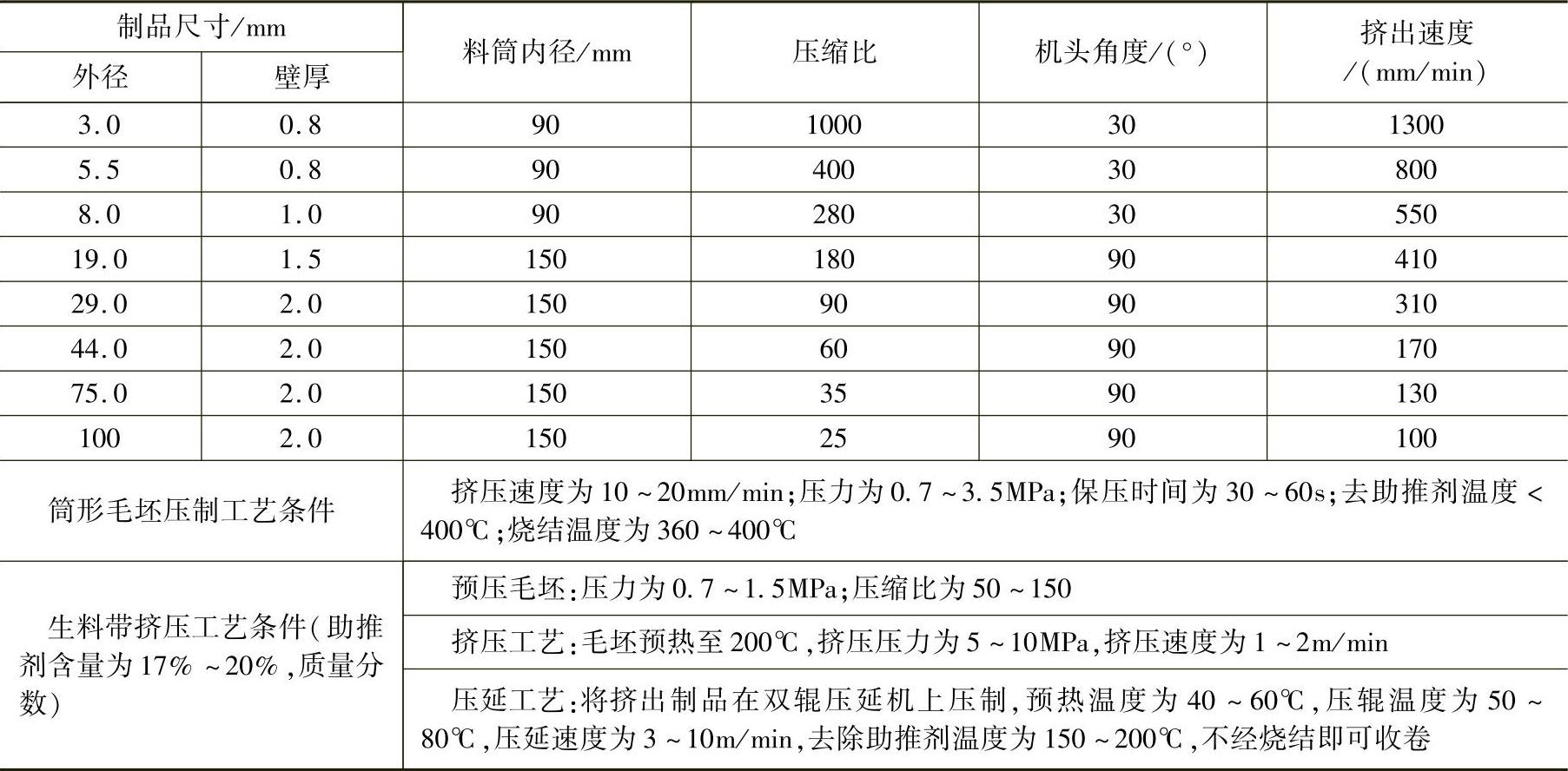

3)糊状挤出成型。采用分散F4树脂粉料与助推剂配制成糊状混合物,预压缩成圆筒状毛坯,放入柱塞式挤出机料筒内(挤出机结构见图10-3),在加热下用柱塞压力使坯料强行通过有一定锥度的料筒和口模,树脂在剪切作用下成纵向排列的纤维,在加热区内助剂挥发,树脂熔合烧结成整体,冷却后即可制得韧性制品。该工艺常用于连续生产细管、小棒、扁带等制品。

图10-3 聚四氟乙烯糊状挤出机头结构

1—柱塞 2—芯棒 3—机头支架 4—机头嵌件 5—中心套筒定位螺栓 6—机头 7—芯轴 8—挤出缸

助推剂是石脑油、白油、沸点为90~120℃粗溶剂汽油类等有机溶剂,石脑油和白油用于加工生料带毛坯制品,粗溶剂汽油用于加工管材制品。助剂用量可调节挤出力大小,一般为17%~20%(质量分数)。柱塞、料筒、机头常用不锈钢制作。机头内有锥度,可调节物料压缩比的大小。大直径、厚壁制品压缩比小,可选用90°锥角;小直径薄壁制品压缩比大,可选用30°锥角;用作电线包覆时可选用20°锥角。

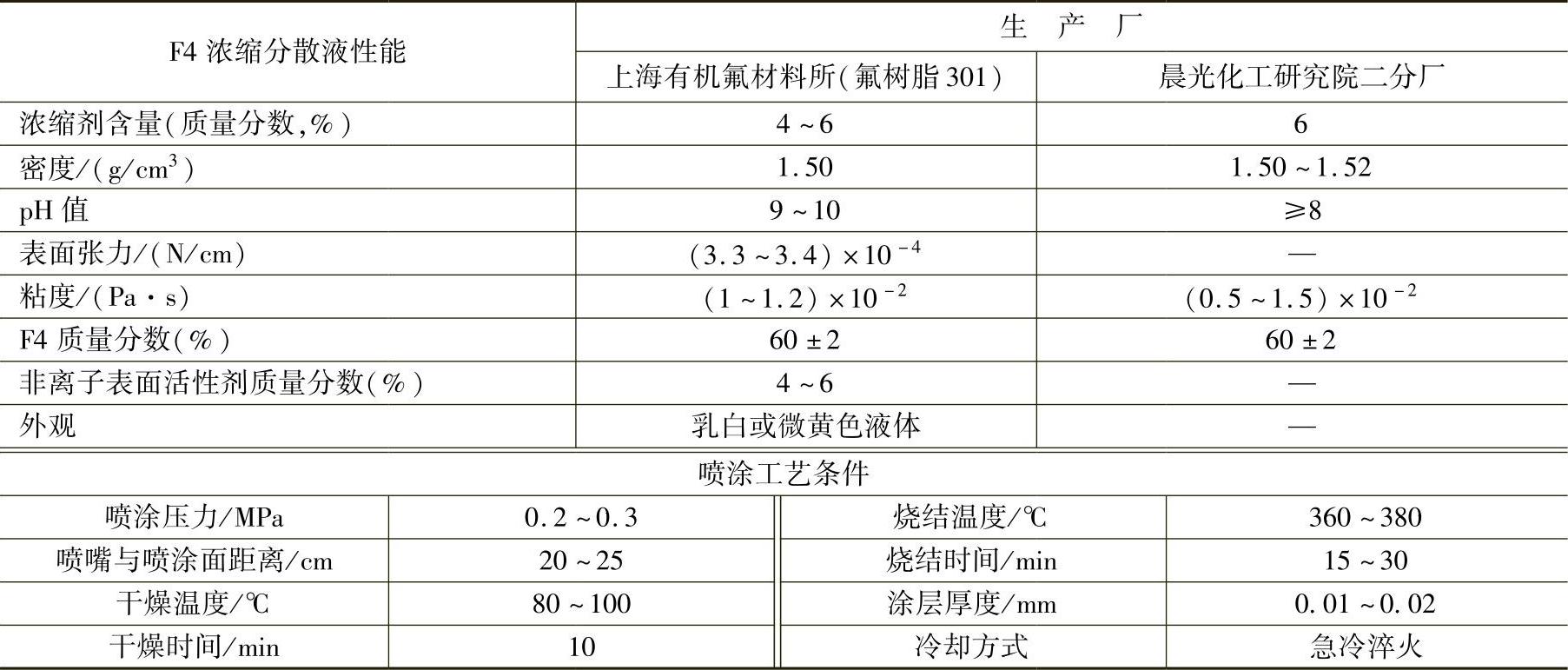

经挤出的制品经连续干燥炉去除助推剂,然后经360~380℃烧结即可制成制品。此外,该工艺也可与压延相结合连续生产薄膜,如生料带等。F4糊状挤出工艺条件见表10-47。

(4)涂覆成型 涂覆成型是指用F4分散液或粉末通过喷涂或浸渍工艺在产品零件或玻璃布等织物内外表面涂覆F4涂层的一种成型方法,它可提高被涂覆物表面的耐磨性、耐热性和耐蚀性,并有不粘特性。

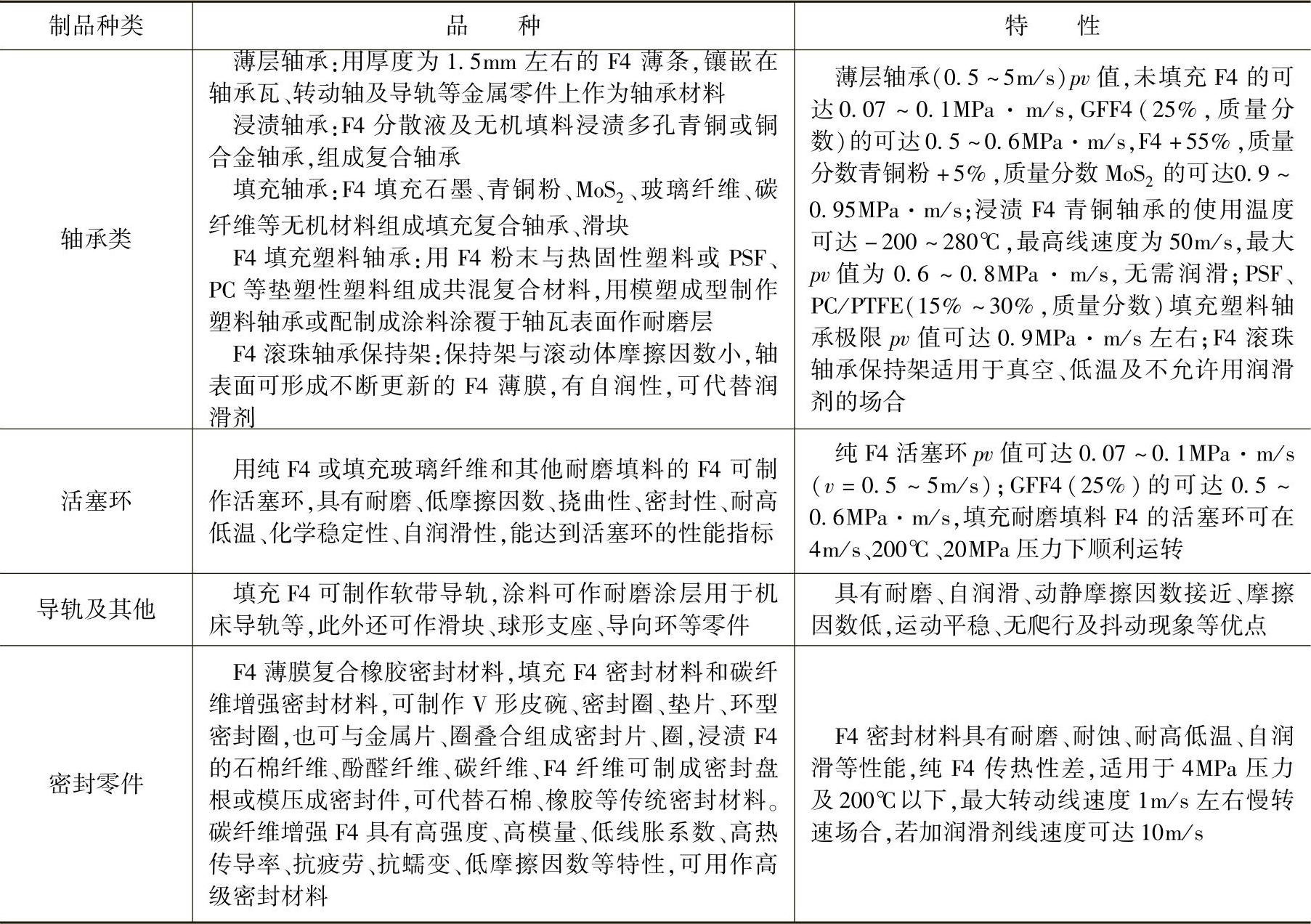

1)喷涂成型。喷涂工艺可分为等离子弧喷涂法、电泳喷涂法、电场喷涂法及气雾喷涂法等。喷涂F4粉料时常用等离子弧喷涂法,将粉料通入等离子弧焰流中,在高温作用下呈塑化状态喷在零件表面上而成致密涂层。用分散液喷涂时将F4溶液喷射在零件表面后经去除溶剂、烧结、冷却后即可形成F4涂层,其工艺条件如下:(https://www.xing528.com)

①配制喷涂液。喷涂液由F4含量60%的分散液、非离子型或阴离子型表面活性剂、聚乙烯醇等水溶性聚合物、增塑剂、有机溶剂、粘结剂、颜料和水等组成,也可加入一定量的玻璃粉、MoS2、石墨、石棉或金属粉末等无机填料,以提高涂层的耐磨性和硬度。

②喷涂零件结构处理及表面活化处理。喷涂零件的材料主要是钢、铸铁、铝及合金、陶瓷、玻璃等,铜及合金喷涂较困难,锡、锌、铅等则不能喷涂。

表10-47 F4糊状挤出工艺

喷涂零件表面交接处必须用圆弧连接,两个不同高度平面高度差不宜太小,不宜采用狭窄深槽,喷涂与不需喷涂面之间最好设置分界槽,外形简单平滑,百叶窗、喇叭孔类结构的孔间距应大一些。

喷涂前零件必须经脱脂和粗化处理,以提高喷涂表面的活性。

F4浓缩分散液性能及喷涂工艺条件见表10-48。

表10-48 F4浓缩分散液性能及喷涂工艺

2)浸渍成型法。它是利用稀释的F4分散液浸渍玻璃纤维或碳纤维织物或多孔性材料零件(如陶瓷、粉末冶金制品等)在浸渍物上涂覆F4的一种工艺,可提高浸渍物的耐磨性、硬度、耐热性及不粘和疏水性。

浸渍织物时一般采用多道浸胶机,每次浸渍厚度不超过20μm,以免造龟裂。每浸渍一次后经过干燥再浸入分散液中,经多次浸渍达到所需厚度(F4树脂达到一定含量)后成卷。再在烧结炉内,使浸渍织物以一定速度通过烧结区,然后复卷即可得F4玻璃布。若把它切成大小一定的块料,两面覆以铜箔,在多层压机内压制后也可制成F4覆铜箔板。

多孔性材料制品的浸渍液中常可加入一定量的玻璃粉、MoS2、石墨、金属粉等无机填料,浸渍后孔内含有一定量的F4树脂和填料,经干燥、烧结后可得到既有金属强度又有良好润滑性能的材料,称为氟塑料金属,广泛用于制作轴承、活塞环、导向环、关节轴承等。

(5)压延成型 压延成型是用于加工F4薄膜的方法,可分为挤出压延法及直接压延法。

1)挤出压延法是选用糊状挤压法制成预成型品,然后用热辊筒压延成膜,经干燥、烧结后即可制成透明的F4薄膜。预成型时糊状料助推剂含量约27%(质量分数),压缩比为30,机头温度为50℃;压延时压延温度为70℃,辊筒直径为500mm,压延速度为28m/min,烧结温度为370~380℃。

2)直接压延法是采用粒径为20~40μm的悬浮F4细粉,将其直接置于两辊筒间以600mm/min的速度进行压延即可制得薄膜毛坯,再经烧结后可得到透明的F4薄膜。当辊筒间隙为0.125mm时,薄膜厚度可达0.3mm,密度为2.22g/cm3。这种工艺比挤出压延法成型速度快,但可压制薄膜厚度、尺寸稳定性、厚度均匀性不及挤出压延法。

(6)机械加工 用机械切削加工方法对F4制品进行二次加工制作制品是常用的工艺方法。如用F4烧结棒料在精密车床上切削加工薄膜,厚度可达0.04mm,然后再用压延法可制成更薄的定向薄膜。

(7)其他方法 F4还可用层压法制作玻璃布层压板;用真空成型法制作薄壳制品;用热压成型、热吹塑成型加工容器、F4波纹管等。

3.制品的应用

F4制品具有耐高低温(-250~260℃)、耐蚀、阻燃、高绝缘性、耐候性好、吸水率低、耐磨、自润滑、不粘附、过滤性及无毒生理相容性等优异性能,因此可广泛用于机械,电子电气,化工设备、军工、医疗器材和建筑等领域。

(1)化工行业 主要用作耐高温(100℃以下)、耐腐蚀的管道、管件、阀门、泵体及零件。玻璃纤维增强管材可作-80~160℃的耐高压管材。F4螺旋管挠曲性大,可作挠性连接管、挠性套管、槽车、储槽的进料、排料管。此外,F4的管材、板材、涂料也可作化工管道及设备的衬里、防腐涂层;薄膜可作化工设备中隔膜;薄壁F46细管与F4板可组成蜂窝结构板,作化工设备中的热交换器。

(2)机械零件行业 主要利用其摩擦因数小,动、静摩擦因数相近,自润滑性好,低速下摩擦因数随负载增大而降低等特性,制作摩擦零件,同时也广泛利用其耐热、耐蚀性制作密封零件。用F4制品制作机械零件举例见表10-49。

表10-49 用F4制品制作机械零件举例

(3)电子电气方面 主要利用其稳定的高电绝缘性,高频或超高频时极小的介电常数及损耗因数,以及耐高温、耐湿性等,用于制作高温、高频、潮湿环境中的绝缘材料,如同轴射频电缆、低噪声电缆、高温电线、电缆等的绝缘包覆层。可在蓄电池、燃料电池、化学锂电池的电极中加入F4以改善电极的电性能和力学性能,延长放电时间,提高电极效率和输出性能。此外利用F4薄膜的渗透性,F4微孔薄膜可用作电池电极室的隔离膜。

F4还可制作印制电路板,广泛用于微波元件;F4磁带也可作电话听筒中传声薄膜、高精度电容器、电子管管座、接线柱、绝缘柱、压敏型可粘绝缘带等。

(4)过滤材料方面 F4可制成孔径0.1~2μm的微孔薄膜,可用作杀菌过滤、光刻胶过滤、精炼石油和溶剂过滤、防止污染过滤、粘胶过滤、啤酒过滤、气体透析、油水、气液、液液、气气分离等各种用途的过滤材料及选择性渗透材料。

(5)医疗器材方面 利用F4耐热、疏水、对生物无副作用、不侵蚀生物机体、在生物体内不老化、消毒方便、透气性好、生理相容性好、抗血栓性好等特点,广泛用作医用瓶、管、器皿、过滤器、注射针、缝合针、消毒垫等各种医疗器具。厚度为20~40μm,孔隙率为65%~85%的多孔F4薄膜可作外科手术皮肤覆盖材料、人造皮肤、膜式人工肺透析膜;F4还可作为组织修复材料和人工脏器,如人造血管、心脏及瓣膜、食道、关节、人造腱、内窥镜钳导管、疝气修补材料、软腭及面部整容材料等。

(6)建材方面 可作桥梁、隧道、钢结构架、高速公路、大型储槽的支撑块。通常直径为40~60mm,厚度为5mm,允许长期承载30MPa,短期承载45MPa,位移速率1mm/s。此外,F4还可作混凝土外墙涂料等,防漏生料带等。

(7)其他方面 用F4填充玻璃纤维、石墨与金属箔组合可制作汽车车门铰链、动力转向设备密封环、发动机内部零件等。

F4双向拉伸薄膜复合织物可作耐腐蚀过滤袋,防水、防风、透气、保暖的雨布、运动服、登山服、潜水服,军用帐篷及不粘锅涂料、热封焊烧布等。

4.F4型材

主要包括F4板材、棒材、管材及型坯等,可采用模压、挤压等工艺制作各种型材,且可经车削,压延等加工后制成板材及薄膜等制品。

1)F4板材可分为SFB-1车削板和SFB-2模压板。车削板是模压成毛坯,再经车削加工而成的,一般厚为0.6~1.5mm,宽为60~250mm,长度≥500mm;模压板由模压烧结而成,厚度为1.0~100mm,宽为120~450mm,长度为120~450mm,可用于-180~250℃下各种腐蚀介质中作衬垫、密封件、润滑材料及各种频率下的电绝缘零件和结构件。

2)F4棒材可分为SFBN-1挤(推)压棒、SF-BN-2模压棒。挤推棒直径为1~16mm,长度≥100mm。模压棒规格有直径为18~100mm、长度为100mm及直径为110~450mm,长度未规定两类。F4棒材可制造适用于-180~250℃下各耐蚀制品及电绝缘制品。

3)F4管材可分为SFG-1及SFG-2两种品种,用推压法烧结而成。SFG-1的内径为0.5~4mm,壁厚为0.2~0.5mm,长度≥200mm;SFG-2的内径为5~25mm,壁厚为1.0~2.0mm,长度为200~1000mm。F4管材可作绝缘及输送流体导管。

4)F4薄膜制品品种很多,按用途可分为缠绕膜、包装膜、过滤膜等;按外观可分为彩色膜、宽幅膜、多孔模、膨体膜;按成型工艺可分为拉伸膜、车削膜、压延膜、填充膜等;按性能可分为高压模、热收缩膜、定向膜等。各种薄膜除了具有F4的全部性能外,各自还具有不同的使用特性,如透气不透液、热收缩、附吸性、过滤性、耐高压、耐磨、标志识别及与其他材料组成复合材料性能等。因此,F4薄膜应用很广,如定向膜可作耐高电压(200kV/mm)电绝缘材料用于电容器、变压器、电动机、无线电器中作绝缘材料;多孔膜可用于耐腐蚀、耐高温、耐低温(-100~200℃)场合作过滤材料、隔热材料、微波大功率天线罩、反馈网络雷达天线、化工用滤布、滤纸、吸液、滤液材料,综合性能远优于微孔玻璃、多孔陶瓷;拉伸膜具有微孔网状结构,且无毒,与人体相容性好,可作酒、果酱过滤,净化气体,防止污染,过滤粘性物,分离U235、U238核原料制造浓缩铀等的材料,还可作人工心脏补片、人工韧带、手术缝合线、运动服、透气帐篷、雨衣、透蒸汽材料等;膨体膜可作过滤膜、电解隔膜及医用杀菌、血清、病毒过滤材料。

5)F4还可制作0.5~2.0mm的隔膜,可用于阀门和控制仪器中作隔膜片,利用其半透明性可用作化工设备中的耐蚀视镜等。

6)F4的彩色微型管,通常外径<5mm,壁厚<0.4mm,可着各种颜色。如红色微型管,外径仅为2.4±0.2mm,内径为2.0±0.2mm。这类微型管具有耐热、耐蚀、不粘、电绝缘等性能,常用于军事、航空、雷达、电子电气、计算机、化工设备中作各类导线的引出标志,还可用于易爆、易燃、高温、腐蚀性气体或液体的标志输送管、粘滞性物质输送管,以及石油、化工、医药工业中泵、阀的小零件、套管、衬套等。

7)F4超细粉是F4粉料中特殊的品种,相对分子质量为3万~20万,粒度为1~20μm,呈白色超细粉。用不同聚合工艺可生产不同特征的F4超细粉品种。超细粉除了具有F4的特性外,与常规F4粉料相比,结晶度高,分散性好,易于与其他高分子材料共混,改善共混物的润滑性、耐磨性、不粘性,阻燃性效果好。所以常用作改性剂、添加剂及作为F4基材组成共混合金。

5.F4树脂的性能数据

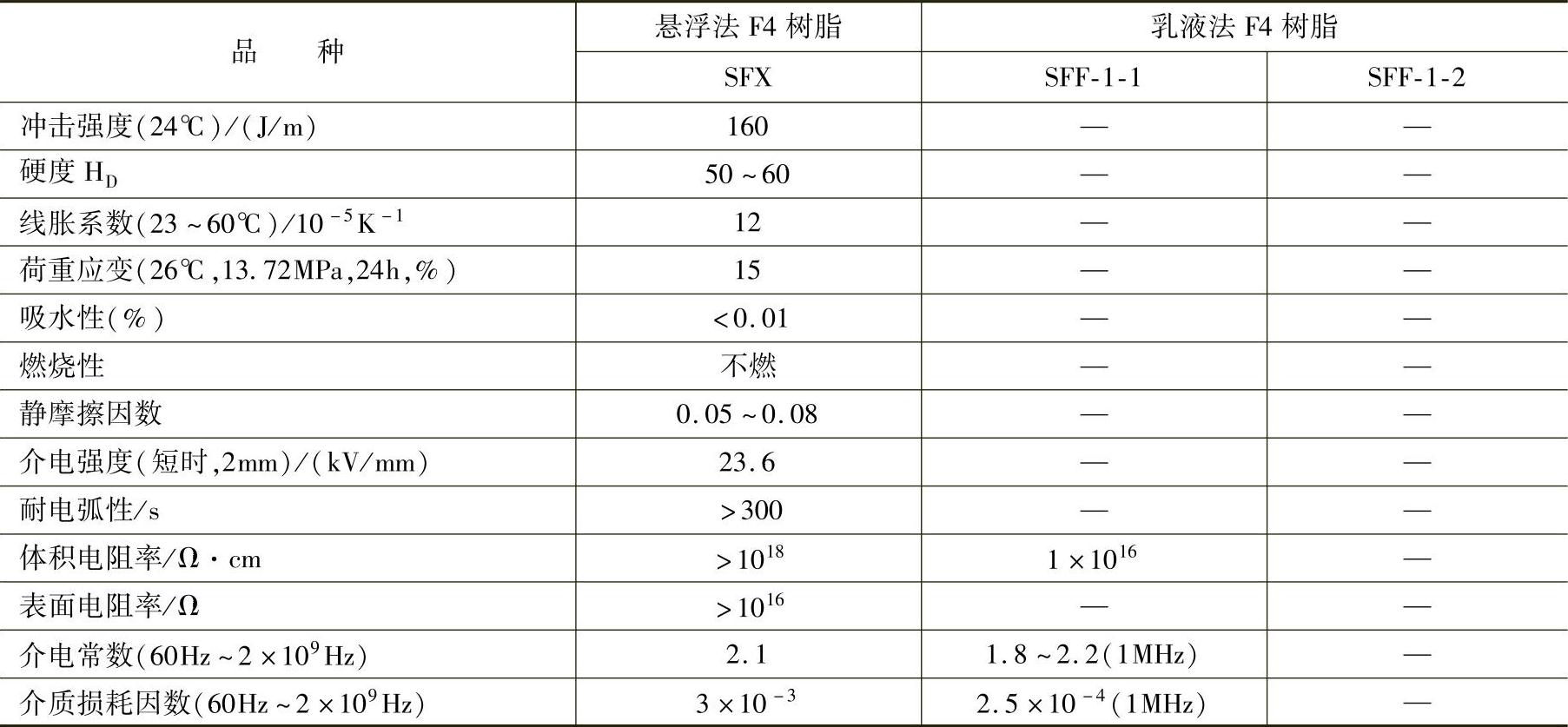

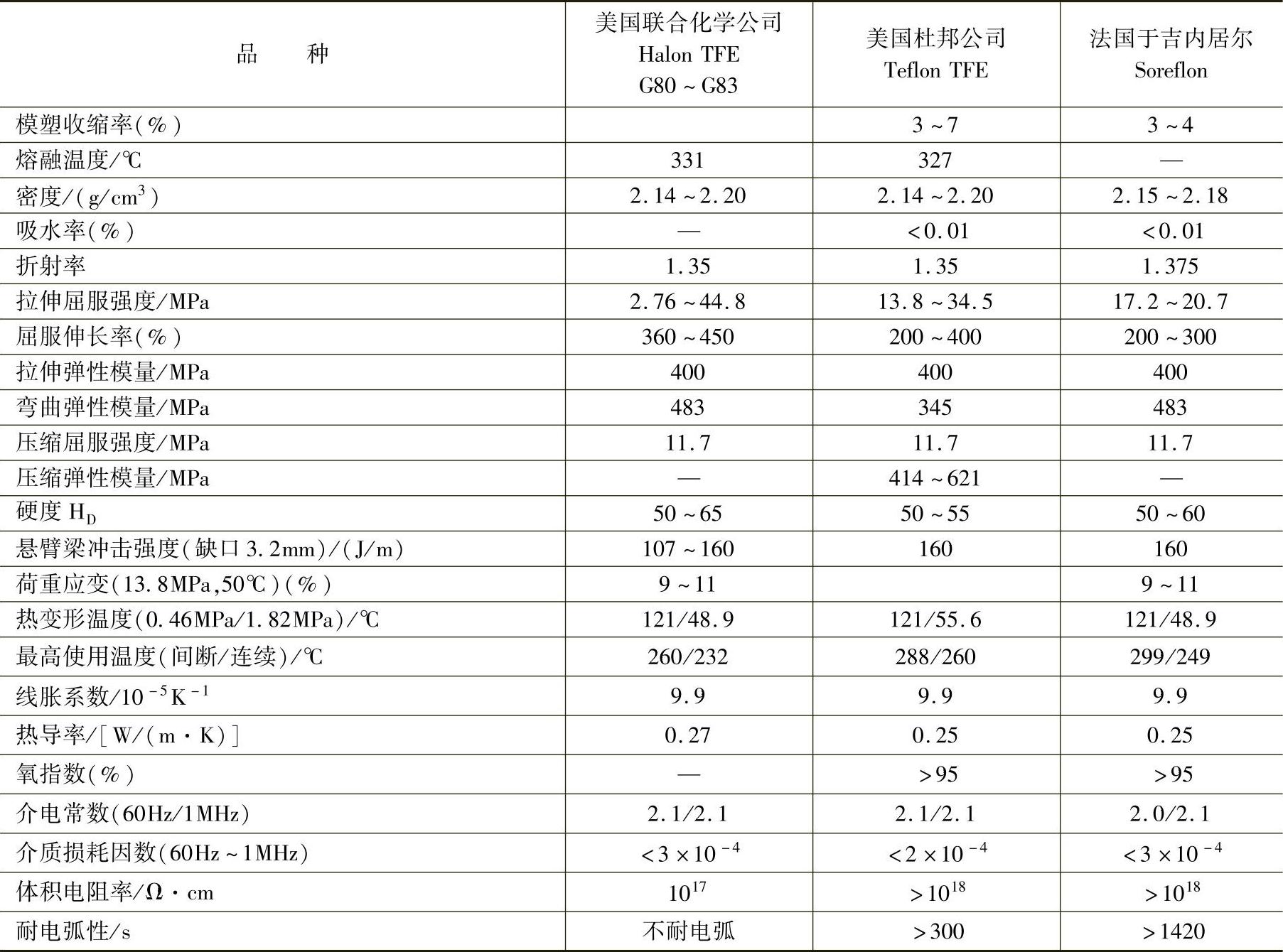

部分国产悬浮法、乳液法F4树脂的性能见表10-50。部分国外F4树脂的性能见表10-51。

表10-50 部分国产悬浮法、乳液法F4树脂的性能

(续)

表10-51 部分国外F4树脂的性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。