1.成型特性

PPS具有高熔点、高结晶度、高流动性、低收缩率的物性,其主要成型特性如下:

(1)流动性大 纯PPS熔体的流动性极大,熔体粘度低。未经改性则无法进行塑化加工。改性后熔融指数降到10~20g/10min为宜,对增强填充改性PPS的熔融指数在50g/10min为宜,可成型0.3~0.5mm的薄壁及复杂形状制品,成型性良好。GFPPS(40%,质量分数)的螺旋线流动性测试数据见表10-12。由于流动性较好,所以注射成型时要防喷嘴发生流涎及模具溢料。

表10-12 GFPPS(40%,质量分数)的螺旋线流动性测试值(参考数值)

对交联型PPS要准确控制料筒温度,料温过高会发生进一步交联,制品变成深褐色,热固性成分增大,物性变化,流动性下降。

(2)结晶度高 PPS的结晶度可高达75%,结晶度大小直接影响制品的性能及尺寸精度,所以控制制品冷却速度很重要。注射成型时模具温度是重要的参数,尤其对交联型PPS模温更为重要。模温高、冷却速度慢、结晶度高,可提高制品的耐热性、拉伸强度、表面光泽性,但也会降低弯曲强度、冲击强度,增大收缩率。如果模温低,则结晶度低,为保持制品性能要求,制品需要通过后处理来提高结晶度。

(3)尺寸稳定性好 PPS的成型收缩率、线胀系数都较小,取向性小,同时其吸水性、耐蚀性好,所以制品在加工和使用过程中都能保持良好的尺寸稳定性。

(4)吸湿性小,热稳定性好 PPS的吸湿性很小,可不经预干燥而直接成型。但由于近年来对制品精度的要求越来越高,所以大多数也采取预干燥措施,可提高外观质量和熔接强度,防止流涎。对线型PPS,鼓风机烘干温度为120~140℃,烘干时间为3~5h,料层厚度<50mm;对增强交联PPS,烘干温度为140~177℃,烘干时间为2~3h;对彩色PPS,烘干温度为105℃,烘干时间为3~5h。一般情况下,烘干温度不能超过260℃,烘干时间对材料性能影响不大。

PPS热稳定性良好,在成型温度范围内,直链型PPS在料筒内加热滞留时间稍长,对提高粘度影响不大,但交联型PPS在料筒内滞留时间一般不要超过15min,以防止分解。

如果中途停机,则应挤出剩料,将螺杆退回,料筒降温到280℃以下。重新工作时在驱动螺杆前必须先升温到300℃以上,保持一段时间后才能开动螺杆。完成工作后应清洗料筒,先用耐高温塑料,如GFPSF、GFPC等清洗料筒,然后再用GFPC或PE进行再次清洗,也可用专用的料筒清洗剂进行清洗。

PPS的热稳定性良好,可使用回用料,但回用次数一般不超过三次,每次添加量不超过25%。

2.成型工艺

PPS可用于注射、挤出、压制、烧结、涂覆、喷涂、压延、吹塑、热成型、封装等成型加工,也可进行切削、超声波熔焊接、粘接等二次加工。不同PPS品种适用不同的成型工艺。低相对分子质量PPS主要用于喷涂加工或作涂料;交联PPS及直链型PPS用作挤出或改性PPS基材、电线电缆包覆,一般不常用作注射成型;其增强、填充品种及PPS合金主要用作注射及挤出成型;改性PPS及交联PPS也常用于压制小批量、大型制品及特殊制品;化学结构改性PPS及其增强品种常用于注射、挤出成型,聚苯硫醚酮(PPSK)还可用作层压、吹塑薄膜、挤出纤维等。高相对分子质量PPS适用于成型薄膜、板材和纤维。

(1)注射成型工艺 PPS注射加工宜采用螺杆式注射机,注射机应具有加热料温可到350℃及注射压力可达150MPa的能力。

螺杆一般用突变型带止逆环结构,长径比为16~20,压缩比为2.5~3.5。

喷嘴应有独立的加热装置,闭锁式结构,防止流涎。

模具应选用耐磨、耐蚀、高强度钢材制作。模具结构中应设有加热装置,且可调温,加热温度应能达到160℃以上。浇注系统应平直畅通,注入口及流道末端应设冷料井,浇口可采用点浇口、侧浇口等,但不宜采用潜伏浇口。脱模斜度为1°~2°,模具要设置排气口,以保证充分排气。

一般取制品最小壁厚>0.8mm,增强及填充PPS宜选熔融指数为50g/10min左右的品种。(https://www.xing528.com)

成型工艺条件对制品性能有较大的影响,一般采用较高的注射压力及料温,中等注速,较低的保压压力、螺杆转速及背压。注射周期为几十秒,薄壁件可快速成型。实际操作工艺条件视塑料品种及制品要求而调整。

模具温度对制品结晶度的影响很大,模温低时(38~75℃)结晶度为5%~8%,高模温时(120~180℃)结晶度为37%~60%。一般情况下,使用高模温易填充成型,易脱模,表面质量好,尺寸稳定性,耐热性、抗蠕变性好,但强度会下降,成型周期长,所以也有采用低模具成型,再经热处理提高结晶度的方法来加工制品的。

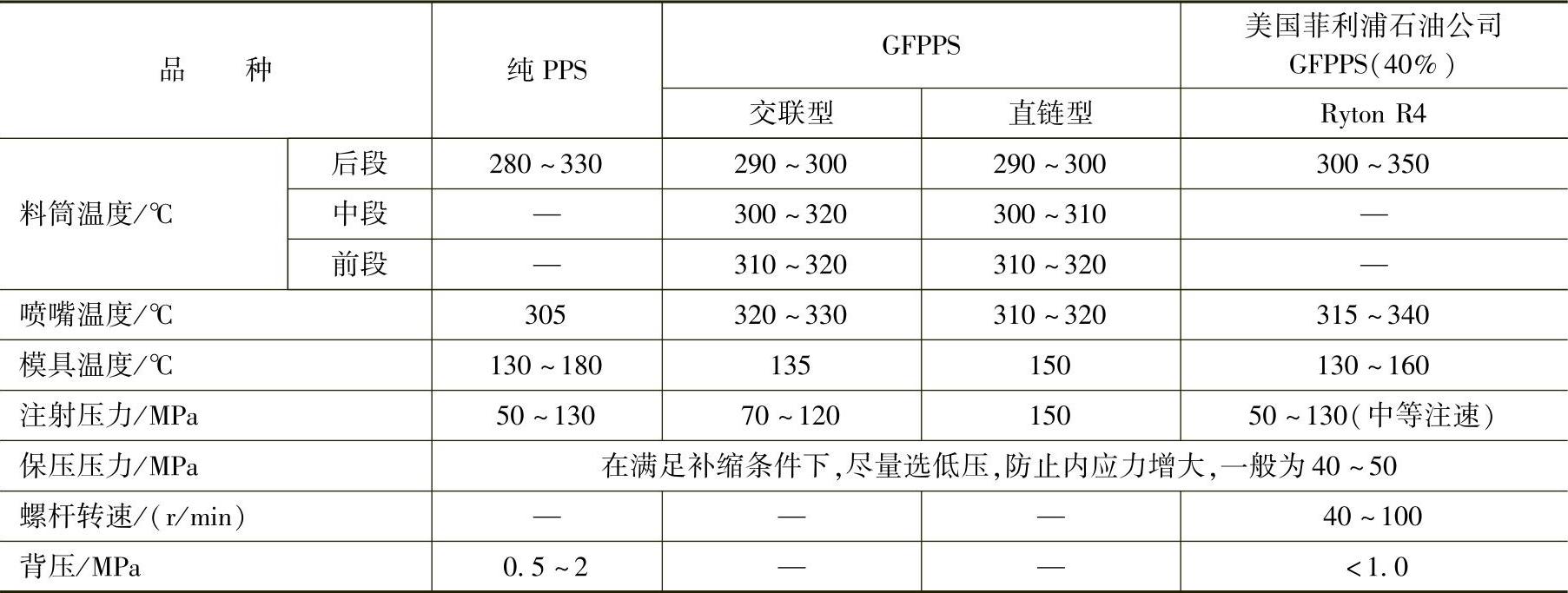

PPS的注射成型工艺条件见表10-13。

表10-13 PPS的注射成型工艺条件

(2)压制成型工艺 交联型PPS及其增强、填充PPS常用压制成型工艺加工小批量或大型制品。压制工艺采用两步成型方法,即先冷压、后热压,原料熔融指为50~100g/10min,热压过程中原料在适当温度下发生热交联反应。交联程度对制品的冲击强度、拉伸强度、电绝缘性有较大的影响,所以除了热压压力外,必须控制加热温度及时间。一般对纯PPS加热温度约为360℃,成型压力为10~30MPa,加热加压时间为15min,然后冷却到150℃时即可脱模。GFPPS(40%,质量分数)的加热温度为380℃,压力约40MPa,加热时间为20min,制品密度可达1.6g/cm3,具有较好的力学性能。

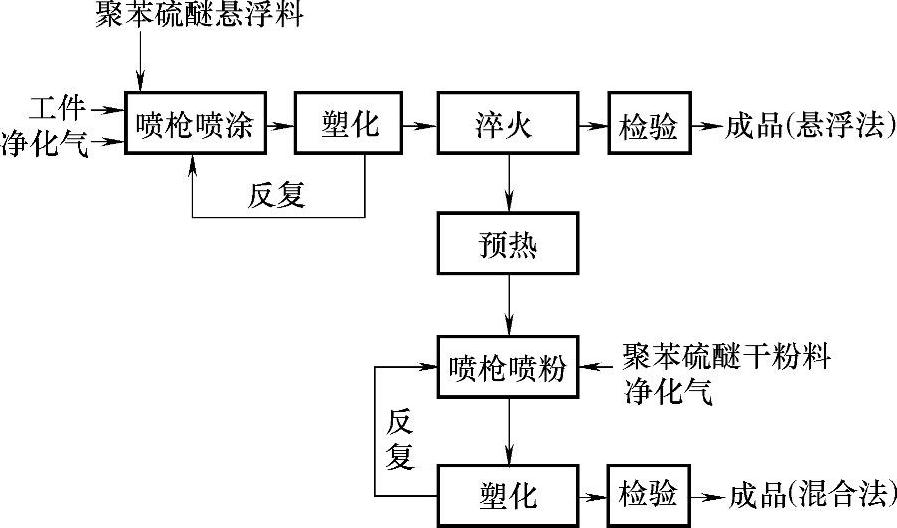

(3)喷涂成型 喷涂成型是将PPS喷涂在金属制品表面上,形成一层具有电绝缘性、耐高温、耐腐蚀、耐磨的保护膜,从而提高金属制品的表面性能。喷涂工艺可分为悬浮液喷涂法及悬浮液喷涂与干粉热喷混合法,后者是在悬浮法喷涂层上再喷一层粉料,经塑化处理后涂层的底层具有低结晶韧性与金属制品紧密贴合,表层为结晶度较高的复合涂层。喷涂成型工艺过程如下:

1)配制喷涂料,即用纯PPS粉末与填料粉末按一定比例在球磨机内充分混合粉碎后与液体料(蒸馏水∶乙醇=50∶50)按20∶80(质量比)的比例混合配制成悬浮料。填充料按涂层的性能要求及比例配置,如涂层要求高绝缘、耐腐蚀、耐高温,则用100%的PPS粉料配制悬浮料;如要求耐磨性、耐腐蚀、耐高温,则用PPS∶TiO2∶PTFE=70∶23∶7的混合粉料配制悬浮料。

2)金属制品表面活化处理。在喷涂前金属制品表面必须经去油污、除锈及毛刺等净化处理,且为了提高涂层结合力必须提高表面的表面能,进行喷砂及化学处理,使表面具有一定的活性和粗糙度。

3)喷涂、塑化及淬火。用净化的压缩空气,经喷枪把悬浮料均匀地喷在制品表面,喷枪与制品表面成45°倾角,距离约200mm,一般每次喷涂层厚达0.04~0.05mm时,应立即将制品放入加热炉中在315℃温度下进行塑化处理10~15min,然后再喷涂,再塑化。一般涂层总厚度为0.5mm以上时应立即放入20~25℃的冷水中迅速进行淬火处理,以降低结晶度,提高韧性和强度。如需喷涂干粉,则应再预热制品进行喷涂及塑化处理。PPS的喷涂成型工艺流程如图10-1所示。

图10-1 PPS的喷涂成型工艺流程

(4)挤出成型 纯PPS及增强PPS都可用挤出成型加工制品,如板材、棒材、电线电缆包覆及改性PPS造粒等。加工不同制品,采用的设备也不同,如造粒时一般宜用双螺杆挤出机;型材加工时宜采用排气式挤出机;线材包覆加工时可采用加工高密度PE制品的挤出机等。不同制品应选适当熔融指数的PPS品种,如包覆成型所用PPS经交联后熔融指数宜为100~150g/10min,型材挤出料宜取10~20g/10min,增强料宜取50g/10min。

一般挤出成型工艺条件(排气式挤出机)如下:加料段温度≤200℃;料筒温度为300~340℃;连接体温度为320~340℃;口模温度为300~320℃。

包覆挤出成型工艺条件(螺杆直径为12~15mm,长径比为40):挤出成型温度为300~315℃;被包覆导线离开机头后立即在冷水中骤冷却,这样可降低结晶度得到韧性表层,一般当表层厚度为0.05~0.08mm时,当导线离开机头20~30mm后应立即冷却,同时为了提高导线的高温使用性能,也可将被包覆导线在370℃烘箱中进行热处理。

(5)二次加工 PPS及GFPPS的型材可进行切削加工,其中GFPPS及线型PPS加工性较好,与铸铁相似,但刀具应选用超硬类材料。交联PPS的刚性和表面硬度高,伸长率低,因此切削速度宜采用150~250cm/s,前角为10°左右的刀具,并用碳化钨等刀具材料,加工前制品宜退火处理,先去除内应力,可降低加工时产生变形等缺陷。

分体的PPS制品可用粘接法粘成整体,常用环氧树脂系列、氰基丙烯酸系列粘结剂,耐高温制品也可采用聚酰亚胺系列粘结剂。粘接前制品必须进行净化和活化处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。