聚对苯二甲酸丁二醇酯(PBT)的分子链是由刚性的苯环和柔性脂肪醇组成的饱和线型结构,分子排列规整性高,结晶度高,故有较好的刚性、耐蚀性、电绝缘性和耐磨性。但纯PBT的性能与其他工程塑料相比较逊色,故只有采用玻璃纤维增强或各种改性方法来提高强度及其他性能后才能达到工程塑料的性能标准。目前市场上供应的PBT塑料约有80%以上是玻璃纤维增强的PBT品种。我国对阻燃GFPBT已制订了化工行业标准,HG2001—1991。GFPBT的综合性能优良,其性能已超过了MPPO等增强塑料。PBT的品种很多,按成型工艺可分为注射级、挤出级、纤维级等,按性能可分为阻燃、耐热、高强度、高流动性、低翘曲、导电等各品种。

1.基本性能

(1)一般性能 PBT为结晶型、非极性、非牛顿流体型线型聚合物。其密度为1.31g/cm3,结晶度约40%,外观呈乳白色(或灰白色),无臭,无味,无毒,不透明,薄膜制品透明,制品表面光亮光滑、质地硬韧。PBT的吸水率小,成型收缩率大。GFPBT的收缩率小,其制品精度可达MT2级,注射制品表面粗糙度为Ra0.2μm,但取向性大。

PBT对气、水有一定的阻隔性,但阻隔性不及PET、PEN。

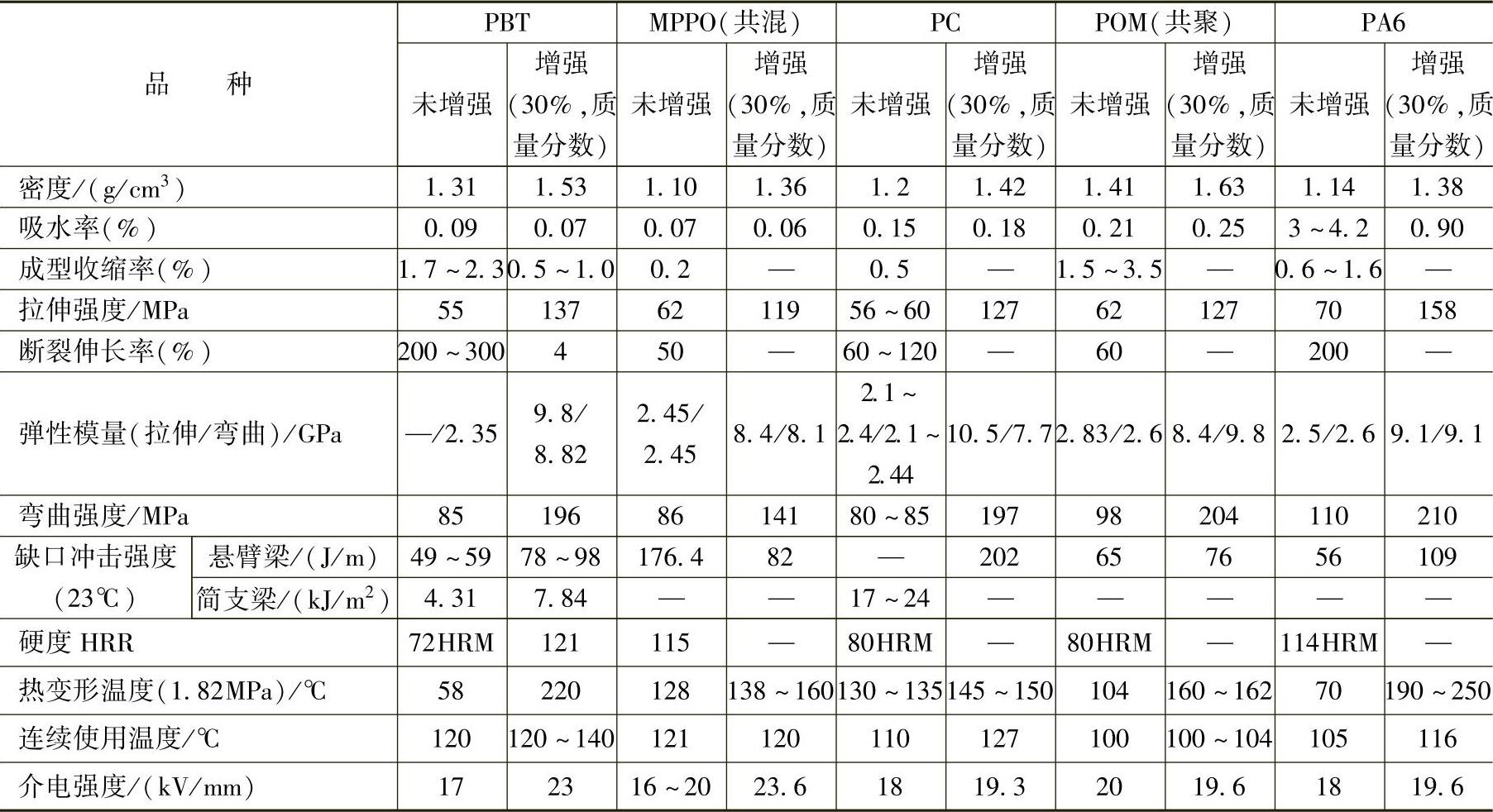

(2)力学性能 未增强PBT的力学性能不及其他通用工程塑料,但增强后性能成倍增长,超过了其他增强塑料,见表9-57。

表9-57 PBT、GFPBT与其他塑料的性能比较

增强PBT力学性能的特点如下:

1)拉伸强度、弯曲强度及其模量大,且这些指标随玻璃纤维含量的增加而提高(一般玻璃纤维含量为10%~30%),随温度的升高而下降,但在-20℃~100℃内都能保持有效的实用强度和刚性。其吸水率低,故吸湿对力学性能影响不大。

2)韧性好,耐疲劳,抗冲击。即使未增强PBT,23℃时落球冲击强度也可达57J,-40℃时还能达47.5J。但缺口冲击强度迅速下降,如GFPBT(30%)试样,23℃时无缺口冲击强度为637~686J/m,有缺口时降至78~98J/m,虽不及GEPA6,但优于GFPC、GFPOM、GFPBT。冲击强度也随玻璃纤维含量的增大而升高,随温度升高无缺口冲击强度会下降,但有缺口的强度会略有增高。

GFPBT抗疲劳性优良,仅次于POM,优于PC、MPPO、PA。

3)抗蠕变性好。GFPBT在3MPa负载下蠕变量很小,且对温度升高不敏感,如在23℃、拉伸应力为30MPa条件下经100h后,应变量约为0.4%;在100℃时,该应变量也仅为0.8%左右。GFPBT耐蠕变性优异,尺寸稳定好,宜作高温下受力的结构件。

4)耐摩耐磨性良好。PBT及GFPBT的耐摩、耐磨性与PA、POM的相似,GFPBT常被用于高、中负荷和高温(140℃)场合下工作的齿轮及滑动零件。

(3)热性能 非增强PBT耐热性差,热变形温度低,但增强30%后热变形温度可提高到203~212℃,通用工程塑料热变形温度对比:PET(240℃)>PBT(203~215℃)>PA(190~250℃)>共聚POM(160~162℃)>PC(145~150℃)>MPPO(138~160℃)。其连续使用温度为120~140℃,通用工程塑料的连续工作温度对比:PET(>140℃)>PBT(120~140℃)>PC(120~130℃)>MPPO(107~121℃)>共聚POM(100~104℃)>PA(80~120℃)。GFPBT的瞬间使用温度200~210℃。

PBT的熔解温度为220~225℃,低于熔点时熔料会迅速冷凝;玻璃化温度为22℃左右;脆化温度为-40℃以下;分解温度280℃,分解时不释放腐蚀性介质。在高温中耐热氧化性突出,故高温下仍可保持较高的力学性能。但PBT耐热水性差,高温湿热条件下会发生降解。

PBT线胀系数小,热导率低,散热性差,比热容大,加工时需提供较高的热量。

PBT及GFPBT阻燃性差,OI值为20%,发烟密度大于300Dm,为易燃发烟性塑料。但只要加入少量高阻燃剂阻燃性即可达到UL94V-0级,而且在使用中阻燃剂不易发生析出现象,所以阻燃PBT使用很广。

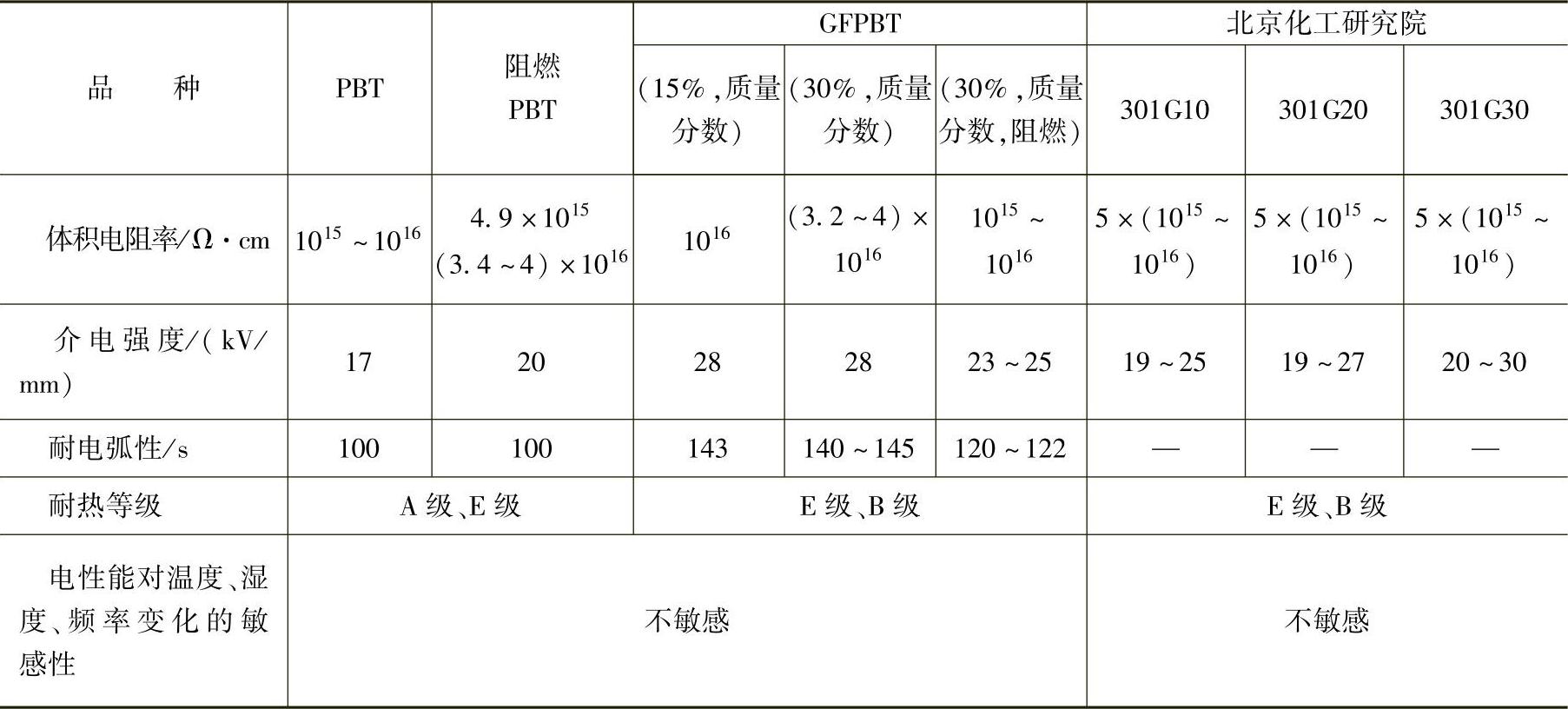

(4)电性能PBT及GFPBT均为无强极性基团的非极性塑料,且吸水率低,故有优异的电绝缘性;体积电阻率可达1016Ω·cm。温度、湿度变化对其电性能影响较小,在100℃以上、80%RH的湿度的恶劣环境下,工作>1000h也不发生漏电现象。其介电性能对温度及频率变化敏感,随着温度及频率的升高,介电常数及介质损耗因数会增大,温度越高则频率增大时介电值升高越快。

耐电弧性良好,PBT的耐电弧性可达80~100s,GFPBT的耐电弧性为130~140s,它们在120℃高温下能保持正常的电性能,电工绝缘材料耐热等级达B级,可作电容器介质材料,覆铜板基材及电气结构件。

(5)耐化学药品性 在PBT中有酯键,故不耐热水和蒸汽,但耐有机溶剂性能优良,即使在高温下也难被腐蚀,对有机溶剂的耐受性比PPO、PC、PSF好。因此,PBT适用于作需要浸漆处理的电气零件或接触有机溶剂、汽油、油脂类的塑料制品,其内应力小,耐应力开裂性好。

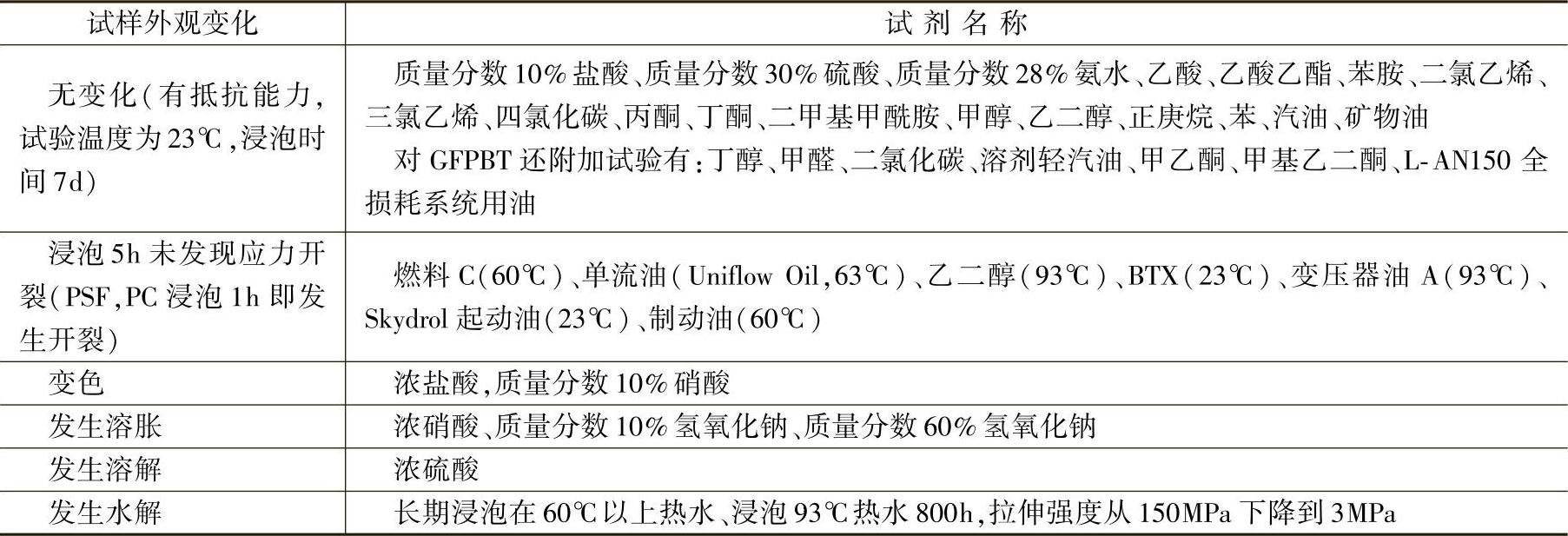

此外,PBT及GFPBT可耐稀酸、稀碱,但不耐浓酸、浓碱,具体的耐蚀性试验情况见表9-58。

表9-58 PBT及GFPBT的耐蚀性试验情况

(6)耐候性 PBT及GFPBT耐候性良好,户外曝露1年后,仅光泽度下降,物理性能几乎不变,性能稳定,耐热老化性优于POM、PA,耐辐射性优于其他通用工程塑料,耐热水性虽较差,但在<60℃下环境中仍可保持长期工作。

此外,PBT、GFPBT的卫生安全性也较好。

2.加工性

(1)成型加工特征 PBT为高结晶、非牛顿流体型树脂,其成型特性如下:

1)熔点与熔体粘度。PBT及GFPBT的熔点在213~223℃内,当温度未达到熔点时,树脂不熔化,而一旦达到熔点,熔体粘度迅速下降,其熔体流动性极好,树脂的熔体粘度随相对分子质量而变化,相对分子质量高,则粘度大,成型方法不同应选用相应相对分子质量的树脂。

2)流动性。PBT、GFPBT熔体的流动性极好,仅次于PA的,当壁厚为2mm时,流程比为200;壁厚为0.5mm时,流程比为100。流动性还随料温、玻璃纤维含量而变化,但与模温关系不大。料温高,玻璃纤维含量低,则流动性大。由于流动性好,所以有利成型薄壁及复杂形状的制品。注射成型时要注意防止喷嘴流延及模具溢料。

3)成型收缩率较大,取向性明显。成型收缩率与制品的壁厚、形状、玻璃纤维含量、模具温度、成型条件、模具浇口形式、制品储存时间及储存和使用时的温度、后处理工艺等因素有关。通常,PBT的收缩率为1.5%~2.3%,GFPBT(30%,质量分数)的收缩率为0.5%~1.0%。模温高,玻璃纤维含量小、经过了后处理、制品壁厚、浇口保压补缩作用小、储存时间长、使用温度高时,制品的最终收缩大。

成型收缩取向性明显,尤其GFPBT更甚,与料流垂直方向的成型收缩率比平行方向大4倍,制品易发生翘曲、变形。因此,设计模具时要考虑取向性、高温使用和退火处理时的再收缩,防止壁厚处出现塌坑等问题。

4)吸湿性。PBT及GFPBT的吸湿性小,因此吸水对制品尺寸变化影响不大,但分子中的酯键在湿热状态下会发生水解,所以含水量与其性能有较大的关系,在成型前应进行干燥处理,尤其GFPBT必须事前干燥处理,一般允许含水量为0.03%。

5)热稳定性。PBT的分解温度为280~300℃,阻燃级原料的分解温度还低一些,且阻燃剂分解时会释放有刺激性白色气体。虽然PBT的热稳定性尚可,但熔体在料筒中滞留时间长也会降低制品的强度,如在270℃料筒中滞留6.5min,拉伸强度会下降8%,弯曲强度下降4%。

6)其他方面。PBT及GFPBT的熔体粘度对剪切速度变化不敏感,其流动性大,结晶速度快(在30℃即可充分结晶),故注射压力不大,可快速注射,且易脱模,不需用脱模剂。另外,旧料回收利用率应为30%~40%,回用次数多及掺入比例大会影响性能。

一般情况下,制品无需退火处理,对尺寸要求严格的制品应进行后处理。

(2)成型工艺及工艺条件 PBT及GFPBT主要用注射成型加工制品,PBT亦用挤出成型加工薄膜、片材,或进行涂装、粘接、超声波熔接及机加工等二次加工。

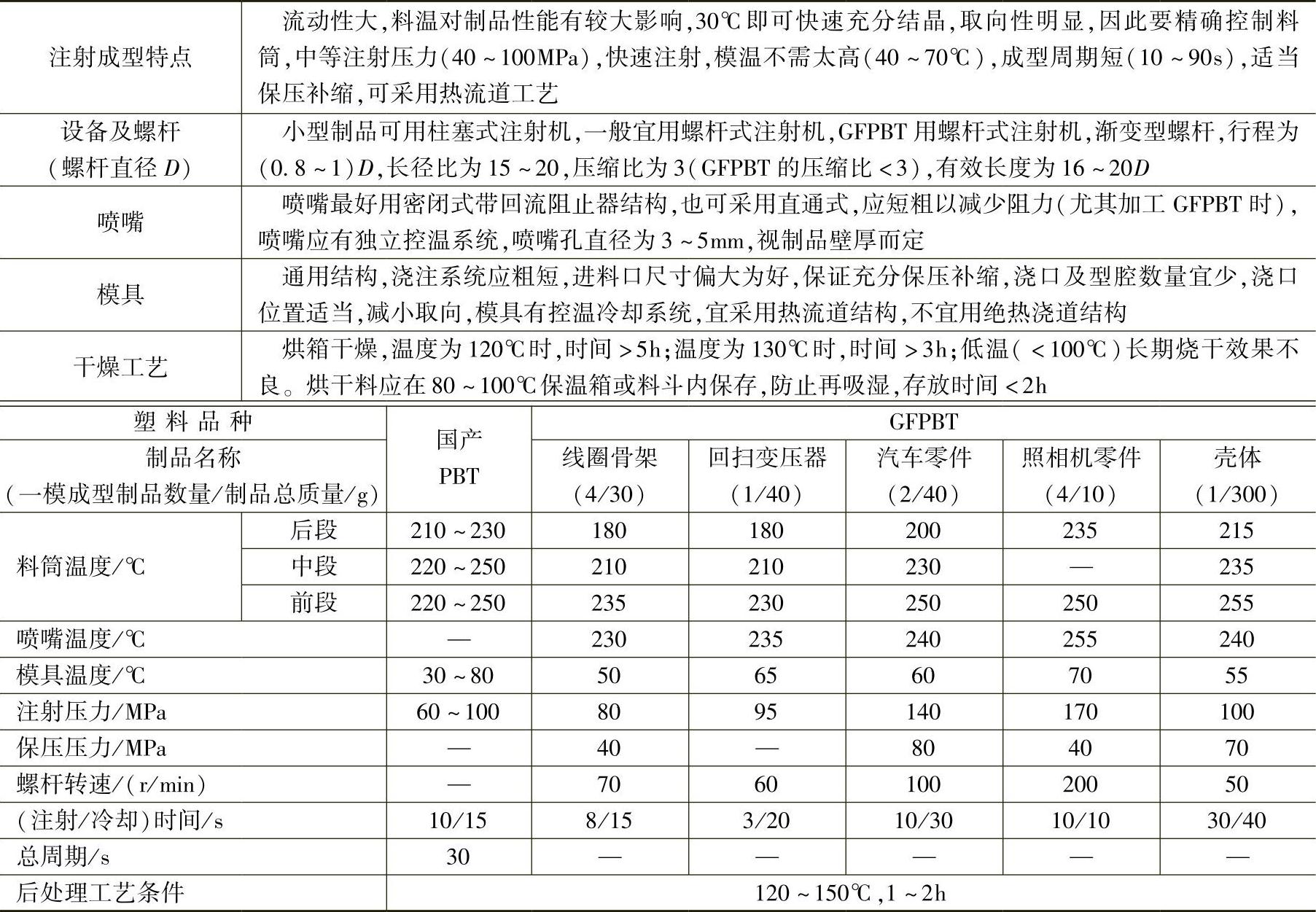

1)注射成型工艺。PBT及GFPBT的注射成型工艺见表9-59。

表9-59 PBT及GFPBT注射成型工艺

2)挤出成型工艺。PBT挤出成型主要用于加工薄膜及片材。PBT薄膜及片材都有较高透明度,薄膜的拉伸强度及刚性大,片材也有良好的冲击强度。薄膜及片材的透明度和性能与冷却速度及制品厚度有很大的关系,冷却速度慢则透明度下降,雾度增大,如薄膜冷却辊温度大于88℃时,制品就会失去透明性,对于50μm厚的薄膜,冷却辊温度以66~71℃为最佳,但制品的强度、刚性及热变形温度,一般随制品的厚度及冷却温度的增高而增大。

①挤出前材料应干燥处理,干燥温度为120℃,干燥时间为3~4h。加工可采用一般挤出机,螺杆为等距突变型,压缩比为3.0~3.9,长径比为20~25。

②薄膜挤出工艺条件:料筒温度,后段为266℃,中段为266℃,前段为277℃;机头温度为266℃;口模温度为271℃;物料温度为288℃;螺杆转速为75r/min;吹胀比为1~2;冷却辊温度为66~77℃。不同制品厚度配置适当工艺条件,可获得良好的透明度及性能,如膜厚为42~60μm时,透光率可达68%~72%,拉伸强度23~31.5MPa,热变形温度可达130~172℃(应变为2%)。

③片材挤出工艺条件:采用通用挤出机,螺杆为渐变式,压缩比为4∶1;料筒温度,后段为232℃,中段为260℃,前段为260℃;机头温度为266℃;冷却辊温度,上部为63℃,下部为77℃;螺杆转速为20r/min。(https://www.xing528.com)

3)其他工艺。PBT制品还可进行涂覆、粘接及超声波焊接等二次加工。

①涂覆。常用的涂料有丙烯酸酯、聚氨酯、醇酸树脂、三聚氰胺等系列。由于PBT为非极性塑料,涂覆前表面需经活化处理,涂覆后在120~140℃范围内烘烤可形成致密光泽的涂层。

②粘接。粘接可用粘结剂或超声波焊等完成,粘结剂常用环氧树脂(120℃,固化1h)、丁腈橡胶、聚氨酯等(室温24h)。其中,环氧树脂效果最好,但粘接后剪切强度比后两种低。

③超声波焊(1kW、20kHz)的效果比粘接好,剪切强度可达21MPa,粘接的剪切强度一般为7~9.5MPa。

3.制品的应用

PBT及GFPBT具有优良的综合性能,故在电子电气、汽车、机械设备、精密机械、纺织、办公器材、家用电器中广泛用作机电零部件,取代铜、锌、铝、铸铁等金属和酚醛、醇酸树脂、DAP等热固性塑料及ABS等某些热塑性塑料。

(1)电子电气设备方面 在电子电气设备中主要利用PBT及GFPBT的耐热性、阻燃性、电绝缘性、成型加工性、耐焊锡性、高温尺寸稳定性、电性能对湿度变化不敏感及介电强度高、耐电弧性及耐漏电痕迹性好等优点,大量用于制作连接器、开关、集成电路插座、印制板基座、接线柱等用以代替DAP、GF- PA、GFPC。此外,还大量用作线圈骨架、高电容及微调电容器零件、接插件、插座、转换开关、变压器骨架、接线盒罩盖、电视机回扫变压器线管、电熨斗外壳、小型电动机罩盖等。

(2)汽车方面 在汽车上应用时主要利用GFPBT的耐热性、耐化学药品性、耐油性、耐冲击、抗蠕变、高刚性、耐候性、尺寸稳定性、成型加工性、着色性、表面光泽性、耐高温(140~155℃)烘烤涂装等优点,以取代不锈钢冲压件、锌铝压铸件及PA、POM及PC等材料,尤其开发了低翘曲品级的PBT品种后,应用更加广泛。

例如,在外装件方面主要用作保险杠、照明灯壳体、后转角格栅、发动机放热孔罩、后视镜壳体、门手柄等。

在内装件方面主要用作内镜撑条、刮水器支架、制动系统组件、加速器踏板、车内各系统阀门、汽车电器零件、点火电子组件、火花塞端板、电器连接器、熔断器等。

(3)机械设备及办公设备方面

主要利用GFPBT的耐热性、耐磨性、高强度及刚度、尺寸稳定性、成型加工性等优点,制作计算机罩、计算机键盘、电话按键、录音机传动轴、荧光灯罩、水银灯罩、烘烤机零件、电吹风叶片、电熨斗手柄、泵体叶轮、齿轮及凸轮、滑轮等,以代替热固性塑料或金属材料作热源周围的零件。

在精密机械中,如大量用于电子表替代环氧树脂封装电子元件的工艺,用GFPBT制成复杂形状的外壳来组装元件;在照相机中利用其密度低、吸收冲击能量大的特性制作机壳、镜筒、阻尼调整环、距离调整器等零件,使复杂结构实现整体化,并具有遮光、消光、外观光泽等优点。

此外,还可用作自行车游星齿轮、船舱排水泵、热熔胶喷枪、喷雾器喷嘴、纺织纱管、滑雪滑冰器械等。

(4)其他方面 如用挤出成型加工的板材、片材作绝缘板、电线电缆护套、吹塑药品容器;其薄膜有良好的耐热性、食品卫生性及阻隔性,故也可用作食品包装;其单丝回弹力大,吸水性小,故也常用作各种刷子等。

4.改性聚对苯二甲酸丁二醇酯

未改性PBT树脂存在缺口冲击强度敏感、耐湿热性差、热变形温度及力学性能不如其他工程塑料、易翘曲变形、耐燃性差等缺点,并且耐应力开裂性、耐电弧性、耐磨性也有待改善,所以人们开发了许多改性品种,如增强PBT、填充PBT、阻燃PBT、低翘曲PBT、PBT合金等,而且各种改性品种自身还可改性组成复合改性品种,如增强阻燃PBT、增强表面装饰性PBT等。下面简单介绍几种常用的品种。

(1)增强填充改性PBT该技术改性效果明显,实施简便,是目前主要的改性方法。该材料不但可保持了PBT的耐化学性、电性能、加工性等优点,而且可有效地提高耐热性、强度、抗蠕变性、尺寸稳定性和耐磨性。

增强填充PBT也可按不同配方组成不同性能的品种,如抗冲击级、高流动性级、阻燃级等,可供不同用途选用。

增强填充PBT广泛用作机电、汽车等产品中的结构零件,代替铜、锌、铝等压铸件及不锈钢零件,可降低成本、减轻质量。

(2)低翘曲PBT随着电子技术的发展,电子元件微型化、密集化及薄型化的要求越来越高,改善PBT及GFPBT的韧性、流动性及低翘曲成为重要的问题,故各厂致力于开发了低翘曲PBT品种。低翘曲PBT有三类品种,一类是用滑石粉、云母或玻璃珠为填充料的,但拉伸强度、弯曲强度及冲击强度下降;第二类是填充增强改性的,利用玻璃纤维增强提高力学性能;第三类是PBT合金改性的,如PBT/ASA合金具有低密度、高温刚性、低翘曲、高流动性、耐漏电痕迹等特性,合金化增强PBT对降低翘曲性有较好的效果,且能保持PBT的力学性能,适用于制作高精度制品。

低翘曲PBT的品种很多,国外的生产厂很多,国内的北京化工研究院等单位也在生产。

(3)阻燃PBT PBT及GFPBT为易燃塑料,但阻燃PBT配制较容易,只有加入适当的阻燃剂即可达到UL94V-0水平。按阻燃剂品种不同可组成几种阻燃PBT。用卤素类阻燃剂改性的PBT,可达UL94V-0等级,但燃烧时有烟雾、滴落,且耐电弧性差,冲击韧性低,易分解,高温时制品表面起霜,发生阻燃剂析出而影响电性能及外观。此外,卤素类阻燃剂有毒,环保性不良,因此目前多数生产厂采用低聚物和高分子聚合物型的阻燃剂或环保型的磷系阻燃剂。例如,我国合肥化工厂采用磷-氮复合阻燃剂制成的阻燃PBT,具有较好的阻燃效果,且环保性好,无滴落及析出现象,还具有优良的力学、电气(耐漏电痕迹性)性能及外观。

一般阻燃PBT都可用注射、挤出、模压成型方法加工制品、片材、薄膜等,尤其适用注射工艺制作机电、汽车等产品中的各种结构零部件。

(4)耐湿热、抗水解PBT PBT及GFPBT耐热水、耐湿热性差,在80℃以上热水或蒸汽中工作,或在90%RH的湿热场合下长期工作会发生水解,为解决此问题,美国杜邦公司、德国HüIs公司、日本东丽公司等开发了耐湿、抗水解的,可在恶劣环境中使用的PBT及GFPBT,它们保留原PBT的力学及热性能,可用作汽车连接件、高温高湿环境中工作的电子电气零件及其他结构件。

(5)高流动性PBT 为了适应制作大型制品、薄壁制品的需要,如长形、薄壁、间距密集形状复杂的接插件,用一般PBT及GFPBT塑料成型困难,故美国杜邦公司、DSM公司,德国赫斯特公司,日本宇部兴产等都开发了高流动性PBT,而且各自还开发有增强、阻燃等品种,可生产壁厚仅为0.4mm的制品,注射压力比通用PBT降低20%,成型周期缩短15%,用于制作电子电气零部件。

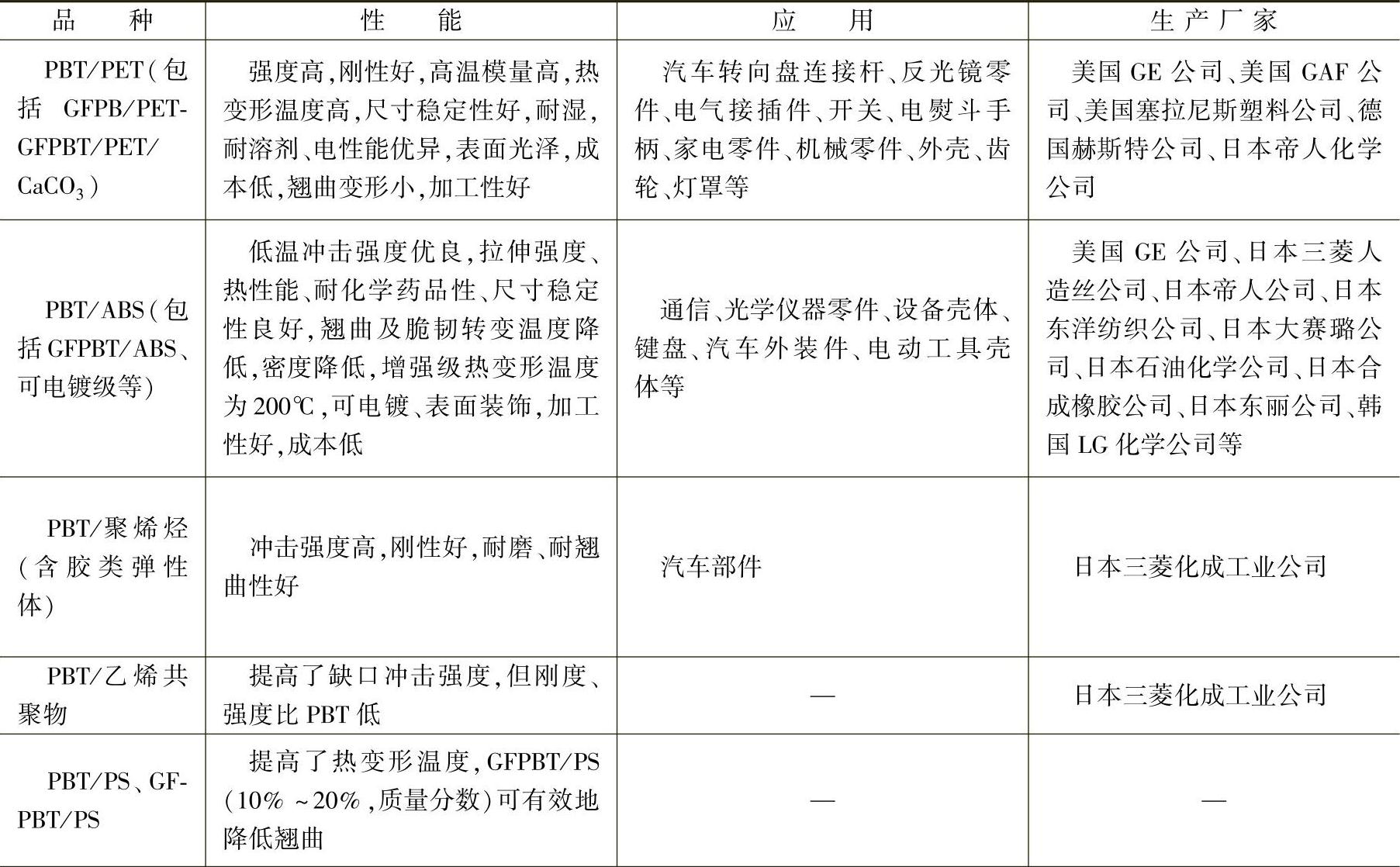

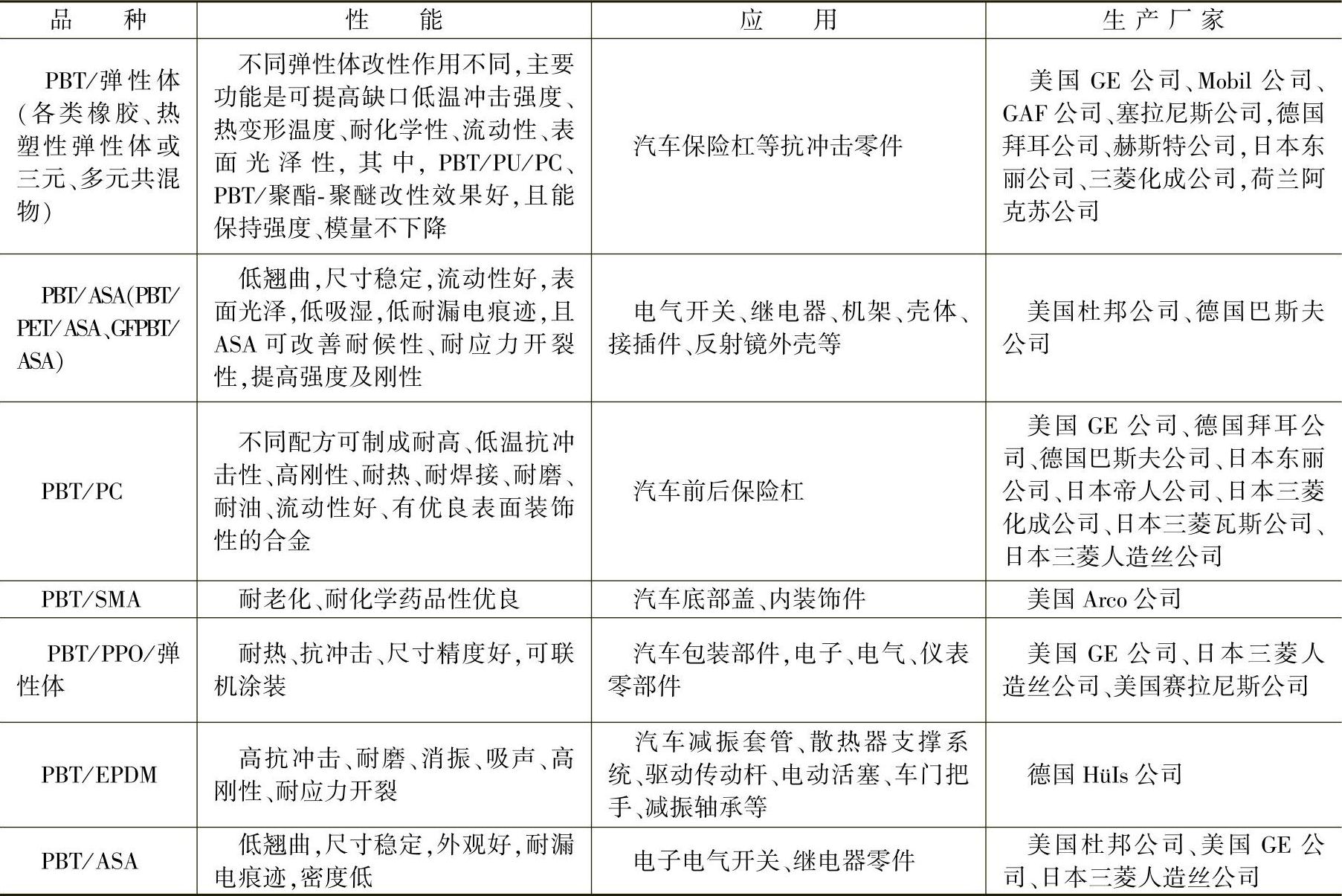

(6)PBT、GFPBT合金 PBT与许多树脂有良好的相容性,因此共混合金化成为改性PBT的主要措施之一。各生产厂开发了许多合金品种,且每种合金除了按不同配方组成不同性能的品种外,还有其增强、填充、阻燃等复合改性品种。常见的PBT及GFPBT合金品种见表9-60。

表9-60 常见的PBT及GFPBT合金

(续)

5.聚对苯二甲酸丁二醇酯基本性能数据及生产厂

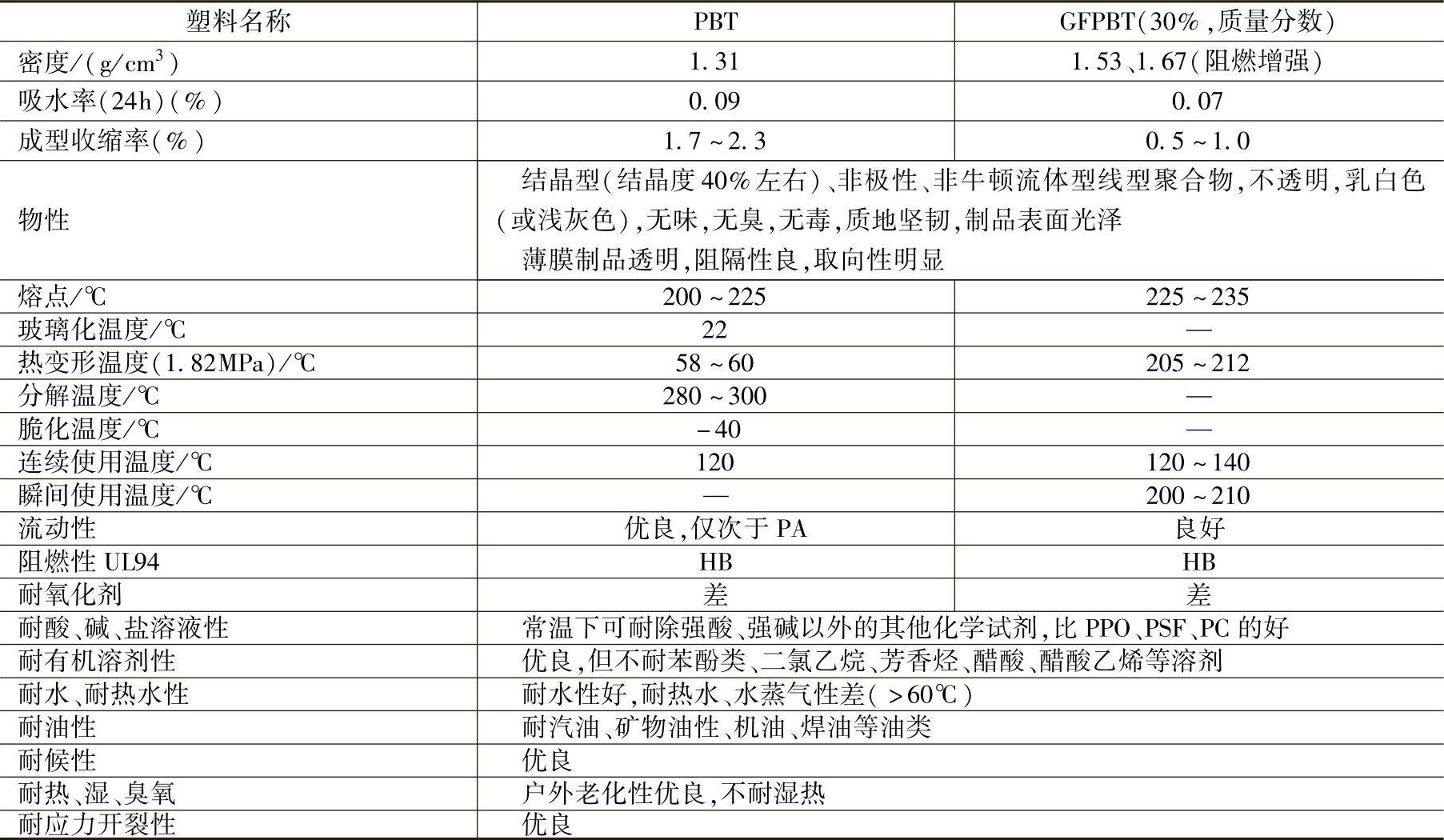

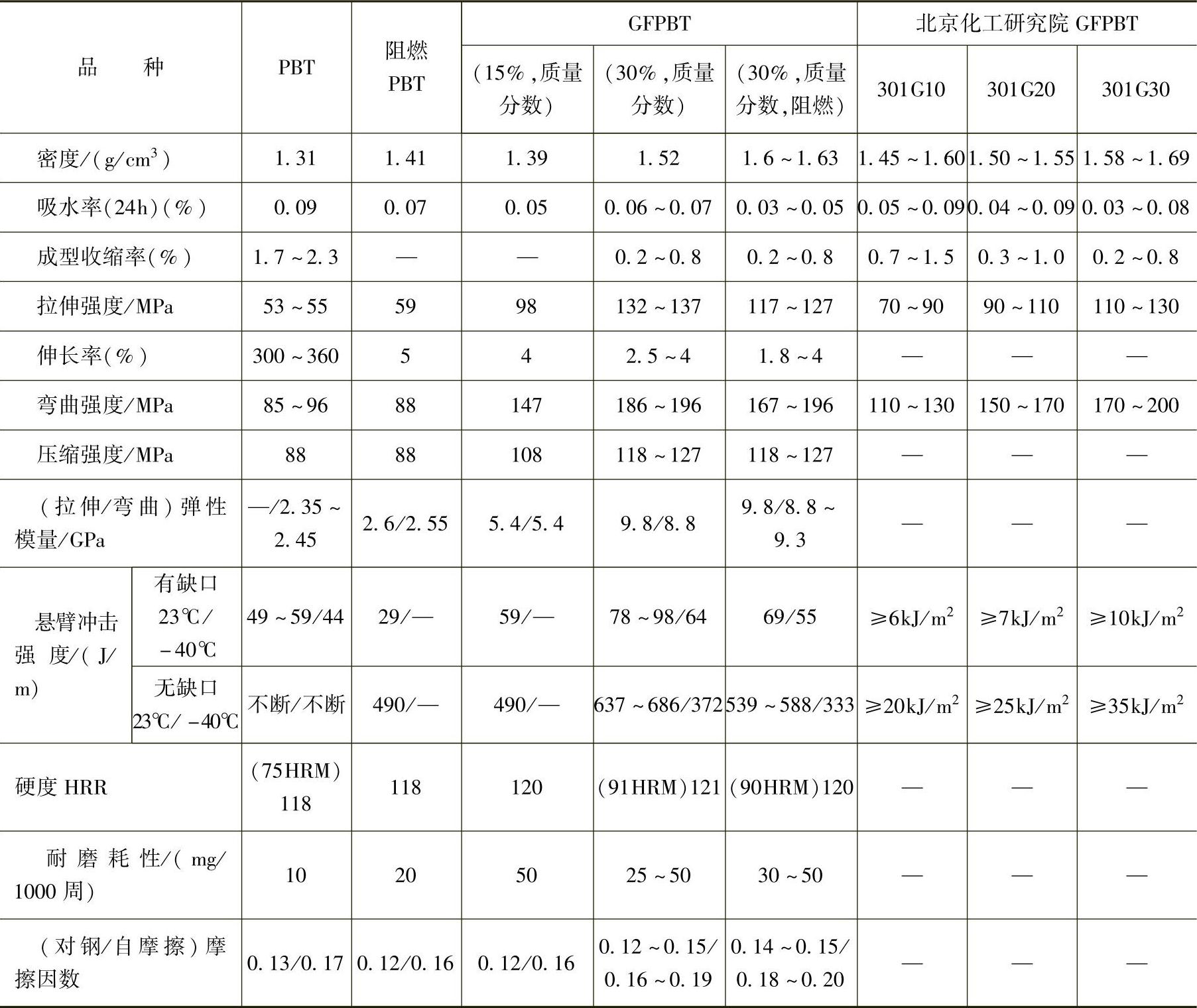

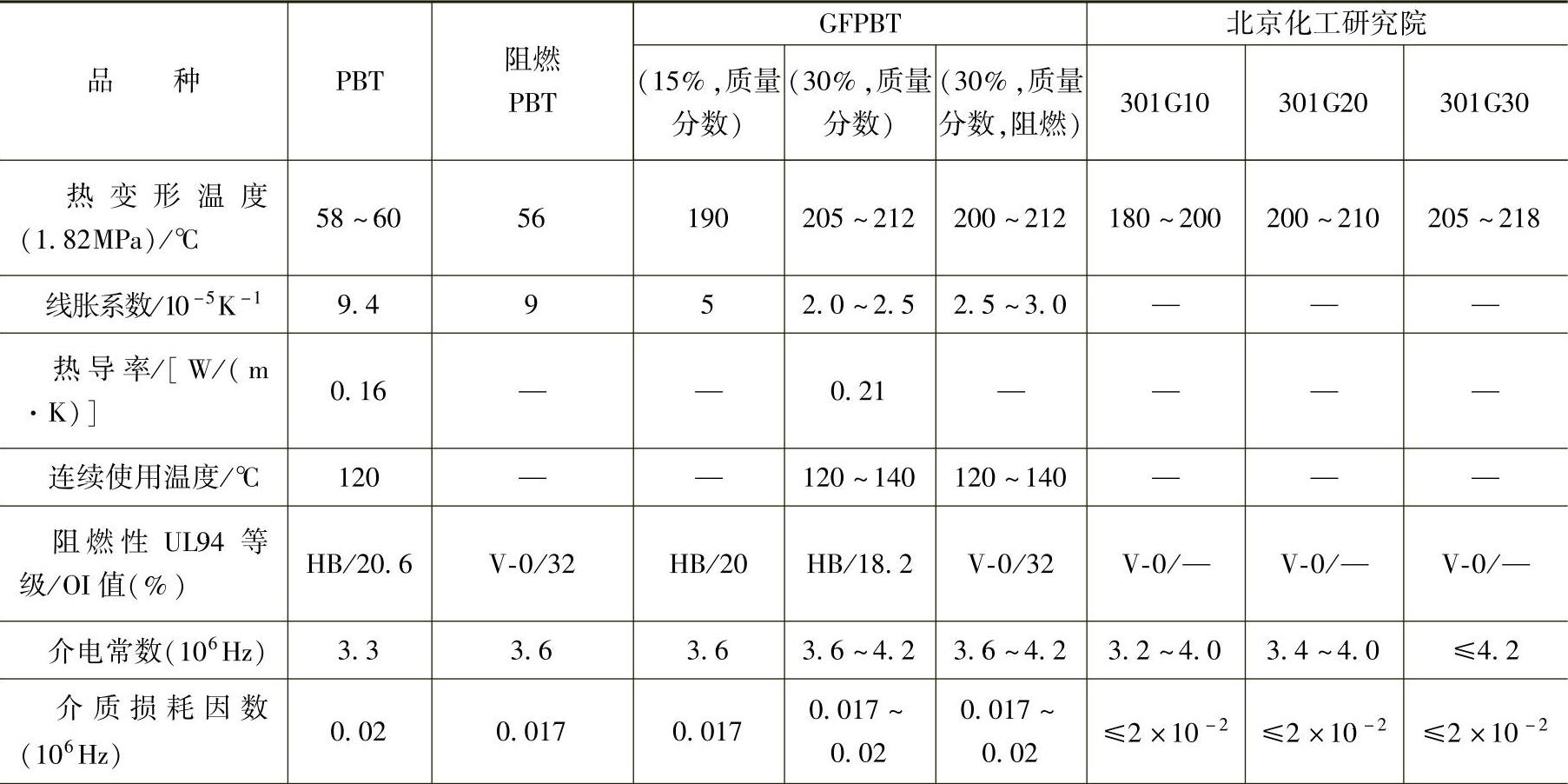

PBT、GFPBT的一般性能见表9-61;PBT、GF-PBT的力学性能见表9-62;PBT、GFPBT的热性能及电性能见表9-63;改性PBT的性能见表9-64;PBT合金的性能见表9-65;PBT及改性PBT的部分生产厂见表9-66。

表9-61 PBT、GFPBT的一般性能

表9-62 PBT、GFPBT的力学性能

表9-63 PBT、GFPBT的热性能及电性能

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。