1.一般性能

聚碳酸酯(PC)是无定形、低极性、接近牛顿流体特性的热塑性线型高分子化合物,外观无色(或微黄色)、无味、无臭、无毒、卫生性好的透明材料,质地坚硬又刚韧,密度为1.18~1.20g/cm3,相对分子质量一般为2000~7000。

PC光学性能好,透光率为89%~90%,具有良好的透过可见光的能力;雾度<3%;折射率为1.586(20℃),但随着温度升高折射率会直线下降,在140℃时为1.5745,如温度再升高,则会更快地下降,阿贝数为29.9~34.7,易发生双折射现象,尤其当制品内应力大时更为严重。此外,PC表面硬度低,易磨损擦毛,影响透光率及透明性,因此综合光学性能不及PMMA,不宜作高档光学制品,但折射率高于丙酸酯等材料,故宜作透镜制品。

PC的透光率与制品厚度、可见光波长等有关,壁薄、则透光率高,但对波长在290nm以下的短波光不能透过,波长>400nm光的透过率较高。

PC吸水率低,在室温空气中的吸水率为0.13%,是热塑性塑料中吸水性最小的品种之一,所以湿度变化一般都不会影响PC制品的尺寸及形状。但PC中含有大量易吸水的酯基,如果PC长期与水接触,则会增加吸水率。例如,PC浸泡在室温水中吸水率会增至0.35%;在沸水中会增至0.58%;长期在60℃以上的潮湿空气中(或沸水中或水蒸气中)则会发生水解反应而导致变色、变脆最终开裂。因此,加工前必须干燥处理。

一般情况下,PC为无定形聚合物,但对于相对分子质量较低的品种,在高温下也会发生结晶。如果在玻璃化温度以上进行薄膜或纤维拉伸,则取向性增大。提高结晶能力,可提高PC的熔点、强度、绝缘性,降低溶解性、吸水率和伸长率。

PC的成型收缩率小,一般为0.5%~0.8%,因此适合制作高精度制品,制品精度可达MT2级。注射制品的表面粗糙度可达Ra0.05μm。但成型收缩率对成型条件变化较敏感。

PC对气体的阻隔性良好,与其他塑料相比对O2、CO2的透过率排序:LDPE>PS>PP>PC>HDPE>PA6;对水蒸气的透过率排序:PC>PS>PA6>LDPE>PP>HDPE。

PC的表面能优于PE、PP、PS及PMMA,与PA6、PA66的相似,所以表面装饰性良好,可进行印刷、热压印、涂敷、真空电镀、喷镀等装饰加工。

2.力学性能

由于PC中含有亚苯基、羰基、氧基等刚性基团,所以大分子链呈刚韧性。其力学性能特点如下:

(1)优异的抗冲击性能 PC的抗冲击性能在通用工程塑料及大多数热塑性塑料中名列前茅。其抗冲击性能与树脂的相对分子质量大小、环境温度、热处理温度及时间、模具温度、制品有无缺口、添加剂含量等有关。室温时PC的冲击强度大于PA、POM、PMMA等的2~3倍,与PF、UP玻璃钢、GFPET(45%)等的相似。当相对分子质量为(2.8~3)×104时冲击强度为最高,大于或小于此值冲击强度都会下降。

PC的冲击强度对缺口的敏感性较大,无缺口冲击强度可达38~45kJ/m2;有缺口冲击强度下降一半,只有17~24kJ/m2。因此,制品设计或模具设计时都要尽量避免应力集中。

PC的冲击强度对环境温度变化也较敏感,在0℃以下缺口冲击破坏呈脆性断裂,随着温度的升高,韧性增大,在150℃左右冲击强度增至最大值,若继续升温冲击强度也会下降。此外,冲击强度与制品热处理温度、模具温度、热处理时间有关,当热处理温度>100℃时,如果选用处理温度高、时间长,则冲击强度下降快,且模具温度越低处理后冲击强度变化越大。

另外,PC中添加的增塑剂、紫外线吸收剂、脱模剂等各种添加剂含量超一定比例时也会导致冲击强度降低。

(2)强度高、刚韧性兼备 当PC相对分子质量为(1.0~1.8)×104时,具有中等强度;相对分子质量为(1.8~2.5)×104时,具有较高的强度,且刚韧性兼备,在-60~120℃范围内均能保持良好的力学性能。

(3)抗蠕变性优异 PC的抗蠕变性能优于PA、POM,长期静载下蠕变应变小,冷流变形小,且吸水后尺寸变化小,故尺寸稳定性优异。

(4)疲劳强度较低 PC的极限疲劳强度为7~14MPa,低于其他通用工程塑料,长期负荷允许应力较小,间歇负荷允许应力值分别为28MPa(室温)、24MPa(50℃)、20MPa(100℃);室温静载为14MPa,室温周期性循环负载为7.0MPa。

(5)制品易产生内应力,耐应力开裂性差 因PC制品加工过程中被强迫取向的大分子链间相互作用或温度过高发生分解老化,使制品在缺口及熔接部位都会产生残余应力,当其超过极限值,或在外部介质长期作用下,或交变温度作用下都会引发应力开裂现象或发生微观撕裂导致力学性能光学性能、耐蚀性大幅度下降。这是PC塑料较为突出的缺点,故在制品、模具设计和成型加工中必须注意这一问题,采取必要的措施,如尽可能少用金属嵌件、对制品进行退火处理等。此外,应力开裂与相对分子质量及负载大小有关,如相对分子质量为2.4×104时,应力小于30MPa时不会发生应力开裂;而相对分子质量为2.2×104时,即使允许应力值为20MPa,也易发生开裂。因此,从耐应力开裂性的要求出发,应选用相对分子质量较大的品种。

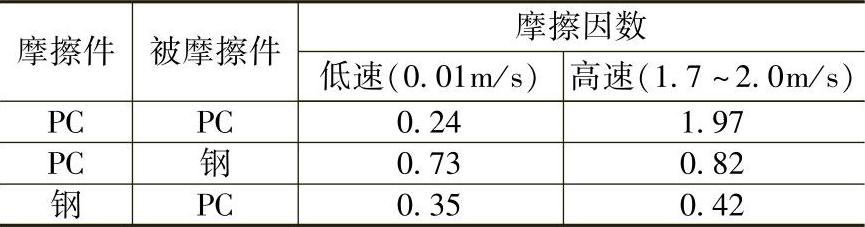

(6)摩擦性及耐磨性较差 PC塑料无自润滑功能,摩擦因数较大。其耐磨性逊于PA、POM、F4,但优于PSF、ABS及PMMA。不同条件下PC的摩擦因数见表9-24。

PC塑料pv值约为50MPa·cm/s,比锌合金、黄铜的耐磨性好,磨损系数K=4.34×10-8mm3/(N·mm),属于中等耐磨材料。但在PC中加入玻璃纤维、F4粉等填料后,可显著降低摩擦因数,提高耐磨损性和pv值,而成为较好的耐磨性材料。

表9-24 不同条件下PC摩擦因数(https://www.xing528.com)

3.热性能

PC热变形温度(1.82MPa)为130~140℃,玻璃化温度为145~150℃,均优于PA、POM、PET等的,仅低于PPO的。PC无明显熔点,熔融温度为220~230℃,分解温度>300℃,两者相隔较大,故热稳定性好,便于操作。同时,耐低温性好,脆化温度为-100℃。所以其长期使用温度为-60~120℃。

此外,PC的比热容、热导率都低于其他通用工程塑料,线胀系数为5~7×10-5·K-1,低于PA66的,大于POM、PPO等的。其OI值为24.9%,发烟密度427Dm,>300Dm属于自熄发烟性塑料,阻燃性达UL94V-2标准。

4.电性能

PC为低极性塑料,其吸水性小,玻璃化温度高,所以有优良电性能。PC的体积电阻率>1016Ω·cm,介电强度≥20kV/mm,介电常数及介质损耗因数小,耐电弧性良好,且电性能在很宽的温度、湿度范围内变化很小。例如,在23~125℃内PC的介电常数与介质损耗因数几乎不变,但频率增大时其介电常数会下降,而介质损耗因数会增大。PC的耐热等级为E级。

5.耐化学药品性

各类溶剂、溶液对PC的侵蚀作用可分为下列几类:

(1)不腐蚀或轻微腐蚀类 如在室温下质量分数20%的HCl、质量分数20%的H2SO4、质量分数20%的HNO3、质量分数40%的氢氟酸、质量分数10%~100%的甲酸、质量分数20%~100%的乙酸、质量分数10%的碳酸钠溶液、NaCl溶液、质量分数10%的重铬酸钾+质量分数10%的H2SO4复合溶液、饱和溴化钾溶液、质量分数30%的过氧化氢、脂肪烃,以及动植物的乳酸、油酸、皂液和大多数醇类、汽油、润滑油等介质,长期接触PC都不会使其发生溶解及制品性能变质、尺寸形状变化的现象。其中,只有甲酸、乙酸、室温高挥发性汽油会对PC有轻微的腐蚀作用。

(2)溶胀溶解类 如芳香烃、氯代烃、碱、胺、酮、溴水、浓硫酸、浓硝酸、王水、糠醛、四氯化碳、丙酮、苯、乙酸乙酯、乙醚、胺、乙醇、丁醛、樟脑油、二甲苯、NaOH水溶液、氨等,这些介质可使PC发生溶解、溶胀、皂化降解等反应,使制品发脆、变质、变形或开裂。

(3)有轻微溶解,但不降解类 如四氯乙烷、二氯甲烷、二氯乙烷、三氯乙烷、三氯甲烷、三氯乙烯、二氧六环、吡啶、四氢呋喃、环己酮、N,N-二甲基甲酰胺、磷酸三甲苯酯等。不同溶剂对PC的溶解程度决定其溶解度的大小,如四氯甲烷、二氯甲烷对PC的溶解度大,二氯乙烷、三氯甲烷对PC的溶解度中等,三氯乙烷、二氧六环对PC的溶解度较小。

(4)水解类 如水介质,尤其是沸水或饱和水蒸气对PC有严重的侵蚀作用,即使制品长期处于高温高湿环境中也会发生水解。

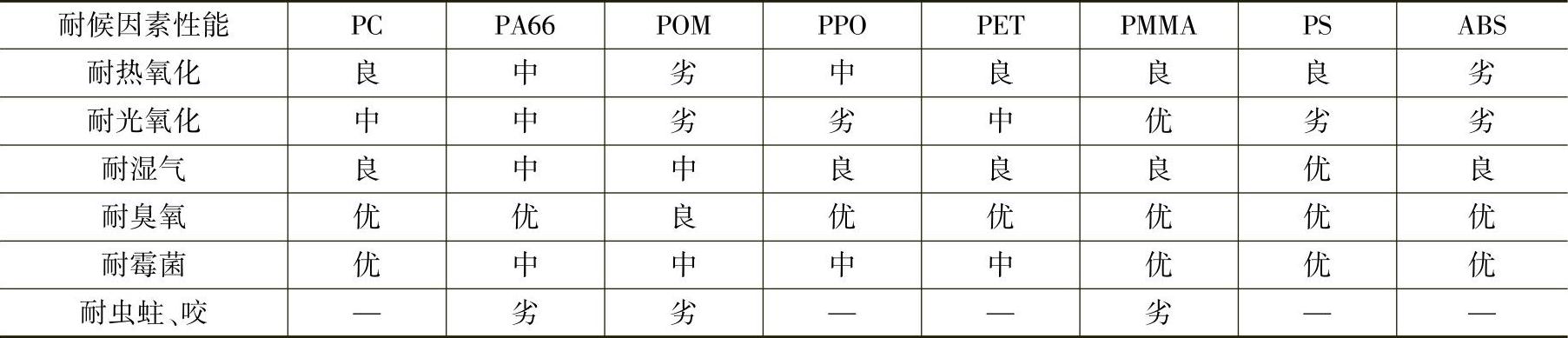

6.耐候性

PC与其他塑料耐环境因素的相对稳定性比较见表9-25。

表9-25 几种塑料耐候因素比较

综上所述,PC的抵抗气候因素的能力较强,影响其耐老化能力的主要因素有下列几方面:

1)湿热。PC长期在户外湿热环境中会发水解老化。

2)紫外光线。PC在波长为290nm附近的紫外线作用下会发生光氧化老化。

3)高剂量辐射。PC耐辐射性能欠佳,当薄膜变到辐射剂量为12900C/kgCo的γ射线照射时,就会变黄变脆,在25800C/kg时会发生裂解反应,使力学强度下降。但在真空或氮气中此反应比在空气中小得多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。