取向性是塑料成型时的主要特征之一。无论是无定形塑料、结晶型塑料、填充型塑料还是纤维增强型塑料在成型过程中熔体在切应力或拉伸应力作用下,其大分子链、链段、晶片、晶带、填充料或增强纤维都会沿受力方向进行平行排列和流动(称为取向),取向的结果可使各种物性性能发生明显的变化,其作用有增效的效果也有减性的效果,且可使沿取向方向和垂直取向方向的物性差别很大。因此,研究取向特性对制品设计、模具设计及成型加工都很重要。掌握取向特性,择其利去其弊,有利于制作理想的制品。

1.取向过程

按取向的作用力可分为流动取向和拉伸取向两类,现分别介绍如下:

(1)流动取向 它是指熔体在挤推作用力下通过料筒、浇道、型腔流道时发生的一种剪切流动取向行为。在同一流道中一般为单向流动,在制品的不同部位则流向及流速不等,因此熔体在不同流道段的取向方向和取向程度也不同。下面以注射成型时熔体经浇口注入型腔的过程为例,对此进行介绍。

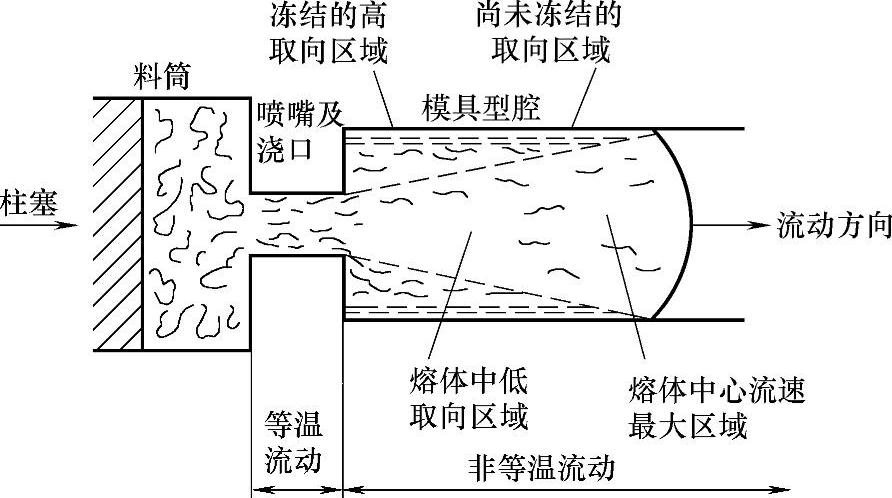

如图7-21所示,当熔体进入浇口后使卷曲的分子链沿流动方向舒展伸直,聚合物的分子链、链段及结晶型聚合物的晶片、晶带都沿料滚动方向顺序排列呈定向状态。但在成型过程中由于熔体温度很高,分子运动剧烈,所以在取向的同时也会发生部分解取向的倾向。

图7-21 注射成型时工程塑料熔体的流动取向结构分布

从图7-21可见,在整个流道中沿轴向和横向取向程度是不等的。沿料流方向熔料入等温区后剪切速率剧增,熔体取向性增大。但在等温区内熔料温度高,解取向性强。而当熔料进入非等温区后取向程度从浇口处起顺料流方向增大,到达最大点(偏近浇口一边)后又逐渐减弱。因熔料从浇口进入模腔时,首先与模腔接触的熔体会迅速冷却,形成一个来不及取向的薄壳,导致聚合物流动的压力在入模靠近浇口处最大,在料的前锋最低,所以分子取向在入模处最高。但薄壳下层的熔体将在薄壳内流动,由于薄壳对熔体的摩擦力及薄壳的保温作用,会使附近熔体的流动阻力增大、冷却速度降低,所以大分子在此处可以高度取向,其下层则取向性下降呈中等取向层,直至中心层,尤其在熔料移动方向的前端,因压力下降所以取向性最小,由此取向性从外层向中心层递减。

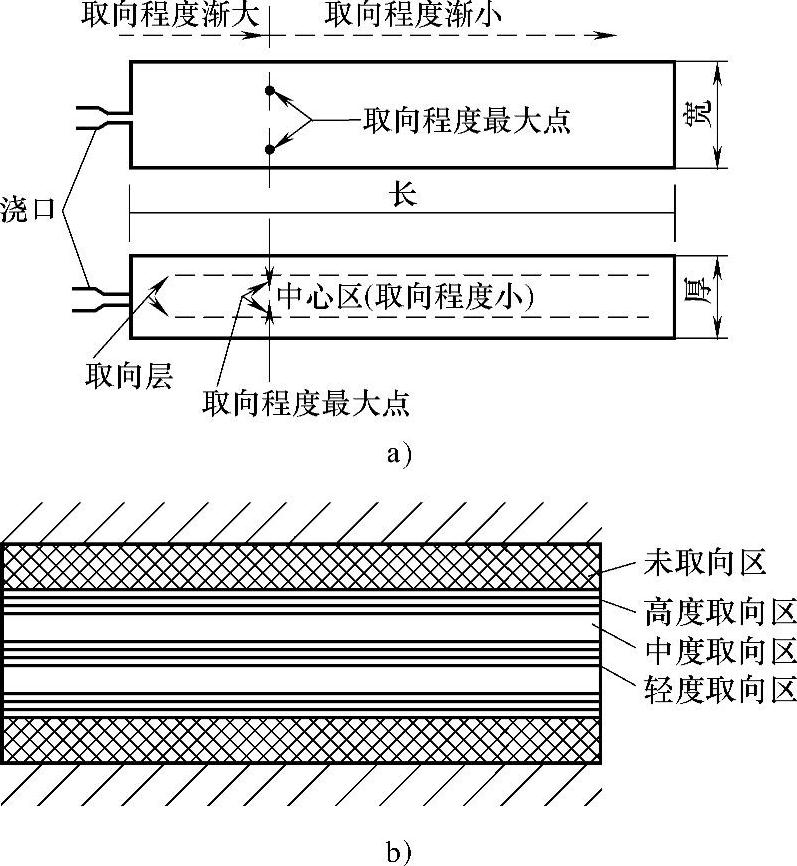

如按条形试样的轴向则在浇口附近取向性最高,且随流程的延长而减弱。若按横向,则四周外表层为未取向层,内表层(约距表层0.2~0.8mm)为高取向层,内层及中心层为中度和轻度取向层。聚合物流动取向的结构分布如图7-22所示。

图7-22 聚合物流动取向的结构分布

a)聚合物的取向结构 b)条形注射成型制品中分子取向示意

(2)拉伸取向 拉伸取向是指聚合物在Tg~Tm之间受到拉伸作用时发生高弹、塑性、粘流拉伸形变使链段沿拉伸方向取向,随后大分子链独立结构单元形变发生大分子取向的行为。结晶型塑料拉伸取向所需应力比无定形料大,且所需应力随结晶度的提高而增高。其中,结晶区取向性比无定形区取向性高得多,通常沿一个方向的拉伸长度可比原来原长度大几倍。按拉伸方向可分为单向取向拉伸和双向取向拉伸,可广泛用于拉伸纤维,薄膜、片(板)材和吹拉中空制品。利用拉伸取向作用可有效地提高材料的各类性能。

取向性的大小与聚合物结构、拉伸温度、拉伸速度、拉伸比(或吹胀比)、冷却温度(速度)等因素有关,只有当拉伸时取向速度大于解取向速度且快速冷却时才能将残余的取向冻结起来制成拉伸取向制品。

2.取向对物料性能的影响

无论哪一种取向对物料性能都有影响,不同取向程度其影响大小不等,且沿取向方向有明显的差异,一般沿平行取向方向性能优于垂直方向,即形成各向异性。取向后物料的力学性能有明显的变化。沿平行方向拉伸强度、挠曲、疲劳强度显著增加,而垂直方向有所降低。其他,如冲击强度、断裂伸长率、弹性模量等也发生相应变化。另外,透光性及双折射率增大,耐热性及玻璃化温度、使用温度、密度、结晶度、耐蚀性、阻隔性、热传导性都可增大,且有各向异性现象。另外,制品内应力增大,成型收缩率、热膨胀性能也会增大。如果在同一制品的不同部位发生各向异性,则易发生变形及各部位性能不一致的现象,在制品设计及使用时都应采取措施,按取向合理取材,保证性能均匀。(https://www.xing528.com)

3.影响取向性的主要因素

(1)取向温度 无论是流动取向或拉伸取向温度对聚合物取向和解取向同时发生作用,故最终的取向度决定于两者平衡条件。但任何聚合物都不可能达到百分之百的取向度,因此对不同的取向状态应采用不同的取向温度及冷却温度。

1)当聚合物处于粘流态流动取向(即温度高于Tg或Tm时,如注射、喷丝成型)时,应按聚合物的取向特性(即分子链长短、分子吸引力等致使分子舒展取向的阻力大小等)、比热容、结晶热、热导率等特性,选择适当的冷却温度、冷却速度和冷却时间。如果冷却温度低、速度快,分子链松弛时间短,解取向弱,则取向结构可快速冻结下来,取向度高,反之则取向度低。

2)当聚合物处于Tg~Tm(或Tf)之间拉伸取向(即热拉伸)时,拉伸温度应选在略高于Tg(对结晶聚合物应选在高于结晶温度和Tm之间)为最佳,此温度段解取向性变弱,取向度主要取决于拉伸比和拉伸速率。且在给定拉伸比和拉伸速度下,拉伸温度越低(不低于Tg)越好,可增加高弹形变减少粘性形变,提高分子取向形变。

3)当在室温附近或<Tg区域拉伸时(称为冷拉伸),由于拉伸温度低,聚合物分子链舒展排直只能依靠拉伸应力进行取向,故取向困难,取向度低,需加大拉伸力,但要防止拉断,所以仅适用于Tg较低的料进行小拉伸比的取向拉伸。

4)控制其他温度,主要包括以下几方面:

①控制温度梯度。当确定拉伸温度后应注意控制降低温度梯度。由于在拉伸过程中降温和拉伸是同时进行的,而非等温下拉伸,使制品质量较差。拉伸时制品厚壁、结晶料的发热或散热不良等原因也都会产生温度梯度,形成非等温拉伸而影响拉伸效果。因此,拉伸取向应设法在降低温度梯度的条件下进行。

②制品热处理。拉伸后制品热处理时的温度宜控制在高于拉伸温度且低于熔点的区域内,且保温一段时间后立即冷却,对热收缩量大的制品应在拉紧的情况下处理,这样可降低收缩、稳定取向程度、降低内应力。

③对于增强塑料或填充改性塑料,其大分子的解取向性弱,控制温度主要使聚合物的粘度下降致使纤维填料发生取向形变。

(2)取向应力 任何取向方式的熔体或固态聚合物都是在切应力或拉伸应力作用下发生的,应力大小对取向度的作用视同取向温度一样,在不同的取向温度下需选用匹配的取向应力,如冷拉伸选用大拉伸力,Tg~Tf段拉伸需选用较大拉伸力和较长的保持时间,使高弹体强制形变转化为不可逆塑性形变。由此可见,取向应力作用时间长短也可影响取向性。

(3)拉伸速率及拉伸比 两者对取向性各有影响,同时又互相搭配发生作用。通常,拉伸大则取向度高;结晶料需用的拉伸比非结晶料大,在拉伸温度、拉伸比确定后,拉伸速率大则取向大;而在拉伸速度和温度确定后,则拉伸比大取向性也大。

(4)冷却速度 冷却速度是决定取向性的关键因素之一。不管选用哪一种取向方式,只要取向性达到一定的程度,则必须快速冷却。冷却速度越大,则能保持的取向程度越高,即要使拉伸制品的取向度很大,而物料仍处于粘弹体状态时即快速冷却将取向冻结下来不发生回弹解取向。

(5)聚合物结构及组分 聚合物结构及添加剂是决定其取向性及取向稳定性的基础因素,在相同的取向条件下,结构简单、柔性大、相对分子质量低、锻段活动性好、缠绕节小、分子间吸引力小、需松弛舒展热能少、松弛时间短的聚合物,则取向容易,但解取向也快;一般结晶料比无定形料取向难,需用较大的取向应力,但一旦取向后解除也较困难,故取向稳定性较好。另外,聚合物的添加剂中按不同物性对取向性影响不同,如增塑剂、溶剂等可降低Tg,缩短松弛时间,降低粘度,有利于取向;而有利于取向聚合物的固化剂和凝胶,则可保持取向度。另外,有些无机类填料,如炭黑、石英粉等会增加熔体粘度,降低流动性,进而不利于流动取向和拉伸取向。

(6)模具结构 在注射、挤出、传递、模压成型时,熔料在浇注系统、口模、型腔流道内都受到剪切流动取向的作用,而在吹拉成型及热成型时坯料部分受到拉伸取向的作用,取向程度的大小直接与成型工具的结构、尺寸参数模具温度有关。以最明显的注射模进料口为例,如进料口截面大,长度短,且布置在模腔较宽畅的部位,则熔体切应力小,取向度低。因此,在制品设计或模具设计时都应考虑制品各部位的取向度,使制品受力方向或使用方向与取向方向一致。

取向测试方法很多,如声波传播法、光学双折射法、广角X射线衍射法、偏振荧光法等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。