塑料的流变特性(流变行为)是指其在熔(溶)状态时熔(溶)体在外因(如剪切应力和剪切速率)作用下粘度、流动性、流动状态和弹性行为变化的特性。不同品种的高分子聚合物其流变特性不同。例如,涂装工艺用的涂料要求涂料的流变特性,在较小的剪切速率(涂刷速度)下就可降低粘度,具有较好的流动性,利于涂刷流平,但一旦停止涂刷,则要求迅速提高粘度,防止涂料流淌、流挂。又如,在注射成型PC、PS、PMMA、PA塑料时树脂的流变特性是粘度对温度和剪切速率较敏感,加工时应采用提高温度和剪切热的工艺来提高流动性,如果采用提高注射压力的措施,则效果不大。由此可见,选用的成型工艺必须适应塑料的流变特性。接下来以注射成型流变特性为主对此进行概述。

1.粘度特性

(1)粘度 粘度是度量聚合物熔体(粘流态)粘稠程度的重要指标。聚合物熔体在成型过程中发生流动和形变都是在应力作用下实现的,主要的应力有切应力、拉应力和压应力三种,最重要的是切应力,其次为拉应力(常随切应力共同出现),压应力的作用较小。因为熔体在料筒、喷嘴、浇口、模腔中流动时,可视为熔体在管道内流动,它与管壁和熔体内层之间都会产生摩擦力而处于剪切力的作用下,并且外层流动阻力大,内层阻力小,内外层之发生相对流动,从而形成剪切速率。但不同聚合物熔体粘稠程度不同,所以在流道内的流动和形变也有差别,因此,人们采用粘度为参数来度量不同聚合物熔体的粘流特性,粘度大,流动阻力大,流动性差,且影响到保持流动状态时的剪切力和剪切速率。切应力、剪切速率和粘度系数之间的关系式为

τ=ηγ′

式中,τ是切应力(Pa);γ′是剪切速率(s-1);η是粘度系数(或称切变粘度,简称粘度,Pa·s)。

(2)按粘度进行流体分类 对不同聚合物流体有不同的η值,按η值与τ和γ′的关系可将流体分为两类。

1)η值不随切应力及剪切速率变化而变,即这种流体的η为常数(单位为Pa·s)时,τ及γ′之间呈线性关系,但当温度变化时η值可发生变化,这种流体称为牛顿流体,τ与γ′间的线性关系称为牛顿粘性定律。在聚合物中只有聚碳酸酯、氯乙烯-偏二氯乙烯共聚物等少数品种为近牛顿流体。

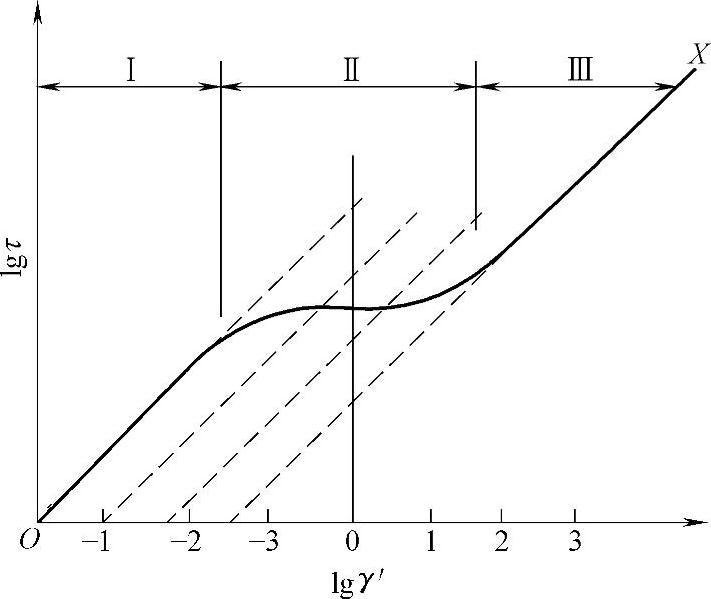

2)当η值随γ′变化而变化时,则称为非牛顿流体,此时关系式(称指数流动规律)为

式中,ηa是非牛顿流体粘度(又称表观粘度,Pa·s);K是流体稠度常数,K越大,流体越稠;n是流体行为指数,是判断流体的非牛顿特性与牛顿流体特性的差别程度的,n值距1越远,则流体非牛顿特性越强;k是流动系数k=(1/K)1/n;m是流动指数m=1/n。

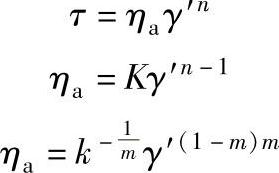

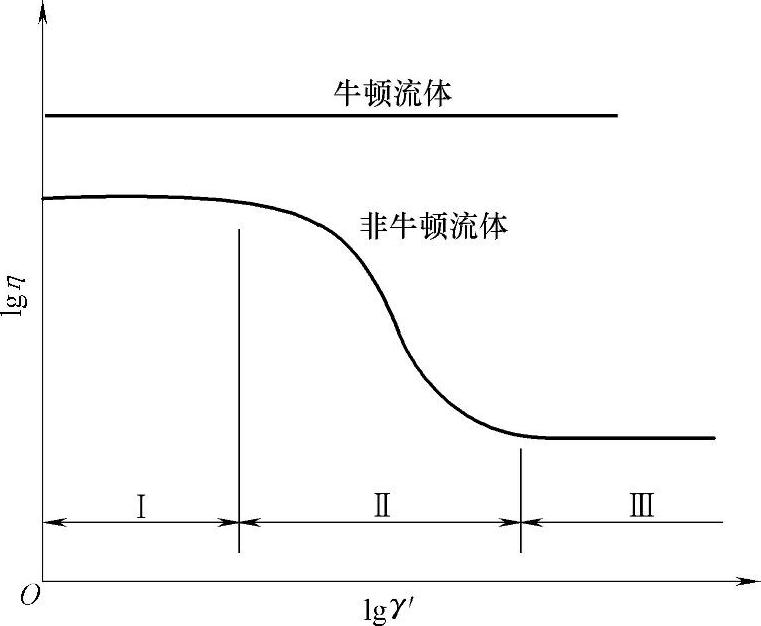

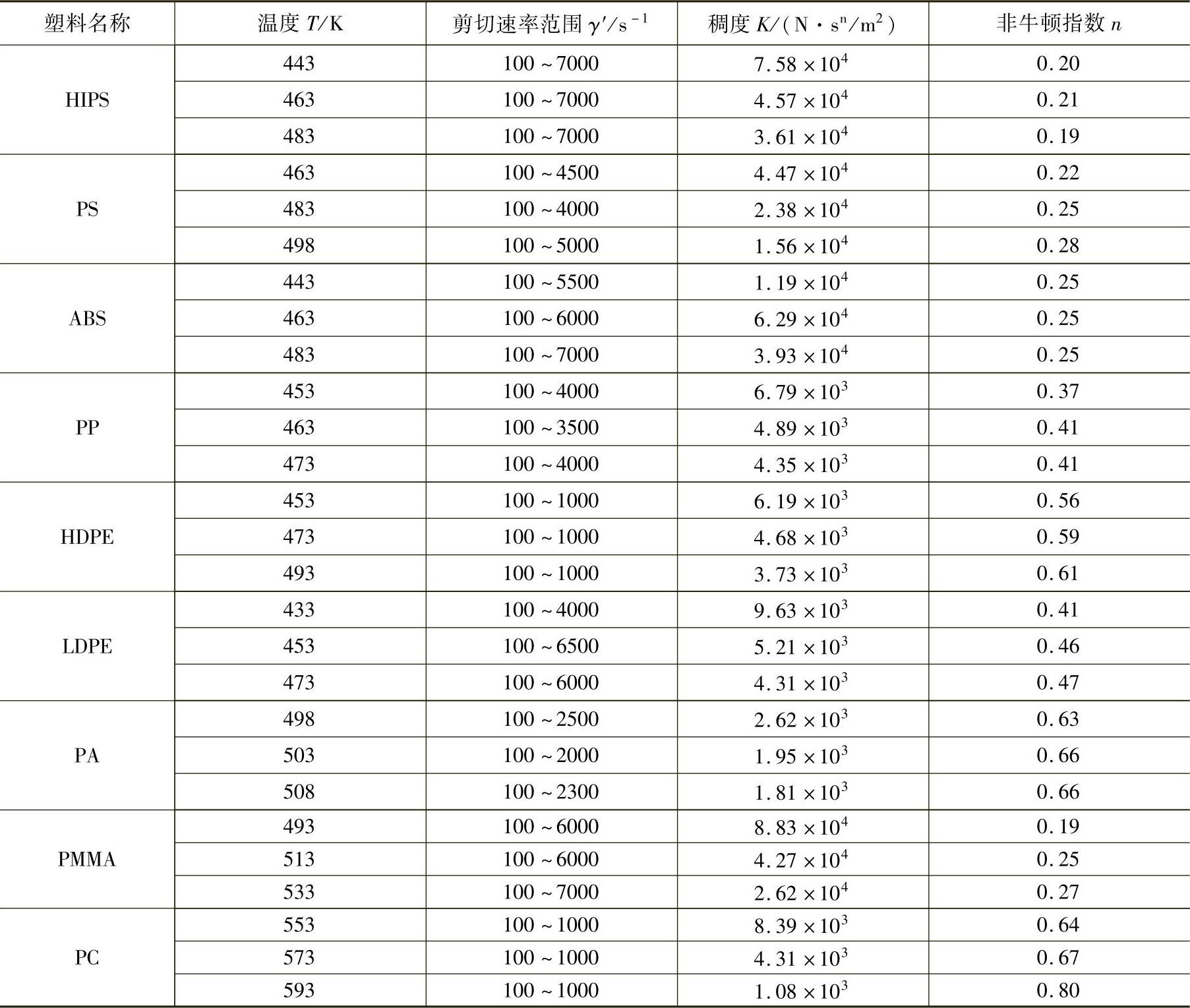

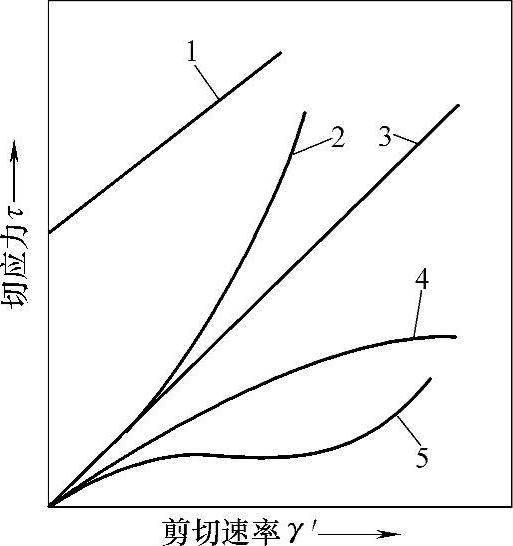

大多数聚合物熔体都为非牛顿流体,当γ′变化时η值也随之变化,如图7-8和图7-9所示。几种聚合物的流变常数见表7-20。

图7-8 塑料熔体的lgη-lgγ′曲线

表7-20 常见高聚物的流变常数

图7-9 塑料熔体的lgτ-lgγ′曲线

对牛顿流体来说,切应力τ与剪切速率γ′呈直线关系增减,故γ′变化对粘度η无影响,如图7-8所示。但对非牛顿流体来说,γ′与τ和η均呈曲线关系,当γ′为最小或最大值时,γ′与τ呈线性关系,所以流体在Ⅰ区和Ⅲ区为牛顿流体状态,但在某范围内γ′变化与τ无关,所以γ′与η呈曲线下降关系,即γ′增大η下降,如图7-8中的Ⅱ区所示,称为假塑流体。因此,对多数非牛顿流体的塑料而言,在成型加工时应将γ′值控制在一定范围内。可通过调节γ′来控制η,保持熔体稳定地流动。

不同成型方法需控制的γ′范围不同,如模压成型为1~10s-1;挤出为102~103s-1,注射成型为103~105s-1涂覆为102~103s-1;浇注为1~10s-1。工程塑料的熔体粘度范围一般为10~107Pa·s,分散体的粘度为1Pa·s。

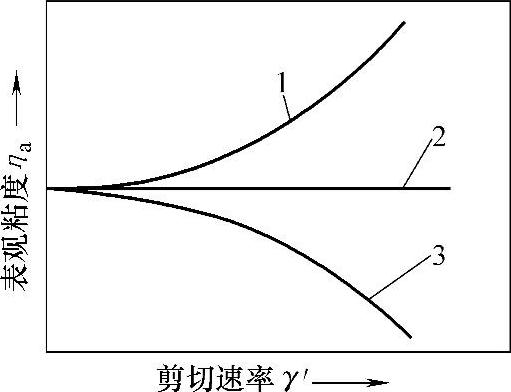

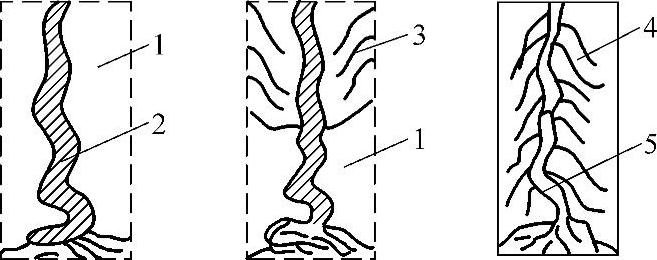

对非牛顿流体来说,当n值变化时,熔体流动特性也将发生变化。如果设定n<1、n=1、n>1三种情况,则非牛顿流体可分三类流动特性的流体,如图7-10所示,不同类型流体的粘度随剪切速率的变化而变化,如图7-11所示。

图7-10 不同类型流体的流动曲线

1—宾哈姆液体 2—膨胀性液体 3—牛顿流体 4—假塑性液体 5—复合型流体

图7-11 不同类型流体的粘度与剪切速率的关系

1—膨胀性液体 2—牛顿流体 3—假塑性液体

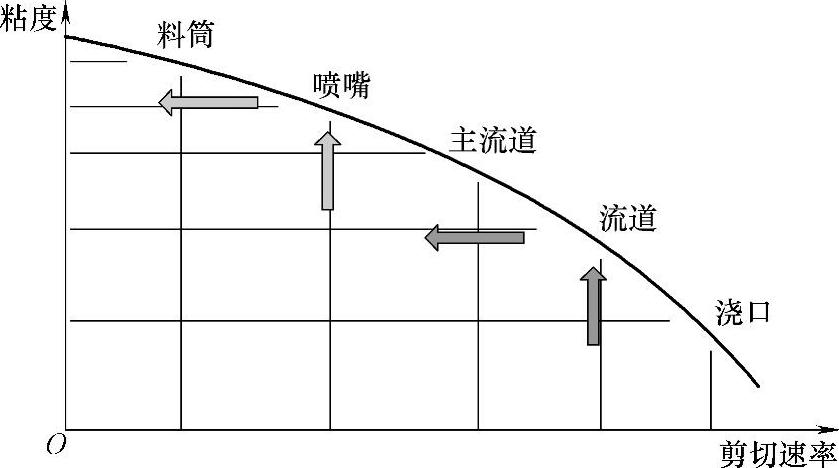

从图7-10中可知,当n=1时流体在足够的切应力下才能随剪切速率增大发生流动,τ与γ′呈线性关系,称为宾哈姆流体(或塑性流体),其粘度随γ′的增大而下降,但超过临界值后呈牛顿流体特性。当n>1时流体τ与γ′呈非线性关系,且η随γ′的增大而增大,称为膨胀性流体(胀流性流体),如在高填充分散液中等。当n<1时τ随γ′的增大而增大,但上升速率逐渐下降,η随γ′的增大而下降,称其为假塑性流体。在注射成型中除了热固性塑料和少数热塑性塑料外,大多数聚合物熔体均有近似假塑性流体的特征,假塑性流体几乎可看作工程塑料的代表。图7-12所示为注射过程中熔体经各环节时η与γ′的变化关系。

图7-12 注射成型中塑料熔体通过模具各个部分的剪切速率和粘度的关系

(3)影响粘度的因素 影响聚合物熔体粘度的因素主要包括聚合物结构特性、成型温度、成型压力、剪切速率等因素,它们对牛顿流体及非牛顿流体的影响程度不同。

1)对分子结构复杂、刚性大、极性高、分子链长且缠绕严重、相对分子质量分布范围窄等结构的聚合物,因其分子间作用力大,链段数目多,链段移动解缠困难等诸多原因,都会导致熔体粘度增大,流动性降低。同时,不同结构还影响其他因素对粘度的作用,如刚性分子结构、长支链结构聚合物,其粘度对温度变化的敏感性比柔性分子链、短支链结构强,也就是说,在成型时前者对提高温度改善流动性的效果好。又如,相对分子质量分布窄的聚合物流动性差,但制品力学性能好,而相对分子质量分布过宽、分散性过大的聚合物会导致塑化不均、溢料等现象。由此可见,不同结构聚合物不仅对粘度有影响,也会影响其他物性。

另外,聚合物中还有许多添加剂,它们对粘度的增降作用不一,如增塑剂、润滑剂等助剂有利于降低粘度,但二氧化钛、炭黑等固体填料则会提高粘度,其影响程度决定与添加剂物性、与树脂的相容性及配方比例等。

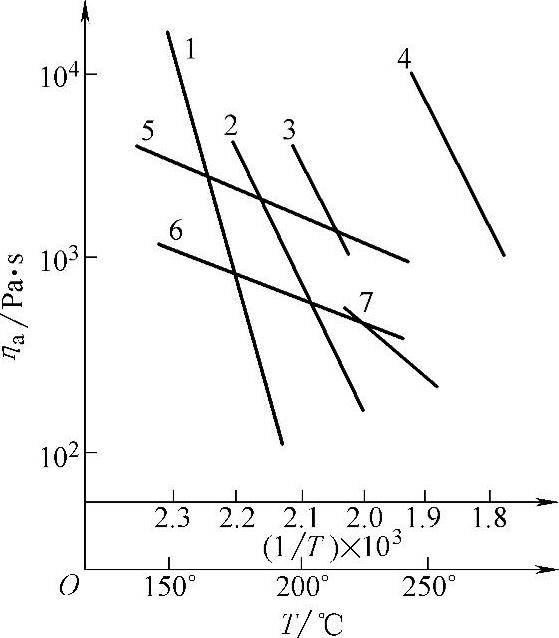

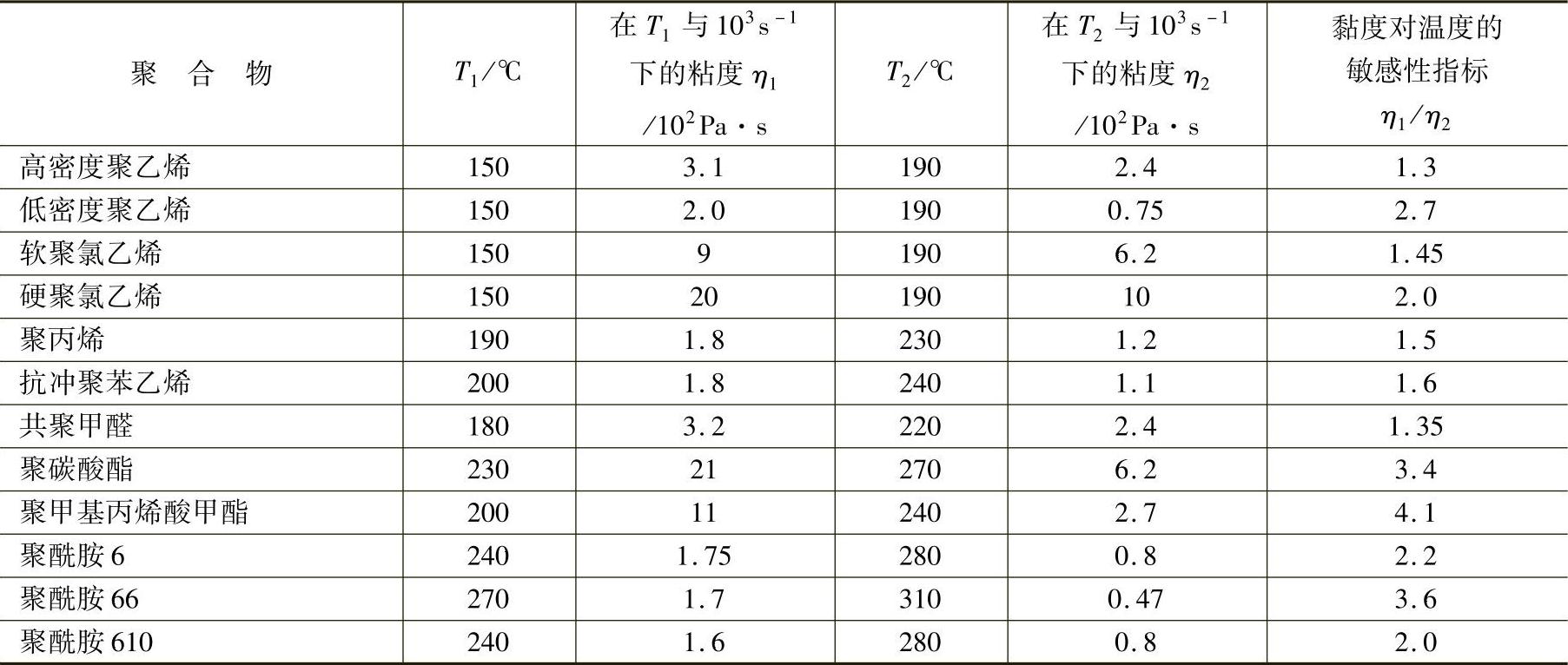

2)对大多数聚合物来讲,温度升高会导致分子间体积膨胀,间距增大,链段解缠,运动热增大,从而导致粘度下降,流动性提高。但不同塑料的粘度对温度变化的敏感性不同,如表7-21及图7-13所示。因此,只有对敏感性强的塑料宜采用提高温度来降低粘度,改善流动性,但应防止温度过高引发物料分解。

图7-13 几种聚合物的粘度与温度的关系(https://www.xing528.com)

1—醋酸纤维素(试验时切应力为4×106Pa) 2—聚苯乙烯 3—有机玻璃 4—聚碳酸酯(实验时剪切力为4×106Pa) 5—聚乙烯(试验时切应力为4×106Pa) 6—聚甲醛7—尼龙

表7-21 几种聚合物表观粘度对温度的敏感性

3)对熔体增加压力会使分子间空隙变小,自由体积缩小,分子吸引力增大,从而使粘度增大,流动性降低,但不同塑料对此的敏感度不等,如PS最敏感,压力从0增至126.6MPa,粘度可增大134倍,PP、PE的敏感度则较低。换言之,对PS类塑料为了提高成型压力改善其他性能时需考虑粘度的增大、流动性下降的因素。一般来说,压力增大致使粘度增大的值与降低温度增大粘度的作用相当,如压力增大100MPa粘度的增加值相当于温度下降30~50℃的粘度增加值。

所以,只用提高压力来提高熔体流动量是不恰当的,且增大压力还会带来增大内应力、消耗能量、制品变形等弊端,在生产中应酌情择取压力。

4)剪切速率增大对降低假塑性流体的粘度有较好的效果,但也有适当的范围,且不同聚合物的粘度对剪切速率变化的敏感性不同,按敏感程度排序为ABS>PC>PMMA>PVC>PA>PP>PS>LDPE(最不敏感)。剪切速率通常取决于螺杆转速,挤出、注射速度,以及型腔、流道、浇口的尺寸形状,但过高的速率或物料对剪切速率太敏感会导致流动不稳定,造成制品缺陷,所以实际生产中应在熔体粘度对剪切速率不太敏感的范围内进行工艺调整,以减少剪切速率波动对制品质量的影响。

由此可见,常用塑料改进熔体流动性的方式,除了受塑料本身性能的影响外,熔体温度、压力和剪切速率对粘度的影响也较大,但不同塑料熔体粘度对上述影响因素的敏感程度不同,故需按具体情况选用适当的方法。

2.熔体流动的稳定性

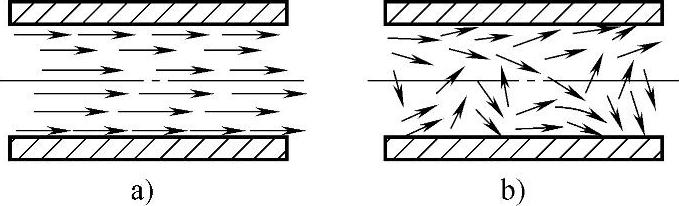

(1)熔体流动状态 当熔体在管道内流动时受切应力作用,可呈现层流和湍流两种状态如图7-14所示。

图7-14 液体质点在管内的流线

a)层流 b)湍流

层流状态时熔体各层沿剪切力方向平行流动、在同一流层内各点流速相同,各层之间的流速因层间摩擦力的作用从中心层向外层递减,形成一个速度梯度,但各层互不干扰。且距中心层相同距离的流层流速也相同。

湍流(又称紊流)状态时熔体不分流层,各点速度大小和流向随时间而变,流体的各质点除了沿前进方向流动外在横向还做不规则的运动,各点运动互相干扰。这种现象是由于剪切速率过高使熔体呈现很大的弹性性质,造成无法形成稳定的层流,熔体处于弹性紊乱状态,形成不稳定流动。通常,层流与湍流用雷诺数Re来划分,Re<2000为层流状态,Re>4000为湍流状态,Re=2000~4000为过渡状态,大多数聚合物熔体在成型流动时Re<10。

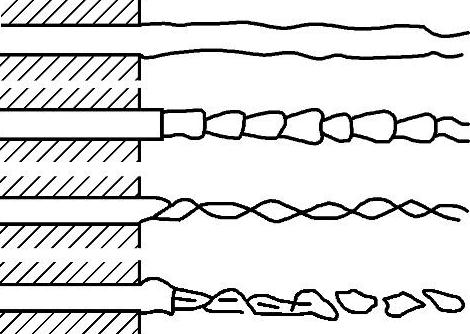

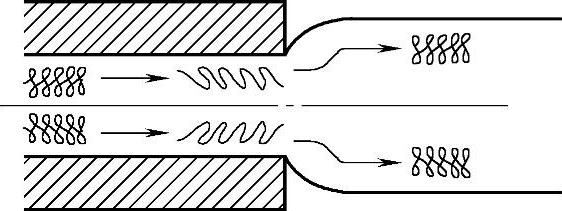

(2)熔体破裂 当熔体在很高的剪切速率下挤出时,因大分子链受到高速拉伸,弹性形变剧增,流体呈弹性紊乱状态,各质点互相干扰,呈不稳定流动,致使挤出物表面粗糙,失去光泽,粗细不匀。随着切应力或速率的增大,当其值超过临界值时,则挤出的熔体呈波浪形、竹节形、螺旋形,甚至断裂成不规则碎片或圆柱,这种现象称为熔体破裂,如图7-15所示。

图7-15 不稳定流动时的挤出物(从上到下应力递增)

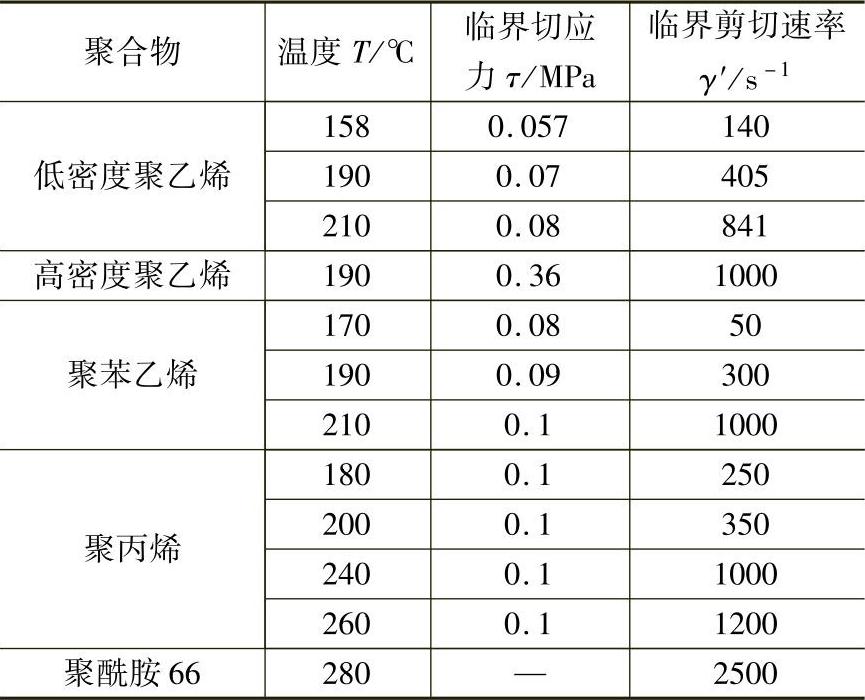

不同塑料均有各自的临界切应力和临界剪切速率值,不同聚合物的临界切应力和临界剪切速率见表7-22。

表7-22 部分聚合物的临界切应力和临界剪切速率

在成型中超过临界值时即会发生熔体破裂,为此在模具设计及选择成型工艺条件时应避免发生熔体破裂,如在选用高螺杆转速、高注射压力及速率,或选用较小截面的喷嘴和浇口等场合都应注意防止超过临界的切应力和剪切速率值,防止注射成型时,当浇口尺寸太小,模腔太大,高速熔体通过浇口时在高剪切速率下发生喷射、蠕动、表面发毛等熔体破裂现象,如图7-16所示。

图7-16 由于喷射在聚甲醛表面造成的瑕疵情况

1—未充模部分 2—喷射流 3—扩展流 4—充模完了 5—喷射造成的表面疵瑕

另外,塑料的临界切应力和临界剪切速率值都是在特定的情况下测定的,因此当条件变化时其临界值也会发生变化。例如,采用长径比小的流道,将熔料入口处(浇口和口模)作成流线型,采用高料温或选用相对分子质量较低或分布较宽的塑料等都可进行适当地调高临界值。

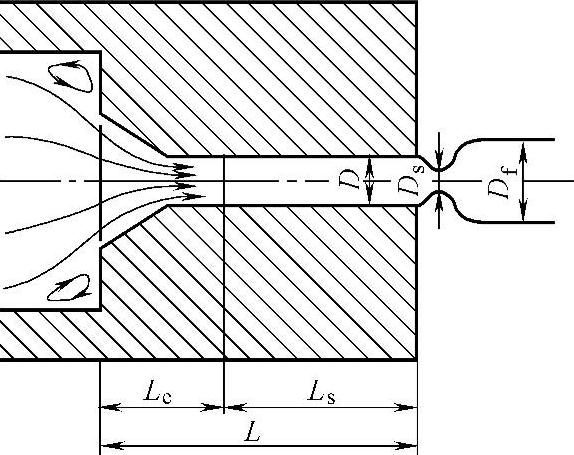

3.熔体的弹性行为

由于聚合物熔体是粘流体,熔体流动由弹性流动和塑性流动组成且呈弹性行为,在注射或挤出成型时在熔料进入浇口或口模时会发生弹性收敛,流出出口时会发生离模弹性膨胀,称其为入口效应和端末效应,从而使熔体产生不稳定流动,如图7-17和图7-18所示。

图7-17 聚合物熔体在管道入口区域和出口区域的流动

图7-18高聚物熔体离模膨胀模型(卷曲线为高分子链)

当熔体流入入口时截面剧缩,压力骤增,分子间距缩小,其结果会导致挤出(注射)功率增大,切应力及剪切速率增大,形成取向性形变、压力损耗和内应力,增加模具及设备的磨损,同时剪切热还易致物料分解。但是入口效应也可提高物料塑化程度,降低粘度,提高注射速度和熔体致密度。

当熔体离开模口时被约束的分子链因突然卸压,即立刻伸展回复原状,因此离口后立即膨胀,膨胀量与管道直径和长度(长径比)、温度、剪切速率、挤压力、流经管道时间、聚合物相对分子质量及分布、支链结构、填料等因素有关。不同的材料在不同的条件下有不同的膨胀量(又称膨胀比),在挤出成型时直接影响制品的尺寸形状和物性,加工时需按膨胀比设计口模尺寸和形状,尤其是挤出异形材时,因各部位膨胀比不一致,给口模设计及挤出加工增加了许多困难。在注射成型时,端末效应有利于熔体填充型腔,但也易发生如图7-16所示的喷射和熔体破裂现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。