图5-14 粘弹体应力-应变特性

a)蠕变 b)应力松弛 c)蠕变回复

研究塑料的蠕变性就是要研究不同塑料在不同温度、湿度、负载下蠕变过程与时间的关系。

1.蠕变过程分析

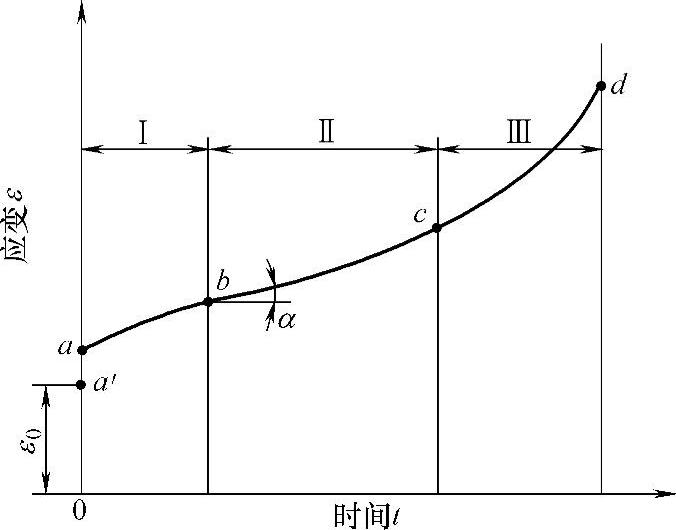

根据蠕变过程中蠕变速度变化的情况,整个蠕变过程可分为若干阶段,如图5-15所示。图5-15中0a为初始负载引起的初始变形,它由弹性变形0a′及塑性变形a′a两部分组成,不属于蠕变变形。当试样在恒定拉伸力作用下,从a点开始才发生蠕变,随时间的延长应变沿abcd曲线变化,曲线上任何一点的斜率即为蠕变速度,它在ab线段时是减速阶段;随之进入bc阶段,此时蠕变速度达最小值,蠕变基本保持稳定进展,可称为等速蠕变阶段;但随着时间的延长到cd阶段,蠕变速度加快,直至d点制品断裂,称其为加速阶段,即为由蠕变引发的蠕变断裂或屈服破坏的过程。

图5-15 蠕变曲线

Ⅰ—起始蠕变阶段 Ⅱ—等速蠕变阶段 Ⅲ—加速蠕变阶段

通常,蠕变起始快速形变阶段不超过数小时;在不稳定的减速形变下蠕变渐趋稳定,蠕变速率几乎可维持在某一定值内,该过程较长,可在数小时至上万小时,其时间长短取决于载荷大小、工作环境和材料性能。

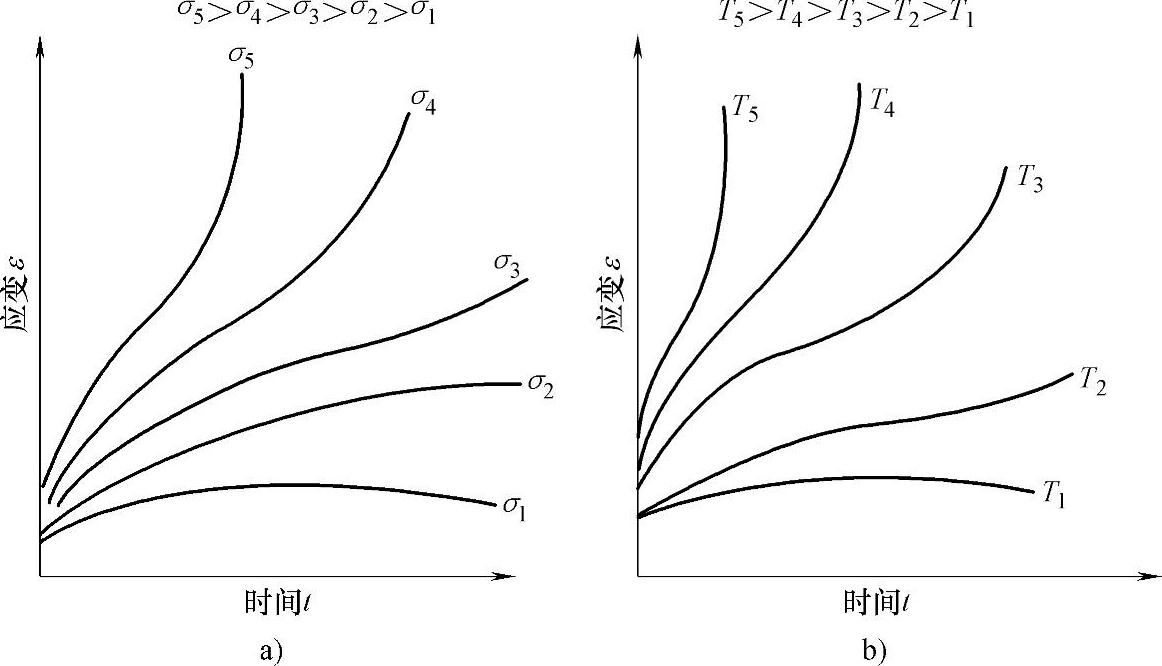

蠕变曲线的形状随材料及工作条件的不同而变化,如图5-16所示,当应力小、温度低时,等速阶段长,不发生加速阶段就断裂;当应力大,温度高时,等速阶段变短,甚至完全消失,瞬时间发生断裂。在选择材料时,尽量取ab段的时间较短,bc段有较长时间和cd段较明显的材料,这样可使制品工作时尽快进入平稳期,应变小,时间长,但最终接近蠕变失效时能有明显的蠕变失效预兆,以便及时采取措施。

蠕变失效有两种形式:一是尺寸变化导致精度被破坏;二是由于蠕变使材料性能恶化,又因尺寸变薄等原因,使制品抗变形能力下降发生蠕变断裂。

蠕变断裂通常以发生银纹或应力发白或剪切屈服等现象为先兆。剪切屈服表现为发生缩颈和两部分材料发生剪切错动。银纹和发白是在材料内部分引发的微孔化形变,并随着蠕变深化联结成纤维化的银纹丝,对透明或半透明塑料呈现变混浊发白的现象,它不属于裂纹,但有体积膨胀现象。它们在外界力或其他介质腐蚀等因素作用下会导致蠕变断裂。韧性材料和脆性材料都会发生蠕变破坏,韧性材料破坏部分有屈服、缩颈或剪切过程出现,脆性材料则主要为脆性断裂,仅小部分有塑性形变。

2.蠕变曲线

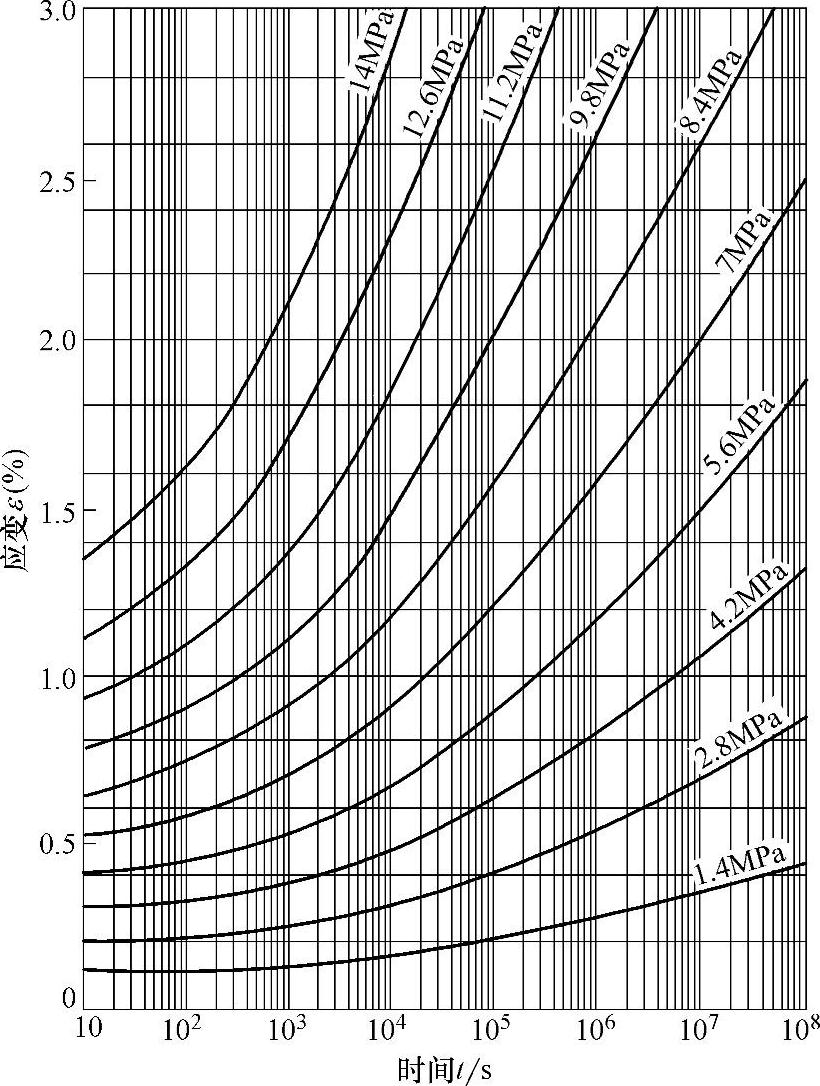

塑料的蠕变性能通常用各种形式的蠕变曲线来表示。其中,以不同载荷下的时间-蠕变应变曲线为常用的基本曲线。不同的塑料在不同受力形式下有不同的蠕变曲线。蠕变曲线应由材料供应商或有关实验室进行试验计算后绘制给出。图5-17所示为PP在拉伸应力下的应变-时间对数等应力蠕变曲线,它是最基本的曲线,这种基本曲线也是蠕变计算的重要资料。

图5-16 不同形式蠕变曲线

a)温度相同应力不同时蠕变曲线 b)应力相同温度不同时蠕变曲线

图5-17 PP应变-时间对数等应力蠕变曲线(0.909g/cm3,20℃)

该曲线是由同一规格的试样在恒定温度和不同恒定载荷下的各组时间-变形曲线组成的。由图5-17可见,在同一温度下,高应力的蠕变时间短,材料较快地由蠕变发展到断裂应变值;低应力时蠕变时间长,当负载减小到一定程度后,蠕变速率很小,蠕变量可长时期保持在某恒定值,材料不会出现蠕变破坏。这种最大应力即为蠕变极限。同时,从图5-17中还可查出在给定负载(初始应力)下,不同使用期限内由该应力产生的应变量,以便在设计时校核在使用期内,应变量是否超过允许值或预测制品的使用寿命。因此,蠕变曲线是不可缺少的重要资料。另外,根据需要还可以从基本曲线演绎出各种形式的蠕变曲线,如图5-18所示。

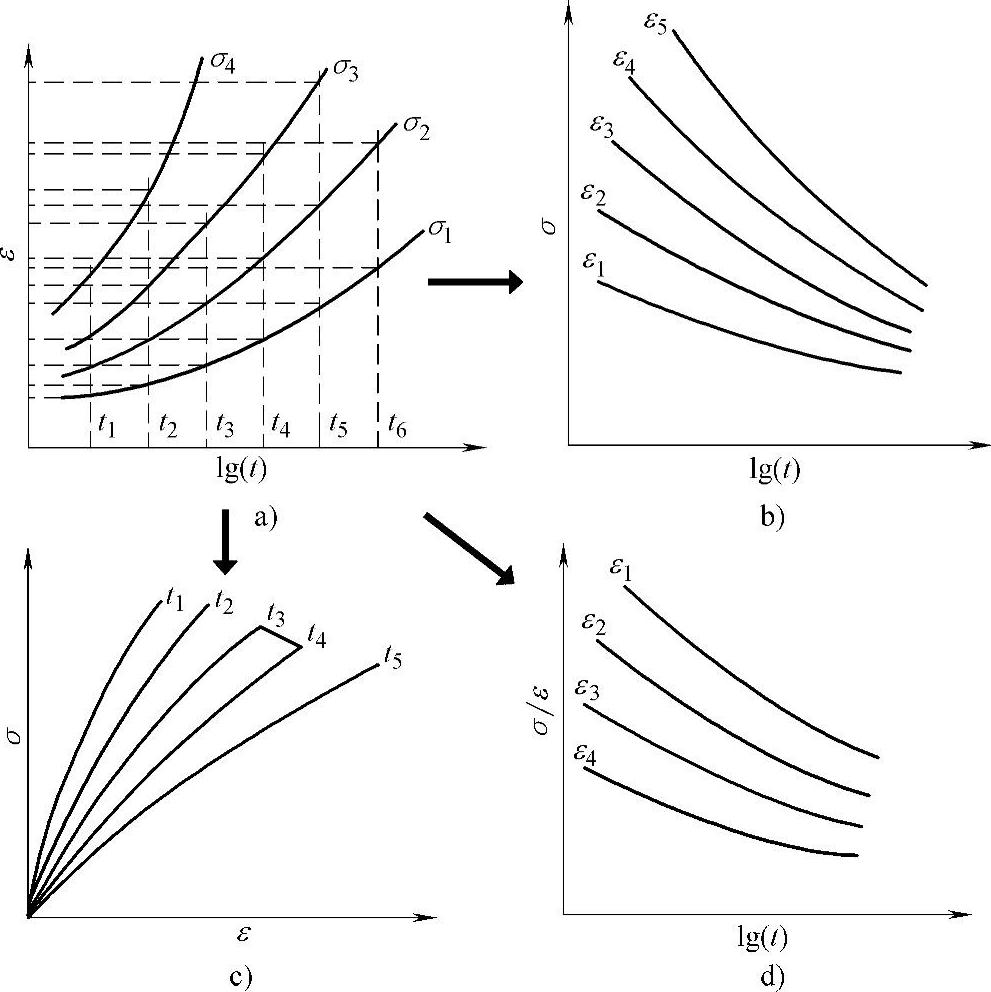

其中,图5-18a为基本曲线;图5-18b为等应变时应力与时间关系曲线,图5-18c可揭示不同时间的应力与应变的关系,也可表示在同一时间内应力与应变的关系;图5-18d可供查阅规定应变及时间下材料抗蠕变刚度(蠕变模量)的大小。各种曲线图可供不同用途选用,如图5-18c可用于预测在使用寿命期内,在给定的应力时查出材料的应变值或在给定应变值时查出相应的蠕变应力。

如果在规定的时间、温度等条件下,将测试各种塑料的等时应力-应变曲线汇集于同一坐标图中,则可很容易比较各种塑料的蠕变性能,如图5-19所示。(https://www.xing528.com)

3.蠕变性能指标

蠕变性能指标是通过蠕变性能试验测定的。相关

图5-18 各种形式的蠕变曲线

a)应变时间对数等应力蠕变曲线 b)应力时间对数等应变蠕变曲线 c)应力、应变等时间蠕变曲线 d)蠕变模量时间等应变蠕变曲线

的标准有GB/T 11546.1—2008《塑料蠕变性能的测定第一部分:拉伸蠕变》;ISO 899.1:2003《塑料蠕变性能的测定》;ISO 6602:1985《塑料三点加载式弯曲蠕变的测定》;ISO 7850:1986《硬质泡沫塑料压缩蠕变的测定》;ASTM D 2990—2009《塑料拉伸、压缩、弯曲蠕变和蠕变断裂的测定》等。

图5-19 不同塑料等时应力-应变曲线(1lbf/m2=6894.76Pa)

拉伸、弯曲、压缩的蠕变特性基本机理是相似的,但负载的形式和度量应变的形式不同。拉伸蠕变试验是对试样施加拉伸载荷,测定不同时间试样发生的长度形变量来求知材料的拉伸蠕变特性;弯曲蠕变试验是采用三点式加载方法对试样施加弯曲应力,测定不同时间试样发生的挠度形变量来求知弯曲蠕变特性;压缩蠕变试验是采用压缩应力,测定不同时间试样厚度压缩形变量来求知蠕变特性。这里主要介绍拉伸蠕变试验时表示蠕变特性的几个性能指标。

(1)初始应力σ0 它是指试验时对试样加载后,单位横截面上所承受力,即

σ0=F/A

式中,F是拉伸负荷(N);A是试样横截面积(mm2)。

(2)应变ε 它指试样承受拉伸力后,单位长度形变,即

ε=[(L-L0)/L]×100%式中,L0、L分别是试样原始长度和加载后形变长度(mm)。

初始应力测定的应变,称为初始应变ε0。

(3)蠕变应变εt 它指试验中任何时刻t所对应的应变,即

εt=[(Lt-L0)/L0]×100%

式中,L0、Lt分别是原始试样长度,及经t时间后试样长度(mm)。

(4)蠕变模量Et 它是指试样起初应力σ0与蠕变应变εt之比,即Et=σ0/εt,单位为MPa或Pa、GPa。

(5)蠕变柔量st 它是指某时刻Et的倒数,常用于衡量其形变的大小,即st=1/Et,单位为1/MPa。

(6)蠕变断裂时间τ 从加满负荷时起,直至试验达到断裂时所经过的时间,亦称为持久时间,单位为min或h。

(7)蠕变极限强度 在给定的温度、湿度下,在规定时间内,试样达到规定的形变(或应变)时,或试样断裂时的初始应力都称为蠕变极限强度,单位为MPa或Pa、GPa。达到规定形变的极限强度常用σat来表示;试样断裂的蠕变极限强度常用σBt来表示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。