粘接又称为胶接,它是将粘结材料涂于两个或两个以上塑件连接面上,叠压后待粘接材料固化,即可将制品互相连接成整体的一种工艺。由于工艺简单、操作方便,可以成为各种连接方法中应用最广泛的工艺。只要选用的粘接材料与制品材料性能匹配,即可获得良好的粘接效果。它不仅可连接塑料,还可粘接陶瓷、金属、玻璃等各种材料,还可用于修补制品。

1.粘接形式及基本原理

按粘接材料的品种可分为粘结剂粘接、溶剂粘接、热熔胶粘接等三种形式。虽然其粘接原理各有特点,但也有共同之处。首先,在粘接时粘接材料都必须呈液态;其次,要求粘接材料的表面能(表面张力)小于被粘接塑料表面的表面能,使粘接材料在塑料粘接表面上可自由铺展、流平,具有良好的浸润性;第三,在一定的压力下,沿接触界面的塑料分子对粘接材料分子有较大的吸力,使粘接材料分子可牢牢地吸附在塑料表面上,称为吸附性,两者距离越近,则吸附性越强。

表3-9 常用塑料焊接方法的选择(参考)

注:√为可适用,×为不适用。

在上述前提下,不同的粘接形式可发生各自的物理或化学反应,完成整个粘接过程。

(1)溶剂粘接 溶剂粘接是用溶剂或含有聚合物的溶剂直接作为粘合材料(溶剂粘结剂),粘接不同的塑料时需配制不同的溶剂粘结剂。溶剂常为极性材料,其溶度参数与被粘塑料相近,涂于连接面上,并在两粘接制品压挤之下能浸入塑料表面内,使表面发生溶胀、软化、溶解,粘接界面的分子间互相扩散,与溶剂内的聚合物分子互相纠缠,致使其融为一体。与此同时,溶剂逐渐挥发殆尽(如溶剂中有内含的聚合物,则残留于溶接区内),溶接区即固化形成了具有一定粘接强度的粘接层,即将两个制品粘接为一体。

溶剂粘接最常用于粘接无定型塑料。例如,用PMMA溶于氯仿配制成的溶剂粘结剂,粘接PMMA制品后仍可保持原有的透明度。对多数结晶型塑料,由于有一定程度的耐溶剂性,所以粘接效果稍逊。对PA、PVC等塑料,因其对溶剂的溶解度差故难以粘接。对PE、PP、氟塑料及热固性塑料因均无适当的溶剂,故都不能采用溶剂粘接。

溶剂粘接强度一般都低于原料强度(含聚合物的溶剂粘度较高,粘接强度也稍高),溶剂易导致制品内应力增大引发开裂,溶剂挥发不尽易导致出现银纹等缺陷。所以,对粘接时易产生内应力的制品需特别小心,如丙烯酸、PC、PS、AS、ABS、PSF、PPO等塑料。此外,溶剂一般都为易燃及污染物品,应注意防火及防污染。

(2)粘结剂粘接 粘结剂是以酚醛树脂、环氧树脂、丙烯酸树脂等热固性树脂为基体,配以光、热等活性助剂或固化剂及填料、增韧、增塑等添加剂组成的粘接材料。在粘接过程中由于浸润性及吸附性的作用,使粘结剂与塑料表面粘接一起。与此同时,粘结剂在光、热或交联反应作用下,形成了热固性塑料的粘接层。其粘接强度高(相对于溶剂粘接强度),甚至超过材料自身固有的强度;耐久、耐热、内应力小,可粘接不同种类的塑料,亦可粘接热固性塑料和其他材料,包括金属、陶瓷、玻璃等材料。但是多数粘结剂在粘接过程中需要加热或光固化,而且需经过一定的固化时间后才能达到粘接强度,固化反应时也可能释放气体和水分,配制后的粘结剂需在一定的温度条件下储存,储存期短,过期则失效。因此,粘结剂粘接工艺要求较多。

(3)热熔胶粘接 热熔胶的主要成分有热塑性聚合物及填料、增韧及增塑剂等(不含溶剂),通常在室温下是固态物。粘合时将热熔胶加热到100℃以上,使其熔为液体浸润粘接面的塑料,并传递热量激活分子活动,使其互相扩散、渗透,最终使粘结剂和被粘材料融为一体,冷却后分子链冻结,接合面连成一体。

热熔粘接成本低;不用溶剂;无化学反应(粘接过程只是物理变化过程);粘结剂不易燃,无毒,不易爆,环保性好,固化速度快,性能稳定;粘接范围广。其不足之处是耐热及承受负载能力低,只适用于较低温度及轻、中负载场合。此外,该工艺还需采用专用设备。

2.粘接面的特性

相对于其他连接方法,粘接具有如下一些主要特性:

1)内应力小,应力分布均匀。由于粘接工艺可在低温及常温下进行,制品热应力及变形小,在垂直粘接表面上应力分布均匀,不会因胶粘件上的孔或槽而导致应力集中。

2)多数粘结剂为粘弹性材料,因此具有抗振、抗疲劳特性。

3)可粘接形状复杂的制品、较大面积的制品及异质材料,可用作制品密封的手段,接头表面无斑痕。

4)粘接结构质量轻,对飞机类要求轻质结构的产品有极重要的意义,广泛采用粘接结构件的有机身、机翼、机舱等。

5)粘接强度与接头的形状结构、粘结剂品种、粘接工艺、粘接前表面处理等因素有关。

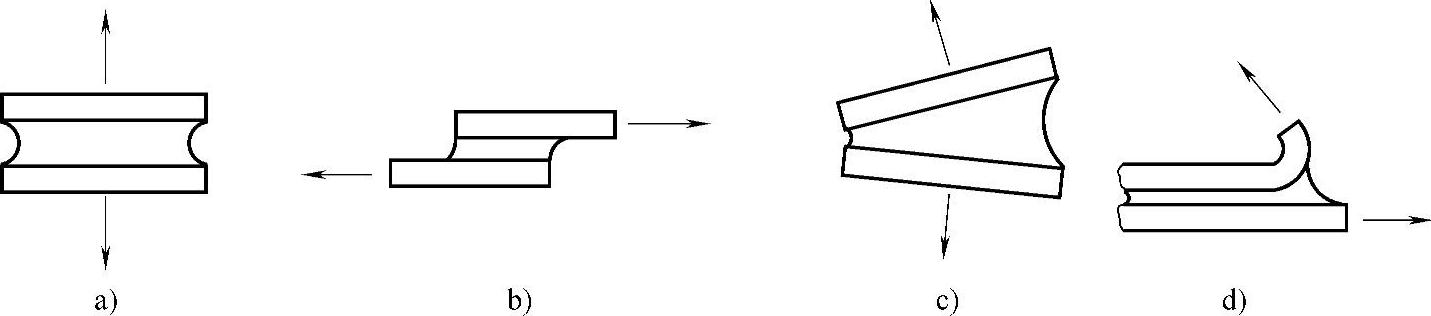

6)尽量使粘接接头承受剪切应力,粘接层阻抗裂纹扩展性差,应避免承受不均匀的剥离应力和劈裂应力,如图3-11所示。

图3-11 粘接件几种受力形式

a)拉伸应力 b)剪切应力 c)劈裂应力 d)剥离应力

7)无论哪一种粘接方法,其粘接区域的材质都是高分子聚合物,不耐高温,工作环境中温度、相对湿度、接触介质等环境因素都会影响其使用性能,需按工作条件进行粘接设计。

8)粘接结构为非拆卸结构,也常与机械紧固并用。粘接后的质量效果,不使用破坏性测试很难判断优劣。因此,在首次使用时,或大批量粘接重要受力件时,必须对粘接效果进行测试。

9)在采用粘接工艺时,应注意到大多数粘结剂都需要有一定的固化时间,其固化速度会影响制品的生产周期和工时;有些粘结剂有毒性,要注意安全生产及环境保护;另外,有些粘结剂储存时间有限,且必须保管在规定的环境条件下,否则就会导致失效、报废。因此,对已储存较长时间的粘结剂应预先检定其性能,合格后才可使用。

3.粘接工艺

粘接效果(粘接强度,使用性能等)决定于粘接接头设计、粘结剂的品种及与被粘接件材料配对性和粘接工艺三大因素。粘接工艺的具体工艺条件及参数,由各对被粘接件的材质及粘结剂品种决定,可参照粘结剂使用说明择取。

各种粘结剂其粘接工艺过程大体是相似的,其流程为:粘前表面处理→粘结剂配制及检测→涂覆粘结剂;清理并晾干→粘接固化→质量检查等。

(1)粘前制品表面处理 其目的与涂装工艺的表面处理目的相同,具体处理方法也相似。可采用脱脂、清洗、去静电、机械打磨、抛光、喷砂、放电、火焰、等离子辐射、引入极性基团等各种物理、化学及特殊方法对粘接表面进行去污、去静电、净化、粗化、活化等处理,最终目的是提高被粘接表面的表面能、活化性能,为粘结剂创造良好的浸润及吸附条件。

(2)配制和检测粘结剂 市场上粘结剂有上百种品种,在选择适当的品种使用时,要注意其有效期,而且要检测其粘接效果。对于双组分配制的粘结剂,则需按比例配制,最好随配随用,大量生产粘接件时,则更需预先检测,注意保存及储存期限。

(3)涂覆粘结剂 经表面处理后的制品,最后还须用脱脂溶剂清洗,干燥后应立即涂覆粘结剂,如果滞留时间过长,则会导致表面“钝化”,尤其对PE、PP等非极性难粘接的材料更应注意防止再污染。涂覆粘结剂的方法很多,根据粘结剂的工艺性能有喷涂、刷涂、浸渍和贴膜等,涂层的厚薄要适当,要均匀无缺,且无气泡。

(4)清理和晾置 清理粘接面的多余粘结剂,并晾置适当时间,释放溶剂及挥发物,待涂层呈粘胶状态时即可进行粘接。

(5)粘接固化 当被粘接件沿粘接面粘合后,按粘结剂规定的工艺条件,在一定的温度、压力下保持一段时间,使其固化,粘接后的粘接件应酌情在自然环境中存放一段时间,使其充分固化,去除应力后再使用。(https://www.xing528.com)

(6)质量检验 在粘接过程中,由于操作不当也会导致质量事故,如粘接层含气泡、溶剂挥发不充分,固化不良,涂层太厚、太薄或不均匀,粘结剂粘度低,含固量少,工艺条件不准确等原因都会发生粘结质量问题。其中,粘接强度、粘接是否失效是最主要的检查项目。粘接失效有两种形状,一种是脱层破坏,往往沿粘接界面脱开后,一个制品粘接面上粘着粘接材料,另一个制品表面光滑平整。这是粘结剂内聚力大于粘接力的缘故。另一种为失粘破坏,沿断开面有凹凸不平的粘接料块,这是由于粘结剂内聚力太小的缘故。通常,连接失效发生在接头受拉伸、劈裂、剥离负载的场合。所以在首批生产或大批量生产时,都应进行破坏性试验,在生产过程中可采用目测、敲击、撕拉等方法检测,或采用超声波无损检测仪检查粘接层内部质量。

4.粘结剂的品种及其应用

目前,粘结剂有上百个品种,除了常用品种外,还有导电、绝缘、透明、耐高温、耐低温、热敏胶、水下固化胶等各种特殊性能的粘结剂。本书仅对常用粘结剂的品种和应用作提示性的介绍,有关粘结剂的具体的性能指标,需查找相关产品说明书。

(1)粘结剂的选择 首先根据被粘件的材质、刚柔、尺寸、形状,粘接件工作性能要求、可选用的接头形式粗选粘结剂品种,然后深入了解各种的性能指标、配方、工艺要求(固化温度、压力、固化速度、储存期限)及操作要求难易、成本等基本性能,最后择优选取。

(2)粘结剂的分类 市场上的粘结剂有天然粘结剂,如皮胶、骨胶、淀粉、沥青等;高分子化合物粘结剂,如热塑性或热固性树脂、橡胶、树脂橡胶复合物等;无机粘结剂,如磷酸盐、硅酸盐、硼酸盐粘结剂等。这里我们只介绍高分子化合物粘结剂。按其性能和用途可分为两大类:

1)结构型粘结剂。该类粘结剂主要以热固性树脂为基体,再配入固化剂、填料、稀释剂,以及克服硬脆性用的增韧、增塑剂而成。在基体中也常加入橡胶、热塑性树脂,如丁腈橡胶、聚乙烯醇缩醛、聚酰胺等改善粘接强度并增加柔性。这类粘结剂有较高的粘接强度,常温剪切强度>6.9MPa,耐热性好,工作温度为60~150℃,常用于粘接受力结构件,如铝合金壳体、塑料夹心板、蜂窝结构等。常用的树脂有酚醛、环氧、丙烯酸树脂。高温粘结剂有聚酰亚胺(220℃)、聚氨酯树脂(120~150℃)及结构型环氧胶(200℃)等。

2)非结构型粘结剂。这类粘结剂包括橡胶类和热塑性聚合物的热熔性粘结剂等,它们的耐热及承受负载能力低,常用于粘接非金属材料,如粘接层压板、塑料复合制品等。其中,橡胶类粘结剂用量非常大,它们以氯丁橡胶(CR)、丁腈橡胶(NBR)、丁苯橡胶(SBR)为主体,配入固化剂、增粘剂、颜料、填料等添加剂而成。热熔性粘结剂有聚乙烯、EVA、聚酰胺、聚氨酯等。

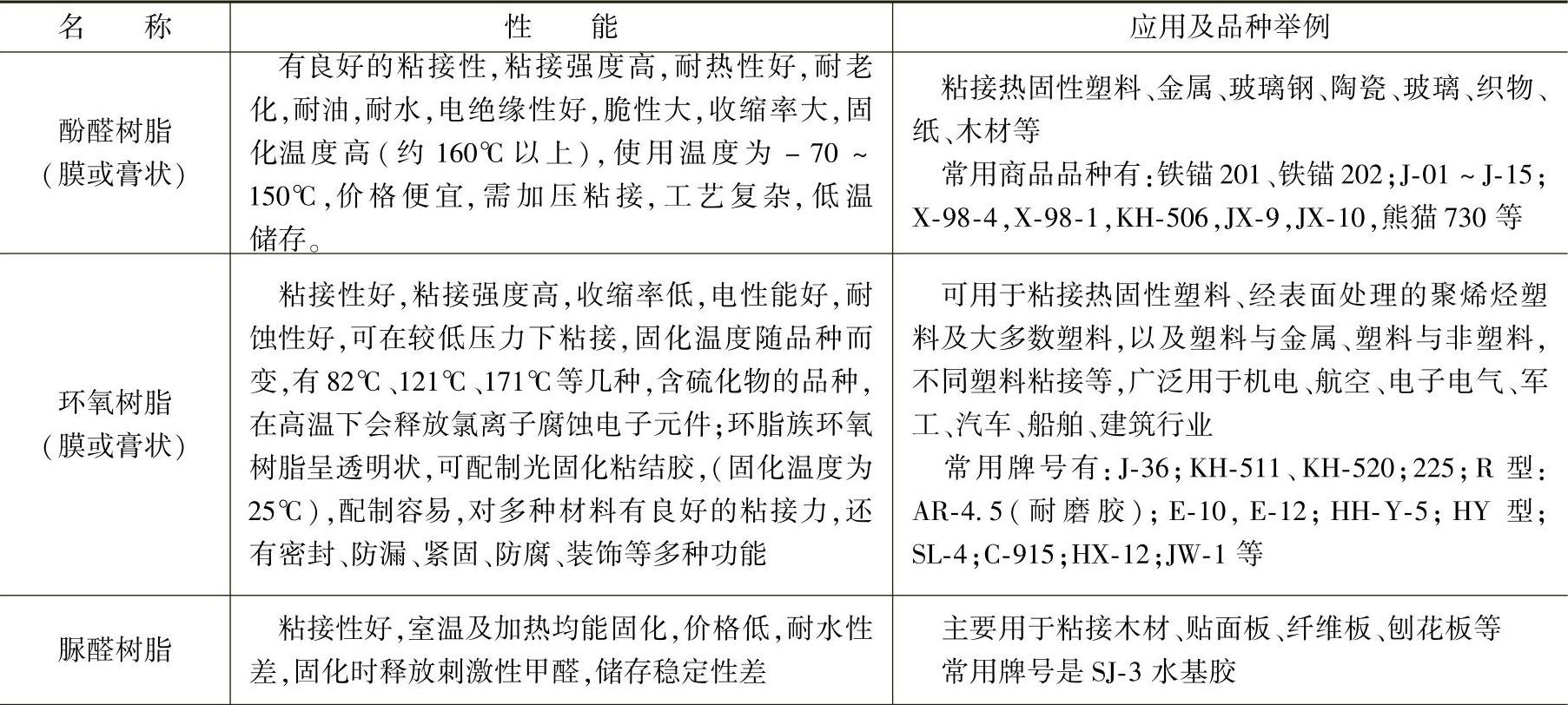

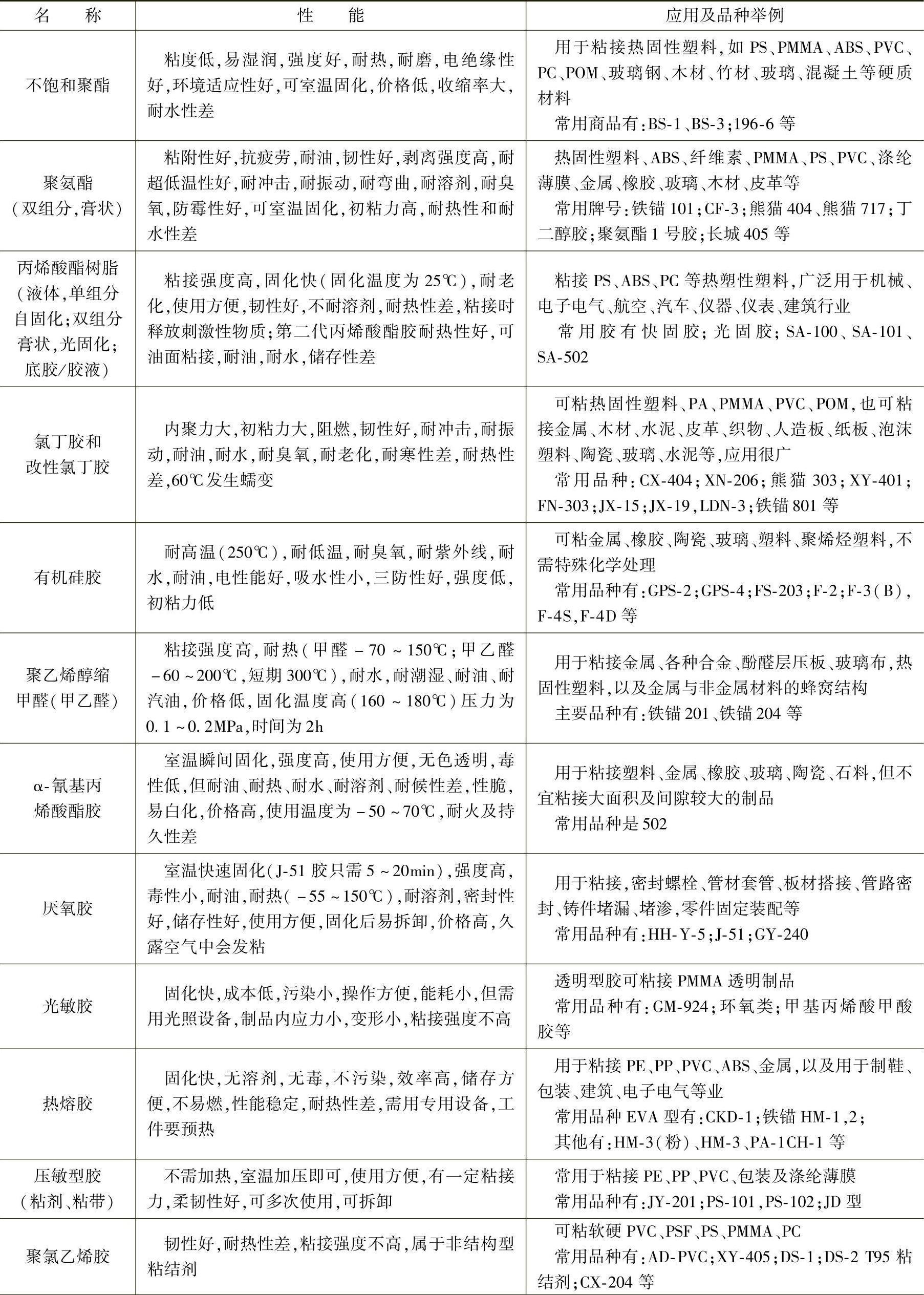

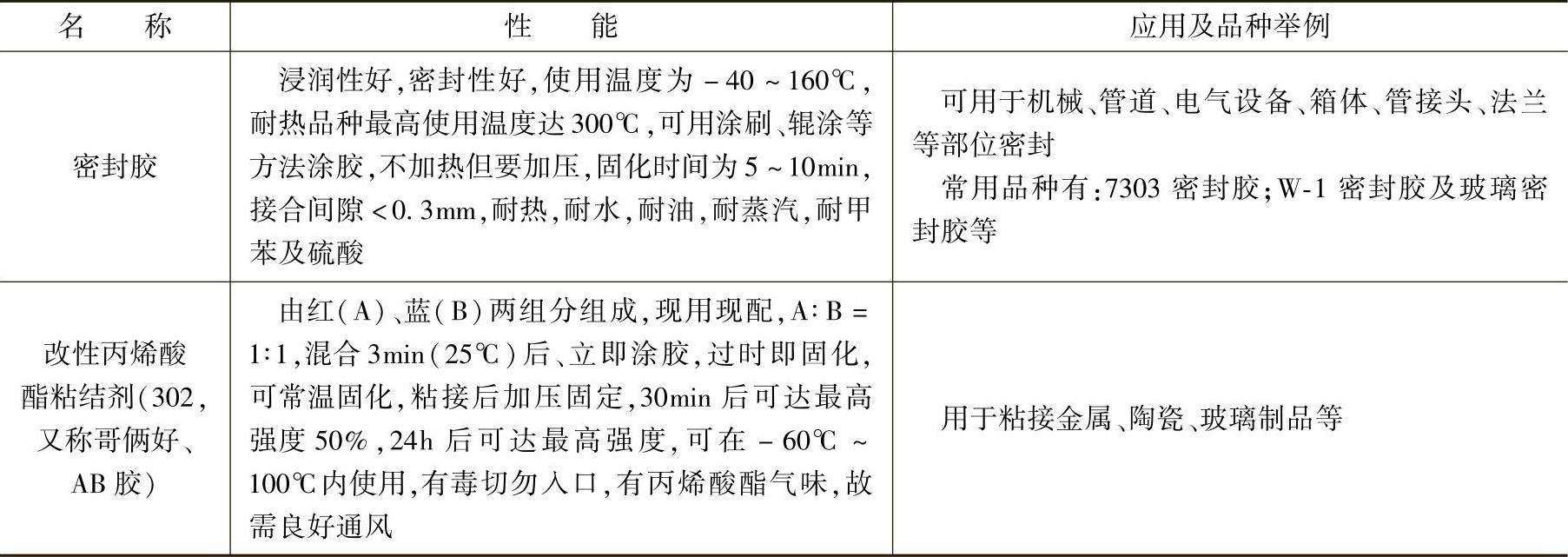

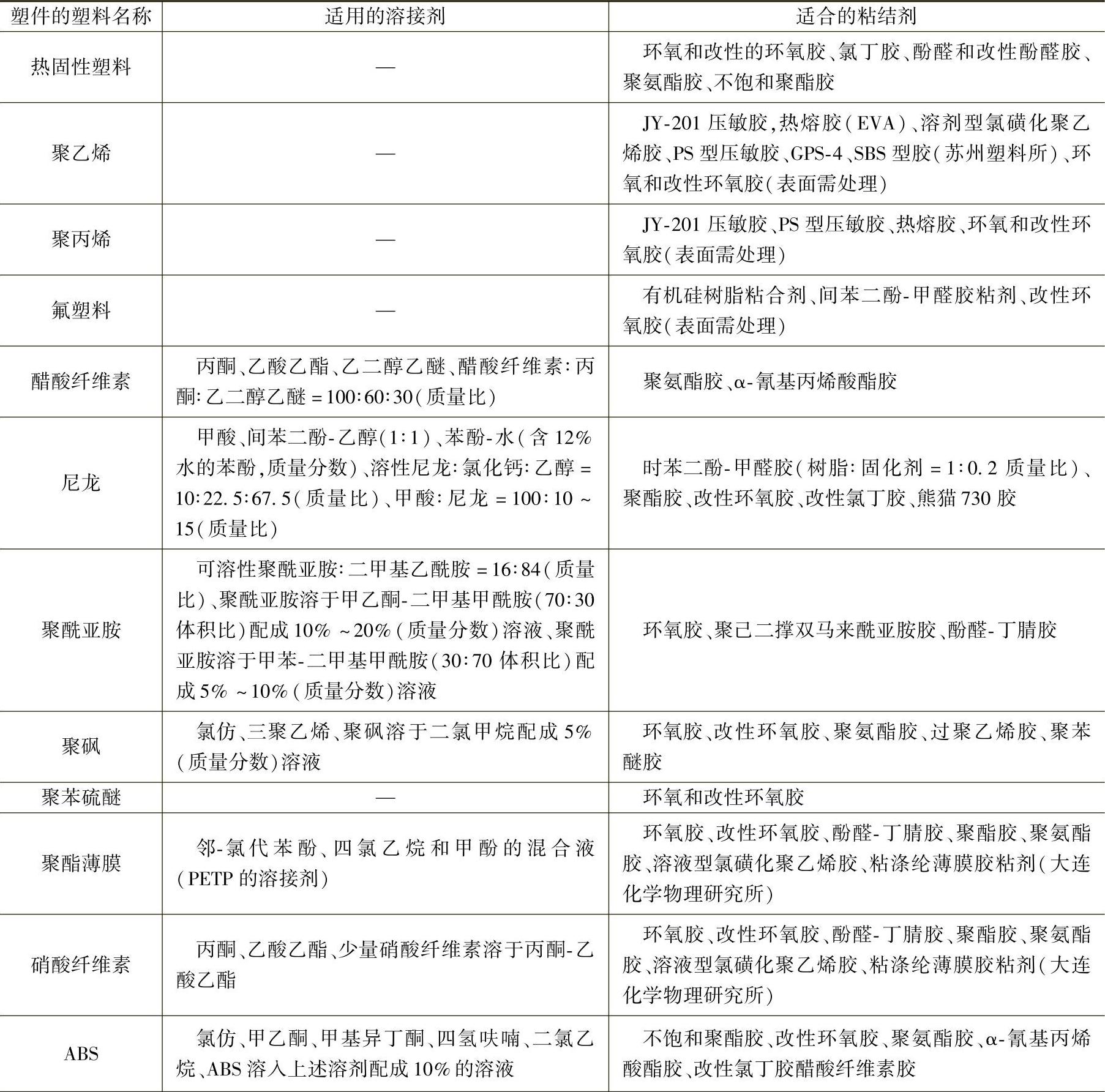

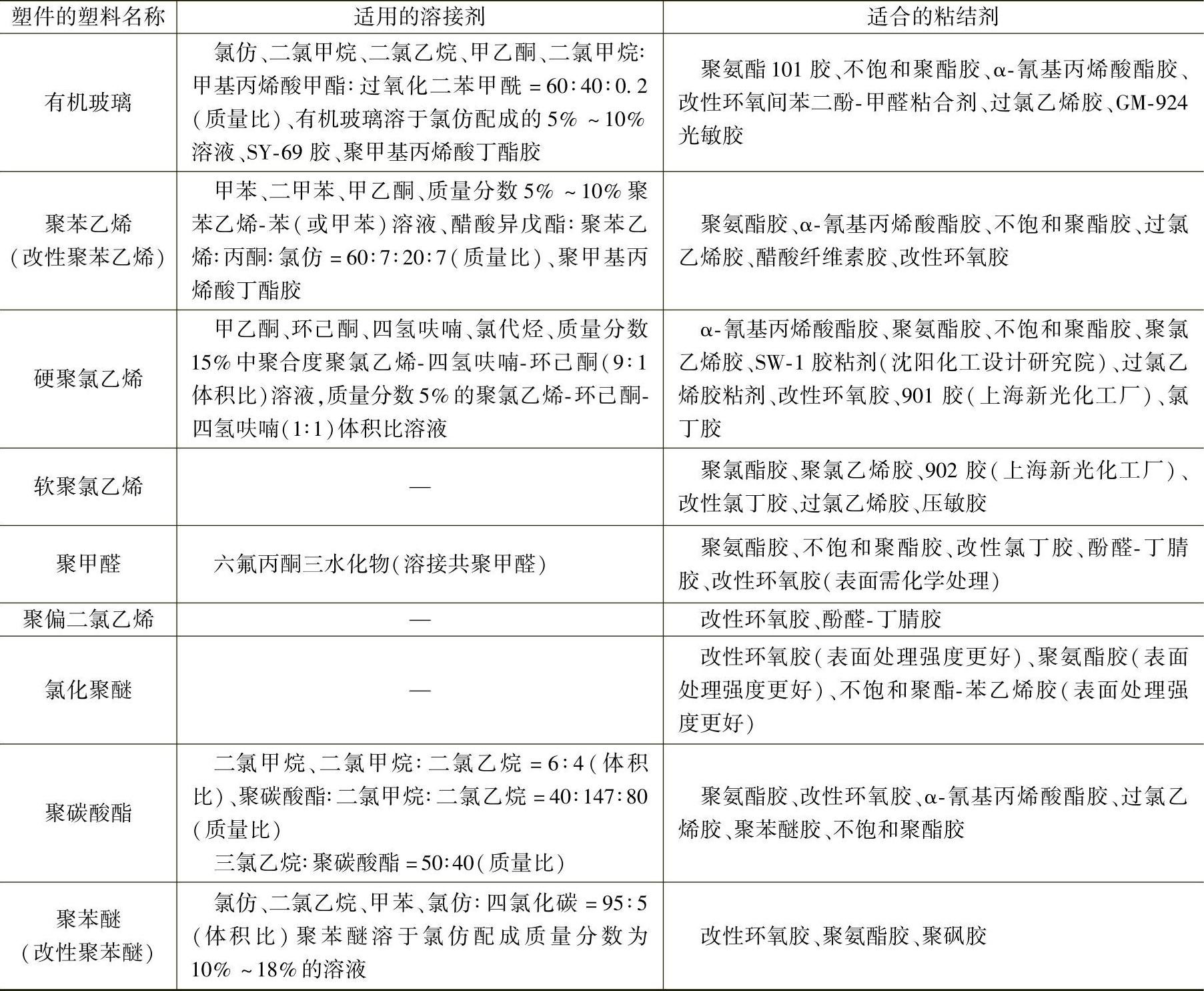

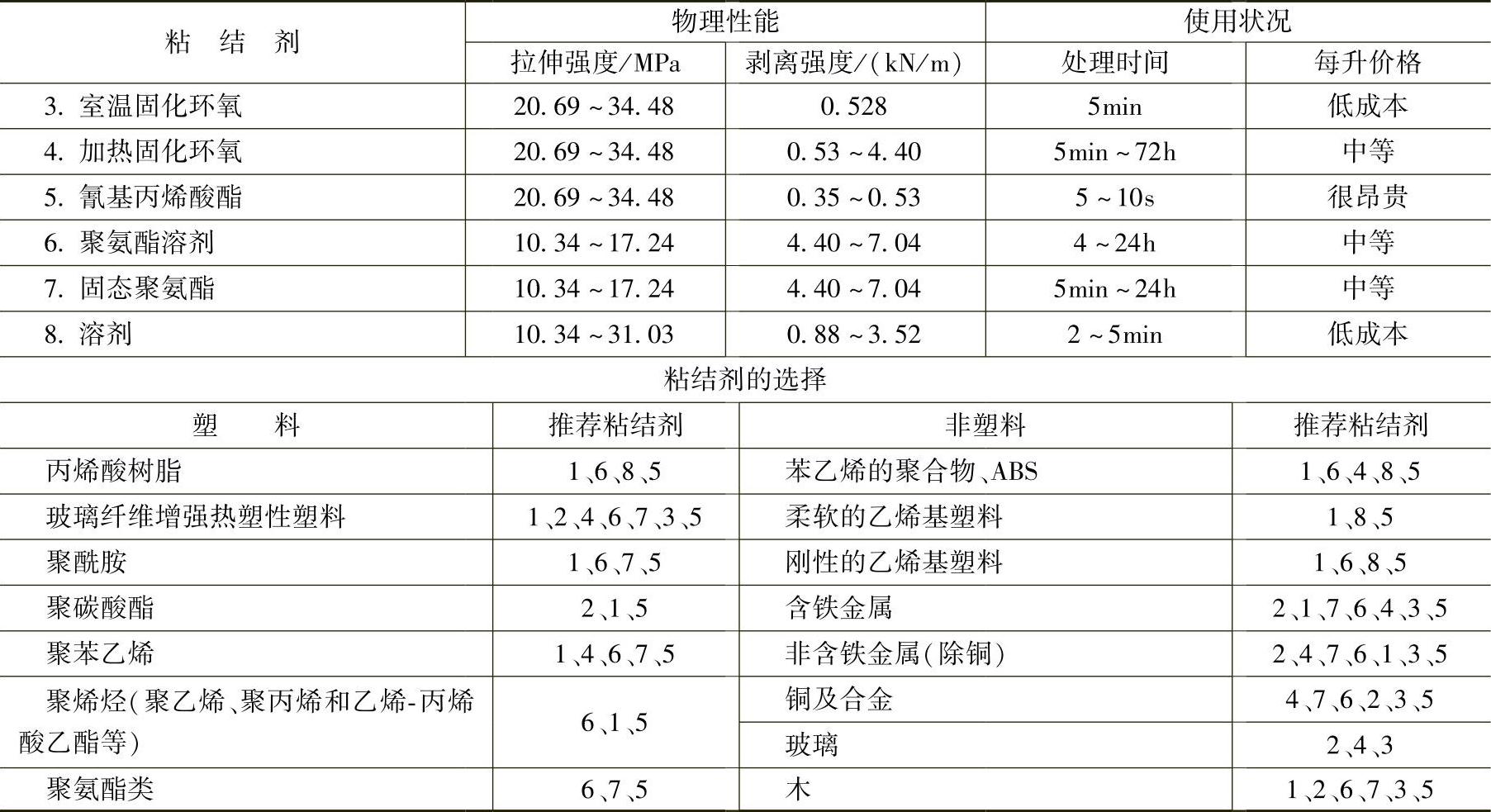

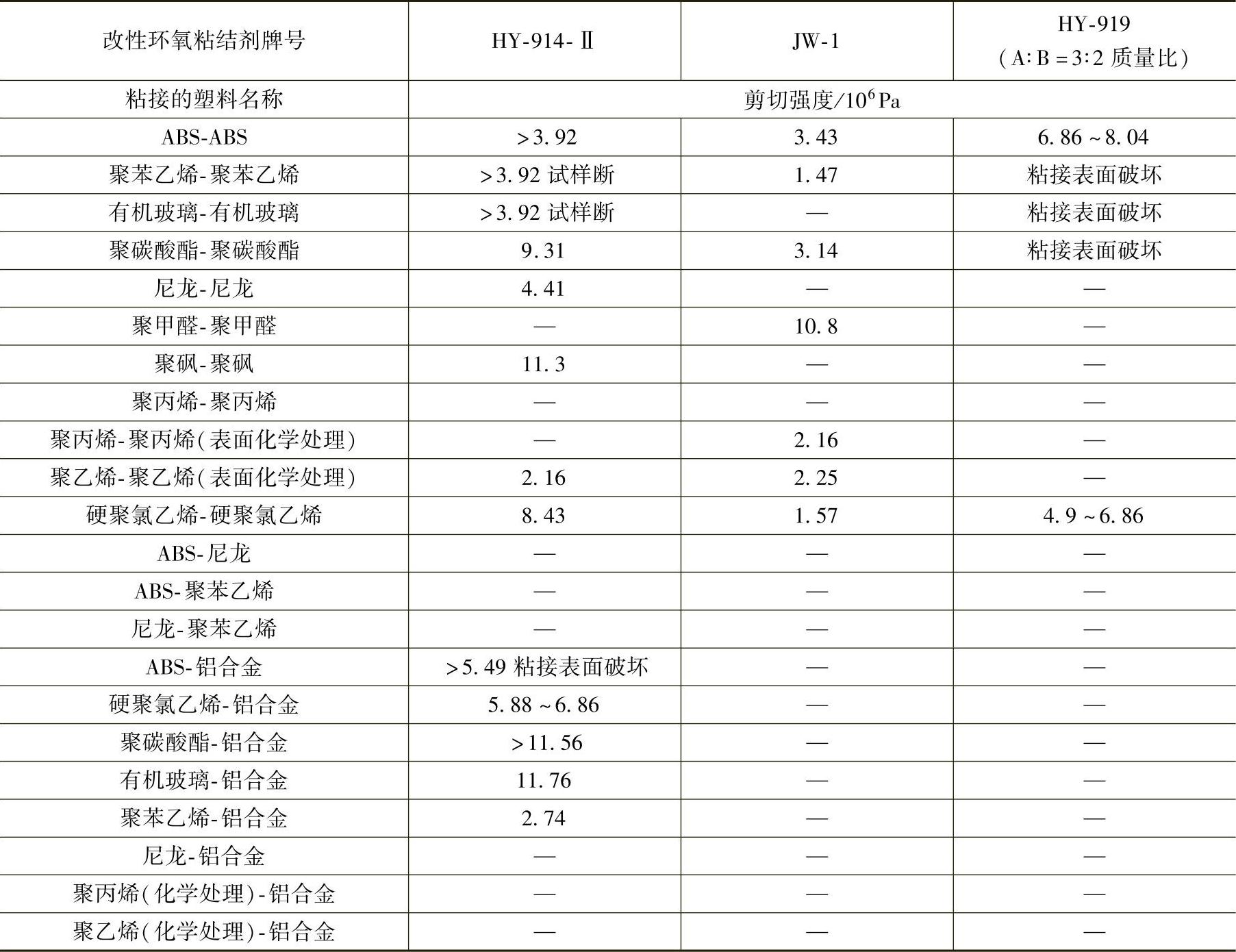

3)常用粘结剂品种及其用途。为了便于读者检索粘接材料,这里从有关参考文献中汇编了一些资料,供读者参考。表3-10所列为几种粘结剂的性能、应用及牌号。表3-11所列为粘接塑件的溶接剂及粘结剂。表3-12所列为不同材料粘接时粘结剂的选用。表3-13所列为几种热塑性塑料粘接或与其他材料粘接时选用的粘结剂。表3-14、表3-16为部分粘结剂粘接剪切强度。

表3-10 几种粘结剂性能、应用及牌号

(续)

(续)

表3-11 粘接塑件的溶接剂及粘结剂

(续)

表3-12 不同材料粘接时粘结剂的选用

注:1—环氧-脂肪胺胶;2—环氧-聚酰胺胶;3—环氧-聚硫胶;4—环氧-丁腈胶;5—酚醛-缩醛胶;6—酚醛-丁腈胶;7—聚氨酯胶;8—丙烯酸酯类胶;9—氯丁橡胶胶;10—丁腈橡胶胶;11—乳白胶;12—溶液胶;13—热熔胶;14—无机胶。

表3-13 几种塑料粘接或其他材料粘接时选的粘结剂

(续)

注:若是不同材料粘接,选用共容的粘结剂。如ABS与钢粘接,可选用1、4或5粘结剂。

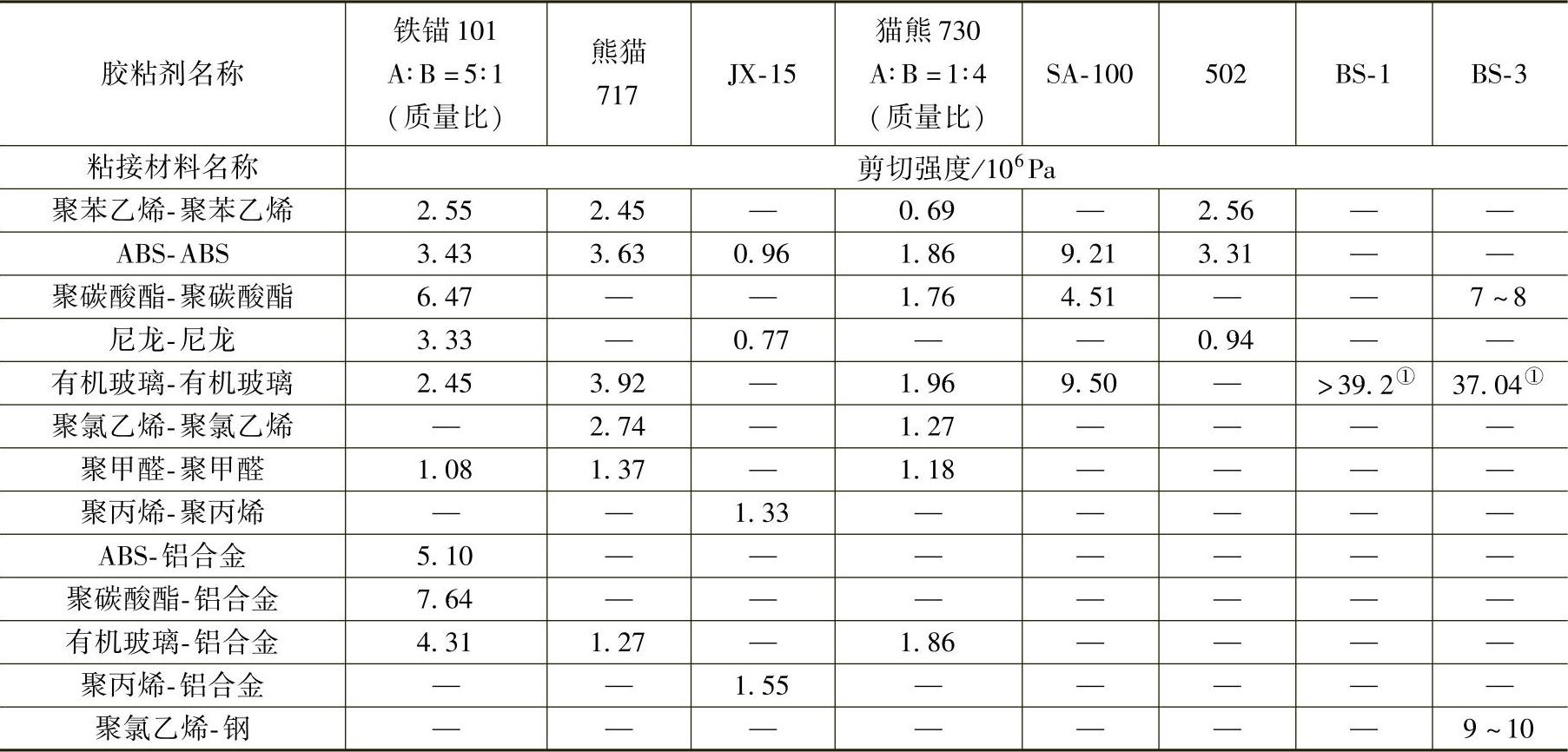

表3-14 用改性环氧粘结剂粘接塑件的剪切强度

表3-15 部分粘结剂粘接塑件的剪切强度

①为压剪强度。

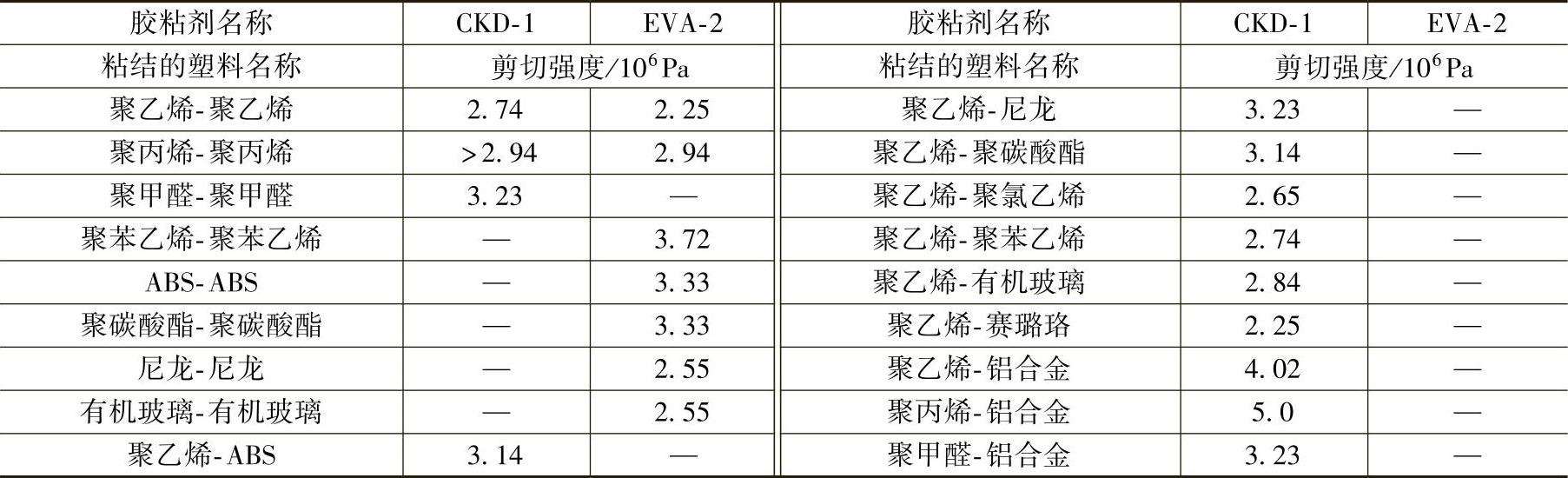

表3-16 用热熔胶粘接塑件的剪切强度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。