在产品结构设计时,常会将两个或两个以上的塑料零件(或型材)组合成一体的结构。组合的方式可分为可拆式的和不可拆式的。塑件焊接为不可拆式的一种结构,主要用于组合热塑性塑料制品。下面介绍常用的塑料焊接方法。

1.加热工具焊

这种工艺是利用加热板、加热片或烙铁为热源,对两个塑件直接接触的待焊表面加热,使其达熔融状态,(一般熔融层深度以3mm为宜)、立即撤去热源叠合加压,并保压直至冷却固化焊成一体。

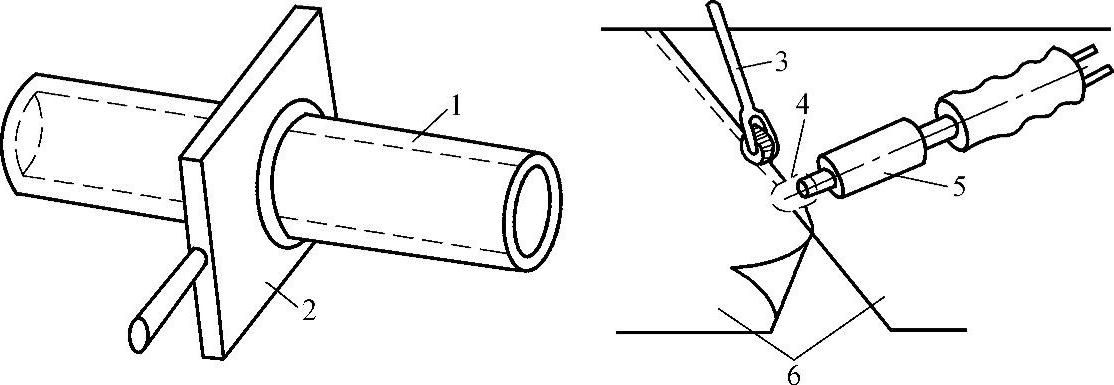

加热板焊接称为热板焊接,有专用的热板焊接机,其工作过程如图3-7所示。

图3-7 加热工具焊塑料管材和片材示意图

1—塑料管材 2—加热工具 3—手辊 4—加热支柱板 5—电烙铁 6—塑料片材

工作时,两焊件对准焊口,热板置于两焊接面中间,对焊件施加轴向力,使焊面与热板均匀接触,热板加热使两焊接面产生熔融,且到一定熔融深度(一般2mm以上)和熔体量时停止加热,撤去热板将两焊件对准后立即轴向加力,使熔体互相扩散、缠绕、熔合在一起,冷却固化后即成整体焊件。热板工艺方法简单,焊缝强度可达原料强度80%以上,但必须控制焊接参数,包括热板温度、加热时间、接触压力、保压时间、总焊接时间等。焊接参数与塑件熔融温度、熔体强度、焊接面积、熔融深度、焊接面形状等因素有关。熔融深度一般在2mm左右,挤焊时轴向压缩0.4mm左右,挤焊时熔化区塑料不得歪斜、扭曲、凹陷或其他缺陷,它们都会影响焊接强度或产生内应力。部分塑料热板焊加工的焊接参数见表3-4。

热板焊接主要用于焊接不易热解的PE、PP、PC等热塑性塑料管材、板材、型材、中空制品等,如果用分别控制温度的双板焊接机,则可加工两种不同性质的材料,如车辆尾灯中的PMMA透镜与ABS灯罩相焊;PC透镜与ABS、ABS/PC罩相焊等。采用形状与待焊面形状相匹配的热板,则可进行异型焊接面的加工,同时在同台上也可进行两个以上塑件的焊接,但焊接周期较长,一般在10s以上,大型制品要几分钟。

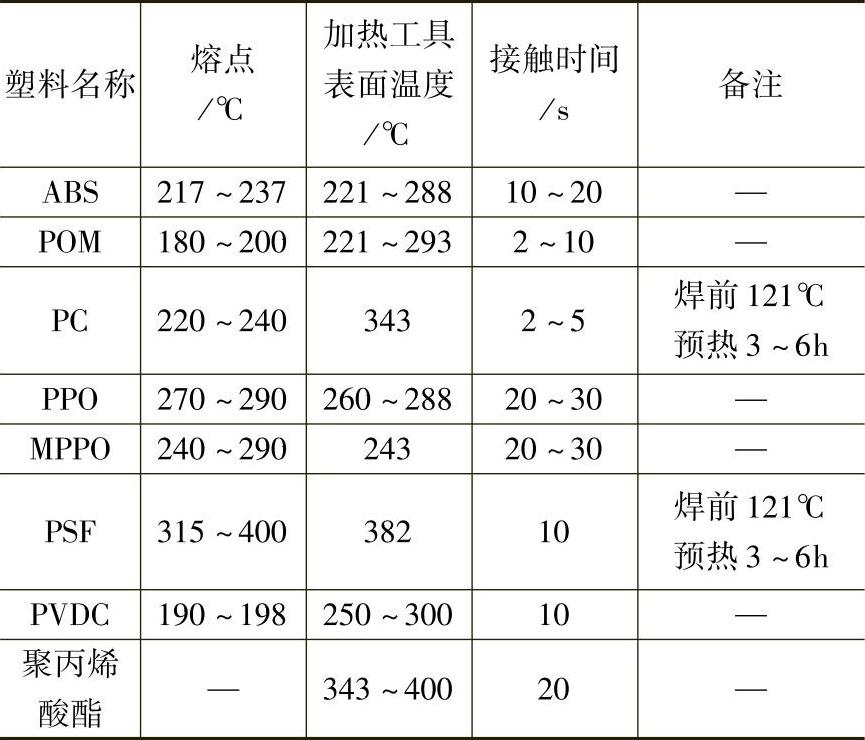

表3-4 热板焊接塑料的焊接参数(参考)

为了保证焊件强度及质量,热板焊的塑料制品应有良好的结构设计。

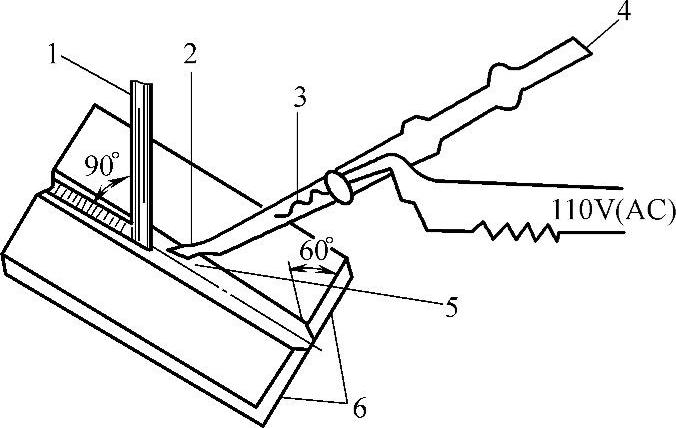

2.热风焊

热风焊又称热气焊,其工作方式与金属氧乙炔焰焊接相似。工作时先将两塑料制品的焊接端面按焊缝结构加工成一定的尺寸形状,然后将两焊接端面相距一定距离固定好等待焊接。工作时,操作者手持喷枪及塑料焊条,如图3-8所示,将经过滤的压缩空气输入喷枪,经加热器加热后喷出热风加热焊条及焊接区塑料直至其呈粘稠状态时对焊条加一定的压力,填充焊缝并与焊接区塑料融为一体,待冷却固化后即形成牢固的焊缝。该工艺能用于焊接大型复杂制品,工艺简单,密封性好,但焊接速度慢,焊缝外观差,焊缝强度为塑料本身强度50%~70%,对操作技能要求高。操作中必须根据制品材料及厚度调节热气温度、气流量、焊枪角度、焊接速度、焊条尺寸(常用焊条直径为3mm、材质最好与被材料相同)、喷口直径及焊缝断面尺寸形状等。

图3-8 热风焊塑料板操作示意图

1—ABS焊条 2—焊接枪喷嘴头 3—加热元件 4—压缩气体 5—该处热风直接吹在板或焊条上(边吹边动) 6—供V形焊接的两块ABS塑料板

热气焊可用于焊接PVC、PE、PS、ABS、PP、POM、PA、PC、PVDC等热塑性塑料,对于表面易氧化的PP、POM等材料,则应采用加热的CO2或N2等气体进行焊接。

3.旋转摩擦焊

旋转摩擦焊也称为旋转焊或旋压焊。工作时两个相互焊接的塑件表面在适当的压力下均匀接触,将一个塑件沿接触平面快速旋转,产生摩擦热使塑料熔融后停止转动,立即施加压力,并保压直至冷却固化,使两者焊成一体。

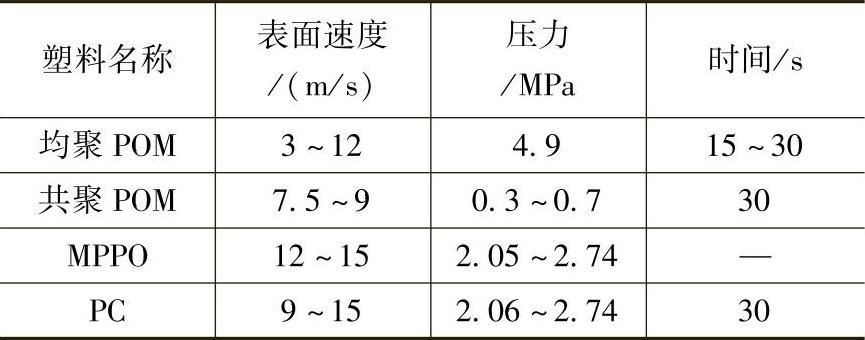

该工艺用于焊接热塑性塑料制品。不同材料的焊接效果不理想。焊接速度快,时间短,一般几秒到十几秒即可焊完。塑料表面不易氧化,密封性好,焊缝强度接近原材料。小量生产时焊机可用台钻或车床改装,大批量生产可选用专用的摩擦焊接机。焊接面必须有合理的结构和尺寸。一般多用于管类、套管类、棒材制品的对焊,塑料熔体粘度不能太低,不宜用于焊接软质塑料。对高熔点材料,最好预热后再进行对焊。由于旋转中心部位线速度很低,因此对焊制品的内外径差不能太大,一般内径与外径的比>0.67,最大外径不宜大于160mm。几种塑料旋压焊参数见表3-5。

表3-5 几种塑料旋压焊参数

4.振动摩擦焊

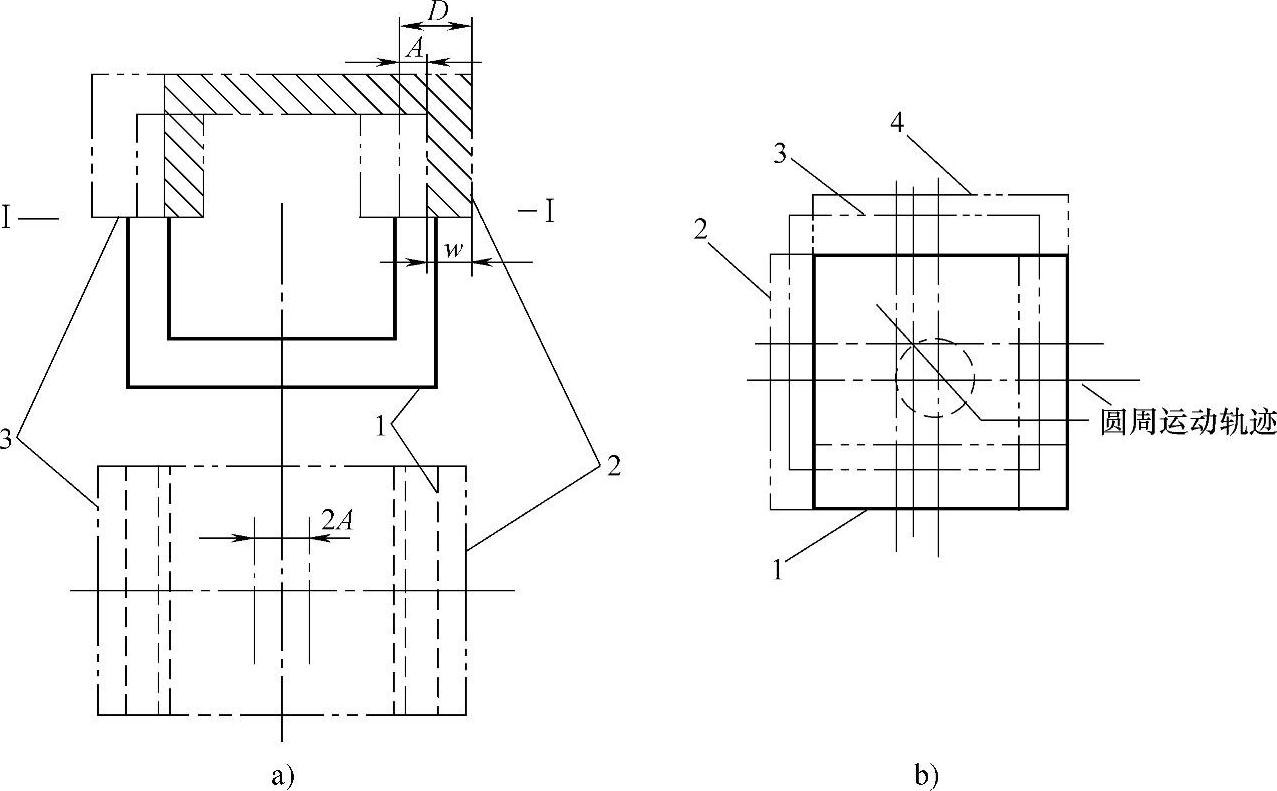

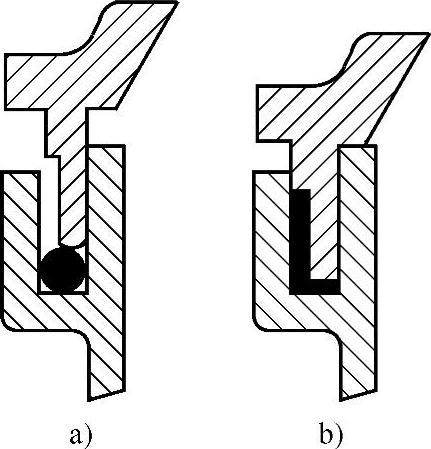

振动摩擦焊简称为振动焊接,工作时两焊接表面在一定的压力下均匀接触,其中一个制品固定于下夹具中,另一个制品固定于振动器上,振动器以一定的频率(120~240Hz)、振幅(0.5~4mm)使对焊表面进行快速振动,发生振动摩擦热,当焊接面开始熔融时,停止振动,对准相对位置后立即加压,直至冷却固化对焊成一体。振动的形式有两种,如图3-9所示。

(1)直线振动 图3-9a中,1为固定于焊机上的制品,2、3分别表示固定于振动头上的塑料件在作x方向左右振动时的位置,上下对焊的制品在压力下沿Ⅰ-Ⅰ平面均匀接触,当振动头带着上半部制品做纵向(或横向)直线振动时,Ⅰ-Ⅰ平面产生摩擦热,使表面塑料熔融。此时即停止振动,上下制品对准后加压,待冷却固化后上下塑件即可焊成一体。工作中由于防止往复振动时制品互相卡住,所以焊接面不能完全脱离接触。这种方法接触面沿壁厚的受热程度是不均匀的,两侧的温度较高,故容易变形,不宜焊薄壁制品。另外,对短纤维增强塑料沿焊接的连接面上沿连接方向有明显的取向性,而且接触压力越大,壁厚越薄,其纤维取向越严重,使焊缝强度降低,尤其在垂直焊接方向拉伸强度低,故不宜选用。直线振动焊也不宜用于焊接圆形截面的制品,但焊接长宽比大于1.5,可用于焊接超声波焊难以焊接的狭长形制品,也可用于同时焊接几对焊件。

(2)角旋转振动 如图3-9b所示,振动头带着制品,以轴为中心,在小旋转角范围内,按圆周运动轨迹做往复圆周振摆运动,图中2、3、4为旋转范围内塑件振动时的位置,由于这种焊接的运动方向不断变化,所以沿壁厚材料受热均匀,侧壁变形小,故可用于焊接薄壁制品、圆形及截面形状不规则的制品,但焊接表面应处于同一平面,不能焊有台阶的平面。而且需计算好振幅和轴线位置,必须保证焊接面始终保持接触,位移量通常为0.75~2mm。

图3-9 两种振动焊接示意图

a)直线振动型 b)角旋转型直线振动幅度受接头表面宽度限制 A—振幅,Amax=0.9ww—接头宽度 D—位移量,D=ZA

振动焊接效率高,加工时间短,一般在30s以内,设备简单,工艺程序容易控制,可焊接形状较复杂、面积较大的制品,但焊接面周边容易产生飞边及熔融不均匀等问题,故需控制工艺条件。其主要工艺参数有振动频率、振幅、接触压力及面积、振动时间等,调节这些参数使熔融均匀并有一定的深度,控制飞边,保证焊缝强度及质量。

振动焊可焊接大多数热塑性塑料,一些难焊接的高性能塑料,如PEI、PPS、PEEK、ABS/PC及高结晶度聚合物也可用其焊接,且焊接无定型塑料效果较好。但不宜用其焊接低模量、弹性或软质塑料,对增强塑料接缝强度较低。另外,回收料及填充料过多的制品焊接效果也不好。

振动焊接的制品的结构应保证有足够的壁厚和刚性,便于找准对焊及考虑飞边溢料的容槽,对焊的制品应尽量选用相同的塑料品种,或熔融温度及粘度相近的材料。

5.超声波焊接

超声焊接方法是利用高频发生器发出的高频电流,经换能器后转换成振动频率为20~40kHz、振幅为0.02mm左右的机械振动能,通过超声波机的焊头将振动能传递给待焊制品,使焊接面间分子间发生剧烈摩擦运动产生高的摩擦热而导致焊接面区域塑料熔融,并在压力作用下融合成一体,冷却固化后即可制成焊件。其焊接速度很快,可在0.2s左右完成焊接,较大的制品焊接时间也不超过5s。

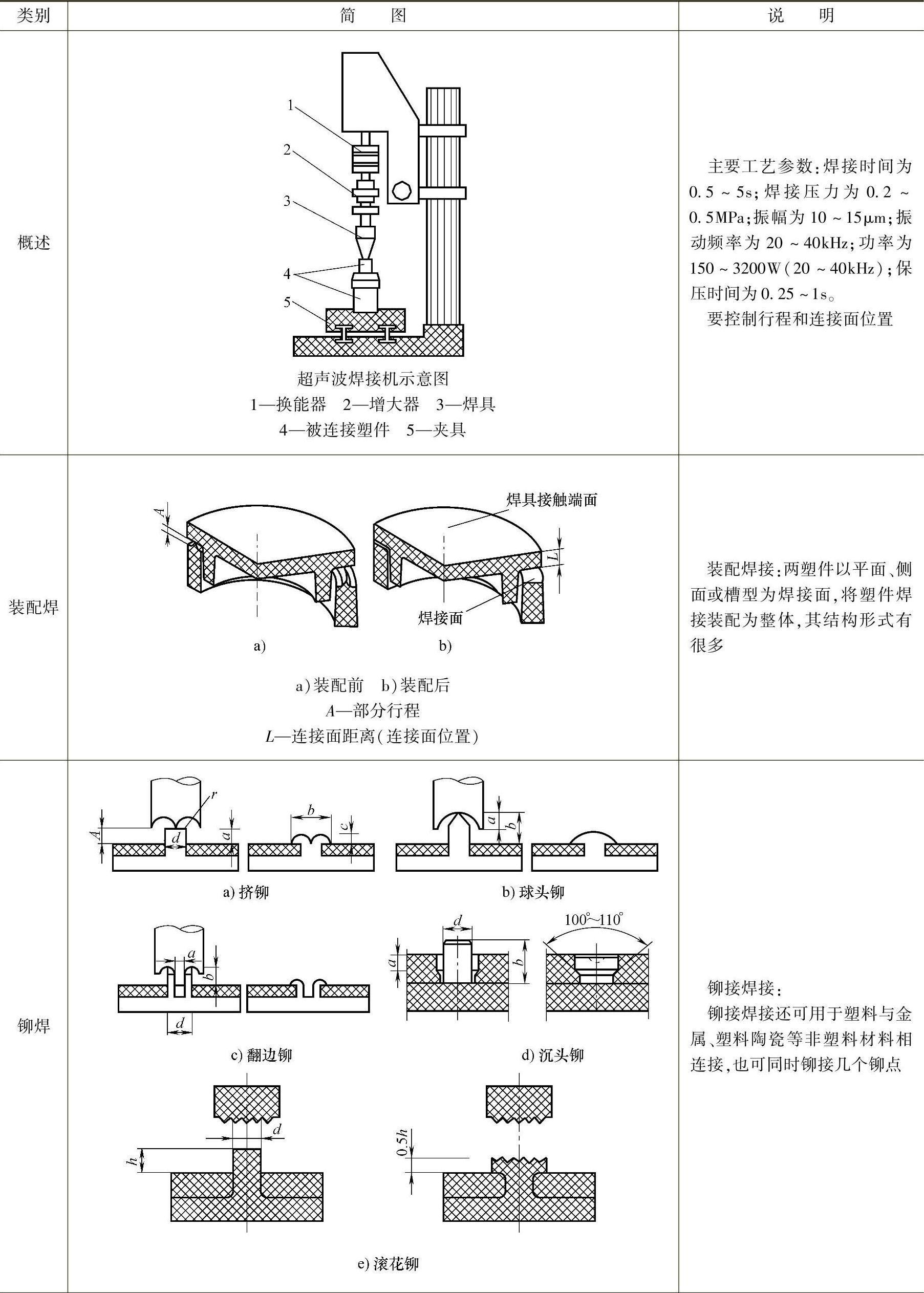

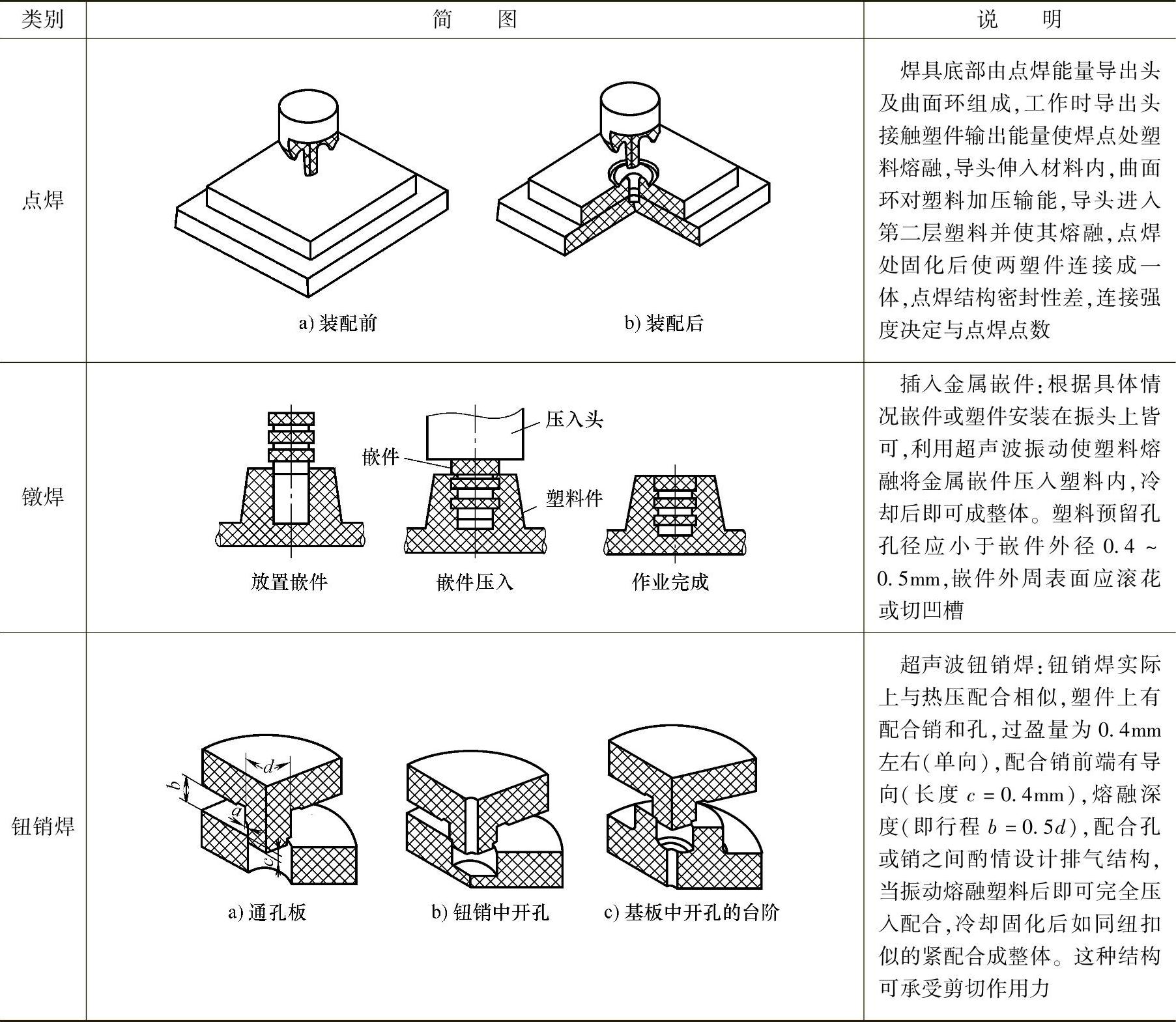

(1)焊接形式 超声波焊接可用于对接焊、铆焊、点焊、镦焊、钮销焊、装配嵌件等各种形式,见表3-6。

(2)超声波焊工艺要求 主要体现在以下几个方面:

1)工艺参数。焊接时间一般为0.5~5s,接触压力为0.2~0.5MPa,振幅为10~50μm,频率为20~40kHz。

2)根据焊接材料、焊缝强度、制品焊接要求(如密封性)及尺寸形状等要求设计焊接面结构。

3)焊头在振动系统中是一个共振零件,焊头的尺寸形状、沟槽、台阶等各项因素都会影响传递振动的性能。因此,要根据焊接制品的尺寸形状,焊接要求设计不同尺寸形状及结构的焊头。通常选用圆形、锥形、矩形截面的形状,其输出端面积应小于输入端(https://www.xing528.com)

表3-6 塑料超声波焊接形式

面积,可达到扩大振幅的作用,取其长度 波长,如20Hz频率的1/2波长为135mm,则焊头长度小于135mm,可发挥共振作用。总之设计应保证焊头能将绝大部分振动能量都传递到焊接面上。

波长,如20Hz频率的1/2波长为135mm,则焊头长度小于135mm,可发挥共振作用。总之设计应保证焊头能将绝大部分振动能量都传递到焊接面上。

(续)

焊头的材料应选用对振动阻抗和损耗低,疲劳强度高、耐磨性好的材料。对低振幅、大尺寸制品选用铝合金材料,但其耐磨性低。钛合金材料的耐磨性及强度都优良。不锈钢及合金钢自身阻抗大,仅用于装配镶嵌等。对于大振幅、高磨损场合可采用镶嵌碳化钛(碳化钨)等材料。

4)控制行程及连接面位置。焊头与制品的接触点为超声波作用点(UAP),可从超声波焊机传感器上读取,即焊接从此点开始,在压力下焊头向下推进,直至终止点(UDP)后超声波输出终止。故焊接时要控制行程。连接面位置指焊头接触面与两制品焊接面之距离。该距离小于6mm为近程焊,大于6mm为远程焊,不同距离选用的焊头也不同,在同一次焊接中不能同时存在近、远两种距离。近程焊适用于无定型及结晶型塑料,远程焊不宜用于结晶料、低模量和柔质材料及热导率高的材料。近程焊应选用高频率,远程焊适用低频率。对较大或较软材料选用低频率及较大的焊头。

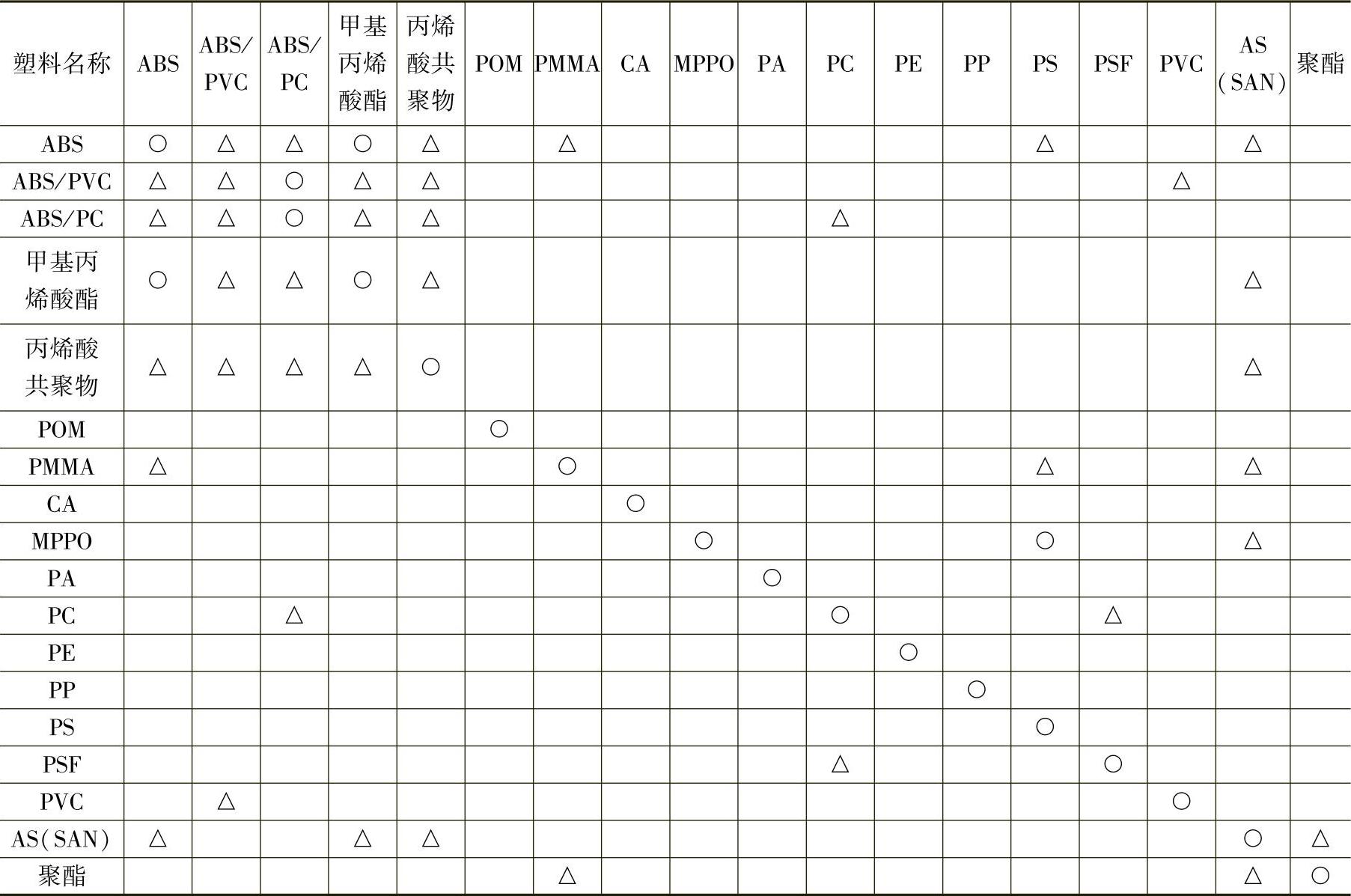

5)选用塑料。超声波焊接只用于焊接热塑性塑料,不同品种塑料的焊接性不同。通常,刚性材料的振动内耗少焊接性好;软质或低模量料、热导率高的材料,以及熔点高、熔体强度高的材料焊接性差。结晶料虽然传递能量困难,能耗比无定型料大,但对熔点明显、热导率低的材料,则也容易掌控焊接质量。另外,塑件表面不干净,有污渍或脱模剂等杂物,或料内填料、回收料、降解料多,或内应力大时,则焊接性差,均不易掌控焊接质量。

实践证明,对焊的塑件品种相同时效果好,如果两塑件用料不同,只有焊接性相近的料对焊才可取得较好的焊接效果。因此,需选用配对材料进行对焊,对焊材料的熔点差应小于20℃。常见热塑性塑料超声波焊材料配对效果见表3-7。

表3-7 常见热塑性塑料超声波焊材料配对效果

注:○为好;△为一般。

(3)焊缝质量 除了上述工艺要求外,下列几种情况也会影响焊缝质量。

1)焊具-塑件-夹具受力系统不稳定。焊具接触中心偏斜,夹具不能平稳地支撑夹紧塑件、塑件刚性不足等因素都会导致塑件偏斜,作用力不均匀,形成非均匀焊接,使焊件变形、错位。

2)过量熔融。为了使塑件充分熔融,有时会发生连接面过量熔融,周边溢料形成飞边影响装配及外观。因此,要注意控制接触压力和焊接时间,调整塑件熔接部分的尺寸和体积,减少熔料。

3)开裂。对焊塑件连接部位的外侧常会出现开裂现象。开裂与熔融过量、受力不均、振幅过大、焊接时间过长有关。另外,塑件上有尖锐的转角也易导致应力开裂,一般应采用圆角过渡,内半径为壁厚的1/2,外半径为壁厚的1.5倍左右。

4)嵌件脱落。如果焊件上有嵌件,则易出现焊后嵌件脱落及嵌件周围塑料降解、变色等问题。因此,嵌件应远离焊接位置,并应控制振幅及焊接时间。此外,如果有文字和标记,应将其置于塑件表面的凹陷处。

超声波焊接需采用专用设备,焊接速度快,效率高,强度好,质量稳定,能耗少,有多种加工形式选用,应用很广,但其焊接长度短,一般在数厘米之内,对较大尺寸的制品则需用多头焊机,焊接成本高。

6.电磁焊接

电磁焊接又称感应焊、磁热焊,其焊接过程如图3-10所示。

图3-10 电磁焊接过程

a)焊接前 b)焊接后

利用高频磁场感应,使由金属粉末和聚合物组成的混合物内部发生高频振荡,由此产生的摩擦热熔融混合物中的聚合物和焊接表面的塑料,并使其互相熔合,冷却固化后即成整体焊件。

混合物是起传热及粘结作用。其中金属粉末一般为微米尺寸的铁粉、氧化铁、不锈钢或其他磁性材料,聚合物常采用与被焊制品相同的材料,如对焊不同材料,也可采用两种不同材料组成混合聚合物或采用第三种与两种对焊件材料都相容的材料。其金属粉与聚合物的配比,按体积比金属粉通常小于15%,按质量比金属粉占20%~60%。

这种工艺焊接速度快,一般用时为3~10s,焊缝强度仅为原塑料的50%,可焊接大型、形状复杂的焊接表面及精度不高的制品。焊接过程中热应力及机械应力小,制品变形小。此外,如果需拆开焊接面,可再次用磁感应加热,从而拆开接头,故它是一种可拆式的焊接方法。

感应焊可用于大多数热塑性塑料及很多不同品种的塑料对焊。对低模量(材料)、弹性体、取向材料、热敏性材料、增强及高填充料等材料都可焊接,甚至还可用于塑料与纸、纤维织物、皮革或玻璃等材料的对焊、目前,常用的材料有ABS、PE、PP、POM、PC、PA等,PA及PC材料焊接前必须干燥处理,对含有金属镶件的制品不宜用此工艺焊接。

磁感应焊接件的连接面要设计相应的结构,以放置混合物,便于对焊件进行正确定位并保证连接强度。

电磁焊接采用专用的电磁焊机,输出频率在3~10MHz,功率为2~5kW。

7.薄膜热封焊

塑料薄膜热封是常用的一种热焊工艺。常用的方法有利用塑料在高频静电场内因其介质损耗产生的热量来熔合薄膜的,也有利用加热工具(如夹头、辊压、金属带等)直接加热熔合薄膜的。这种工艺除强热敏性塑料(如硝酸纤维素等)或在分解温度以下无流动性的塑料(如F4等)薄膜外,多数热塑性塑料薄膜均可采用。常用塑料薄膜的热封温度见表3-8。

表3-8 常用塑料薄膜的热封温度

8.激光焊接

该工艺是利用波长为810~1064nm的近红外线激光束来熔接制品的一种高速、非接触式焊接热塑性塑料制品的方法。要求对焊制品的材料必须一个能透过激光,而另一个能吸收激光。焊接时两件在低压力下夹紧,激光透过一个制品的待焊表面射入另一个制品内被吸收后光能变成热能使接触表面熔融,热量传至前者使其接触表面也熔融,两者熔接成一体冷却后即为整体焊件。

这种工艺焊接精度高,焊接牢固,密封性好。由于无振动,光能可控,焊接应力小,变形小,焊缝精细,肉眼几乎看不出。可焊接透明制品、医用卫生制品和热敏性塑料制品。但是必须选用可透过和吸收激光的配对塑料,对PPS、PEEK等抗近红外线的塑料,则不能用此工艺焊接制品。

9.常用塑料焊接方法的选择

不同塑料各有其可适用的焊接方法。只有选用方法恰当,才能获得较好的焊接效果。常用塑料适宜选用的焊接方法见表3-9。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。