为了使制品具有良好的使用性能,充分发挥所选择材料的性能,成型后的制品常需进行热处理(又称为后处理)加工。需根据不同的目的采用不同的处理方法。

1.消除内应力处理(退火处理)

大多数塑料制品都是在加热熔融或溶剂溶液状态下,经加压或化学反应后凝固成型的,由于塑化不匀、冷却或固化速度不同等多种原因,致使制品存在内应力,特别对厚壁、壁厚不均匀、带有嵌件或结晶型塑料制品更为突出。内应力会降低塑料的多种性能,如强度、耐热性、耐蚀性、耐候性等。因此,对使用性能要求较高和一些对内应力敏感的塑料制品都需要进行消除内应力的热处理加工。热处理方法是将制品置于一定温度的液体介质中(如热水、热矿油、液状石蜡等)或鼓风热空气循环烘箱中或红外线灯烤箱中,经一定的温度加热并保温一段时间后,随炉或其他隔热方法缓慢冷却至室温。在该过程中可使冻结在制品内的内应力随分子链的伸展及组织均匀化而得到释放,从而提高了材料承受外部作用因素(力、热、光及化学介质等)的能力。其加热温度、升温速度及保温时间与制品尺寸形状(尤其是壁厚)、材料特性、加热方式有关。加热温度一般控制在高于制品使用温度10~20℃,低于热变形温度10~20℃。加热时间视制品厚度、材料刚性和加热温度而定,厚壁、刚性强、加热温度低时,加热时间长些。加热温度过高,时间过长都易出现制品变形、物性降低等弊端,冷却过快也会产生新的内应力。

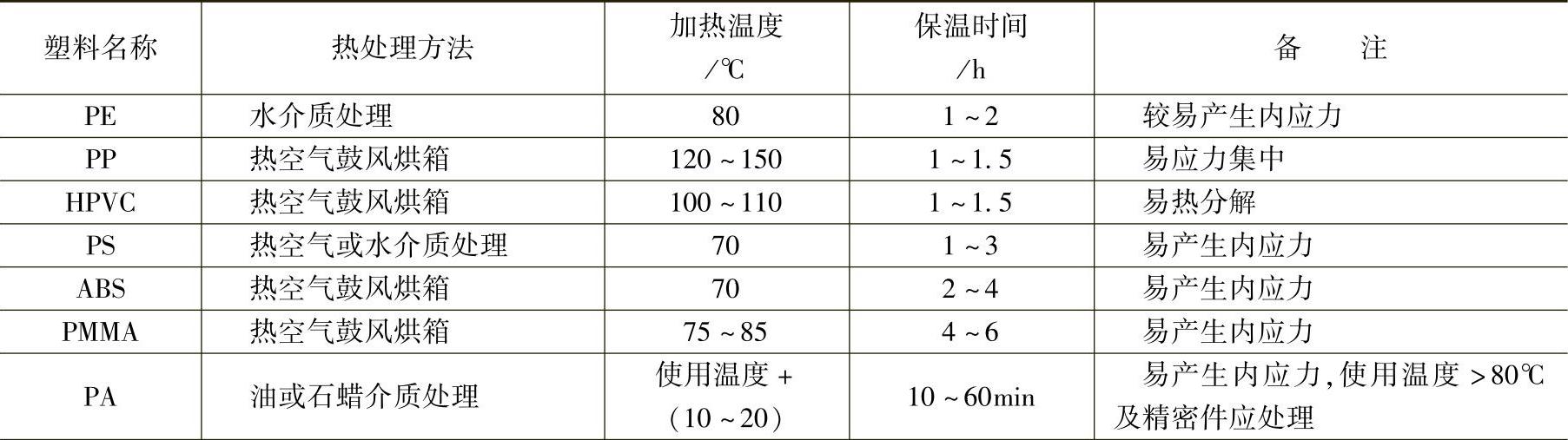

当然,并非所有制品都要进行热处理,如使用温度不高、工作环境外部作用因素不强等要求不高的制品也可不进行热处理。另外,对氯化聚醚等塑料制品,由于材料分子链柔性较好,玻璃化温度较低,在常温下会自行消除一部分内应力,因此当制品内应力不大时也可不进行热处理。各种塑料的消除内应力的工艺条件已在各种塑料性能中详细介绍过。常用塑料的热处理工艺条件见表3-3。

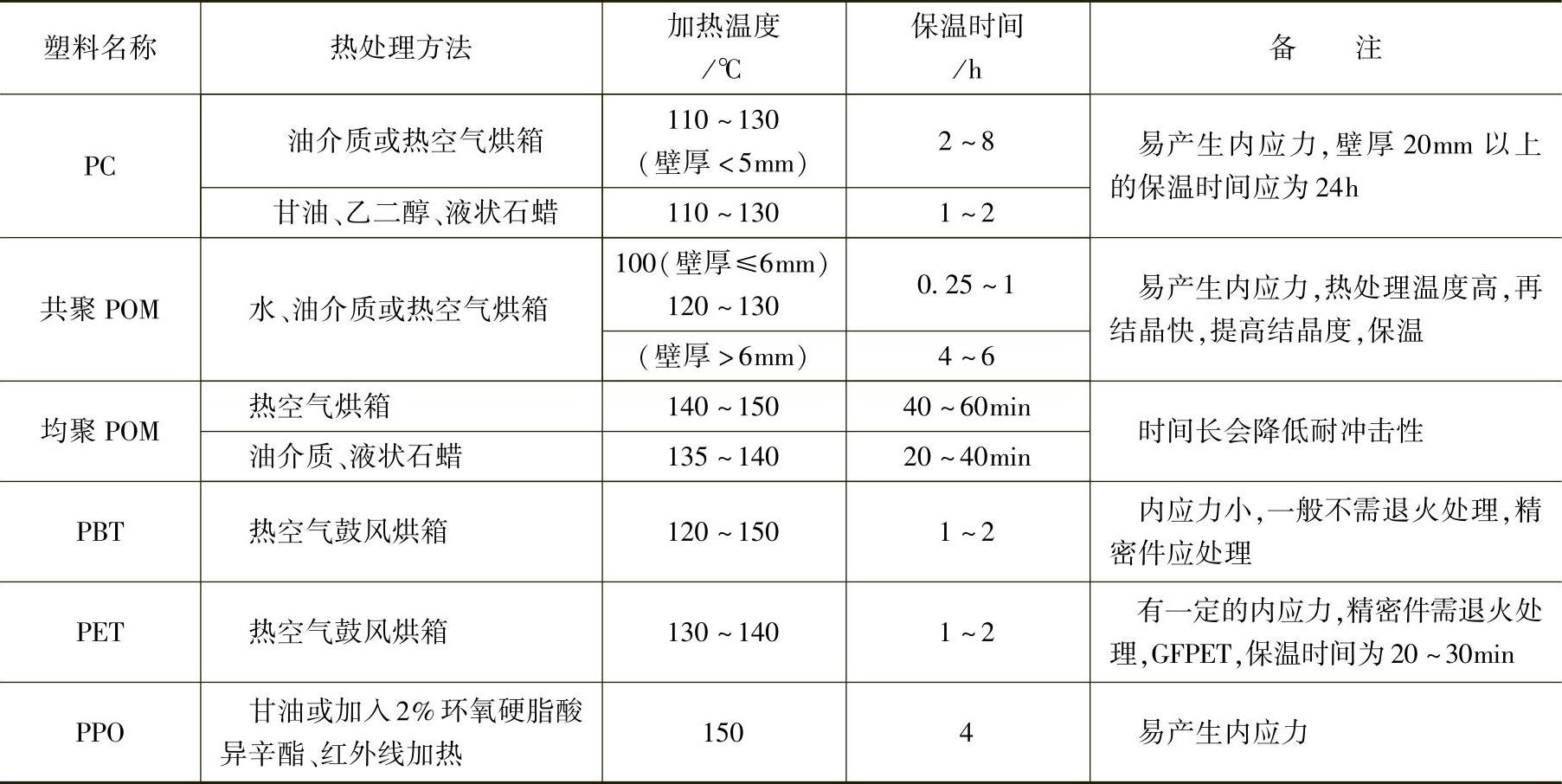

表3-3 常用塑料热处理工艺条件

(续)

(https://www.xing528.com)

(https://www.xing528.com)

制品的内应力大小,通常可用偏振光检验法或溶剂浸渍法来检验。前者用于检验透明塑料制品,将制品放在偏振光镜片间,观察镜片上反射出来的彩色光带面积大小,面积大的内应力大。后者可用于检查各种塑料制品,方法简便。按塑料品种选择有机溶剂,如PS选用煤油,PA选正庚烷,PC、PPO、PSF选四氯化碳,ABS选冰醋酸或甲乙酮/异丙醇(30/70,质量比)等,将制品浸泡在溶剂中,如果在5~15s内,制品出现裂纹,则说明内应力大;在2~5min后无裂纹,则表示制品内应力很小。此外,也可将制品经反复加热冷却循环后,视其出现裂纹的时间长短来判断内应力的大小。

2.调湿处理

对于用吸水性塑料制作的制品,在环境湿度较大或在水中使用时,由于吸收水分会使其尺寸及性能发生变化,影响正常使用,为此要将用干燥原料加工成的制品在潮湿条件中浸泡一段时间,使它充分吸湿达到饱和平衡状态,这样可保证制品在潮湿环境使用时尺寸精度不发生很大的变化,这种处理称为调湿处理。如果让制品在自然环境中吸湿达到平衡状态需要很长时间,所以要加热并浸泡在一定配方的溶液中使它快速吸湿。尼龙是最典型的吸湿性材料,以尼龙制品为例,其调湿处理的工艺条件是采用沸水或熔化石蜡、矿物油或聚乙二醇或醋酸钾水溶液(醋酸钾/水=1.25∶100,沸点为121℃)等为介质,在温度为80~100℃时,浸泡一定时间,时间长短与制品厚度有关,如壁厚为1.5mm时取2h,壁厚为3mm时取8h,壁厚为6mm时取16h。

3.后处理

这种处理的目的是使制品在成型过程中尚未完全定型稳定的组织结构,在后处理中继续发生,使其达到稳定平衡状态。这一方面,可防止或降低制品在使用过程中组织结构发生再变化或随环境条件的变化发生较大的变动,进而影响尺寸精度和使用性能,如结晶型塑料在注射成型时,如冷却速度快、结晶结构不稳定,事后发生再结晶会导致制品发生再收缩及性能变化。另一方面,也可以进一步提高性能,如热固性塑料制品后处理可提高固化程度,从而提高制品的电性能、耐热性等性能指标;又如泡沫塑料制品,成型后还常需在一定温度下放置一段时间,使其化学反应更完全,从而得到良好的制品,常称其为熟化处理。

总之,这种处理是按不同目的而设置的,有提高并稳定结晶程度,提高固化交联度等作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。