热成型通常指用塑料片或薄板材,经加热软化后用模具热压成型的工艺方法,也可列为二次加工。热成型方法有数十种之多,主要方法有真空成型(又称吸塑成型)、压力成型(模压或空气压力)等。其中,吸塑成型工艺所用设备、模具简单,投资少,效率高,加工制品品种多,所以被广为采用。

1.吸塑成型

吸塑成型需采用吸塑机和模具。模具按制品批量、材质及外观和尺寸要求可选用木材、石膏、塑料、铝合金等材料制作。工作时,片(板)材由夹具夹持,先加热至软化变形程度,移到设备内的模具下面或上面,并使材料紧贴模框,形成密封空间后抽真空,使空间中空气从模具的抽气针孔中排出形成负压(压差),从而使软化的片材拉伸紧贴于模具型面,成型冷却后即可取得与模具型面形状、尺寸相仿的制品。由于成型前片料都用夹具夹持,所以制品的四周都有凸缘成为废料,必须用机械剪切等方法修整飞边才能成为正式制品,故这种工艺的材料利用率低,废料较多。

吸塑成型的工艺方法很多,可按制品情况选用。主要方法有单模成型(阳模或阴模)、对模成型、无模成型、预吹(拉伸)吸塑成型,柱塞(或凸模)辅助吸塑与加压成型等。各种方法主要是利用材料的预变形或辅助变形来改善吸塑成型的条件,满足制品质量要求的。

吸塑成型的主要制品有杯、碟、盘、盆、盖、碗、托盘等器皿;医药、日用品、五金电子、仪器仪表、文体用品、玩具、工艺品、食品,化妆品等的包装品;箱包、模型、广告制品、展示装潢品;电冰箱内衬、洗衣机零件、小型收录机外壳、电视机座、汽车仪表板、内装饰板等工业用品;天花板、墙板、灯罩、面具,防护罩等建筑用品等。常用的材料有PS、PVC、PMMA、PE、CA、PP、ABS、PET、PA、PC等。此外,也可成型填充片材、压花片材、层合片材、金属镀膜片材、多层复合片材、泡沫片材、增强塑料等。片材厚度一般在0.5~3mm,最小厚度为0.3mm左右。吸塑拉伸后壁厚变薄,故片材太薄易导致拉破。制品深度也受拉伸比(深宽比)的限制,超过范围,则会发生破裂。成型面积大时,因刚性差要采用加强筋等措施。

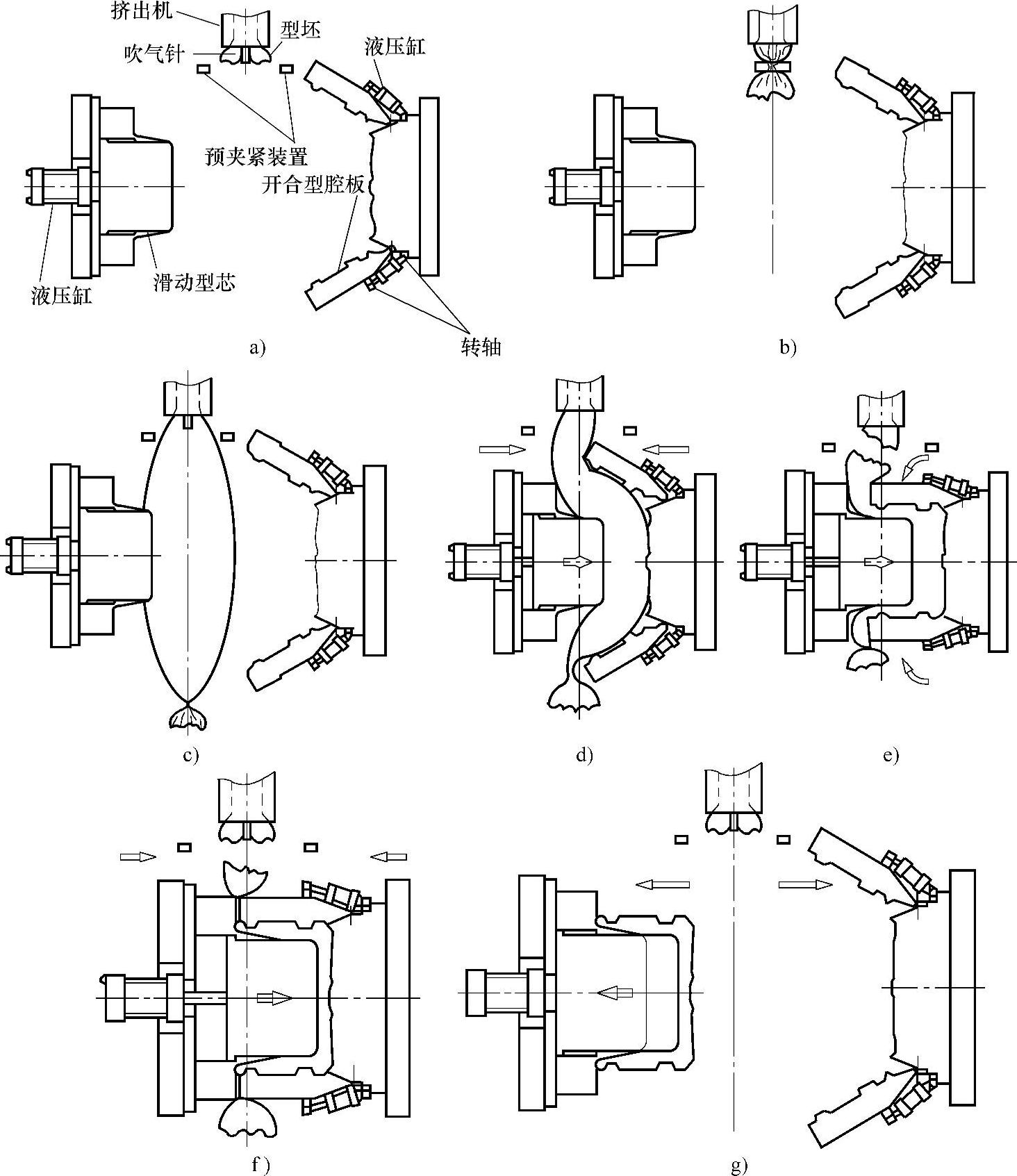

图3-2 双壁深拉制品吹塑模塑工艺过程(拉伸比为0.7)(https://www.xing528.com)

a)结构组成 b)型坯端部夹紧 c)型坯部分吹胀,并与型芯接触d)型芯向前推进,型腔四壁向内合拢 e)型芯完全推出,型腔四壁合围成盆状 f)模具完全闭合,气针吹胀制品 g)开模并取出制品

2.压力成型

压力成型指将制品或片(板)材加热后用不同加压方法的成型方法,如弯曲成型、卷筒成型、扩口成型等。这里主要介绍模压成型,即将板(片)材加热后用模具在压力下成型的方法。根据压力的来源可分为机械压力法和压缩空气压力(又称空压法)法等。其工作过程也是将片(板)加热软化后移入上、下模具间加压成型,空压法常用单阴模,合模后从片料上面通入压缩空气,将片材紧压在阴模型面上。机械压力法,通常要用上、下模型面凹凸吻合的模具(又称对模成型)对加热的片材热压成型。压力成型工艺能生产轮廓形状较清晰精确和较复杂的制品,但制品表面上会复印模具表面上的加工痕迹,适于制作不透明且拉伸强度较高的制品。压力成型用料较广,几乎多数热塑性塑料皆可选用,其制品结构及尺寸范围与吸塑制品相似,生产过程中也会产生较多的废脚料。

3.双片成型

这是用吸塑法成型中空制品的一种方法,其工作原理是将两张片料周边压紧,一端设有进气口,当片材加热时通入适量的压缩空气,使其张开,待软化后,移到上下模之间,四周边压紧密封后将上、下模各自抽真空,使两张片料各自紧贴上、下模的型面,并通过余热将制品四周热粘密封,即可制成中空制品。目前,该工艺被认为是一种新型的中空制品生产方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。