热固性塑料的品种不多,共计约有十几种。其中,酚醛塑料是塑料中开发和工业化应用最早的品种。早期发展很快,后因热塑性塑料的发展,使其应用的比例下降。但热固性塑料具有优良的机电性能、耐热及耐磨性、收缩小、尺寸精度稳定性好及价格便宜等优点,所以至今仍在塑料工业中占有相当重要的地位。在各工业领域中仍广泛应用热固性塑料制作民用生活用品及工业用品中的机电结构件,以代替金属材料,它的特殊品种在飞机、宇航、军工装备中是作为实现制品轻量化、小型化、高性能化、功能化的不可缺少的重要材料。根据其物性和应用分类如下。

1.按树脂的化学结构分类

常用热固性塑料可分为:酚醛塑料(英文缩写PF)、氨基塑料(AF),其中包括脲醛塑料(UF,又称为脲甲醛塑料)、三聚氰胺甲醛塑料(MF,又称为密胺塑料)、环氧树脂塑料(EP)、不饱和聚酯塑料(UP)、聚氨酯塑料(PU或PUR)、有机硅塑料(IS)、氰酸酯塑料(CE)、烯丙基塑料(DAP)、呋喃塑料(FR)、聚酰亚胺塑料(PI)、醇酸树脂(AR)等。其中PF、UF塑料用量最大,其次为UP、EP。其他,如PU、IS、PI等塑料用量虽低于上述塑料,但品种很多,应用领域很广。

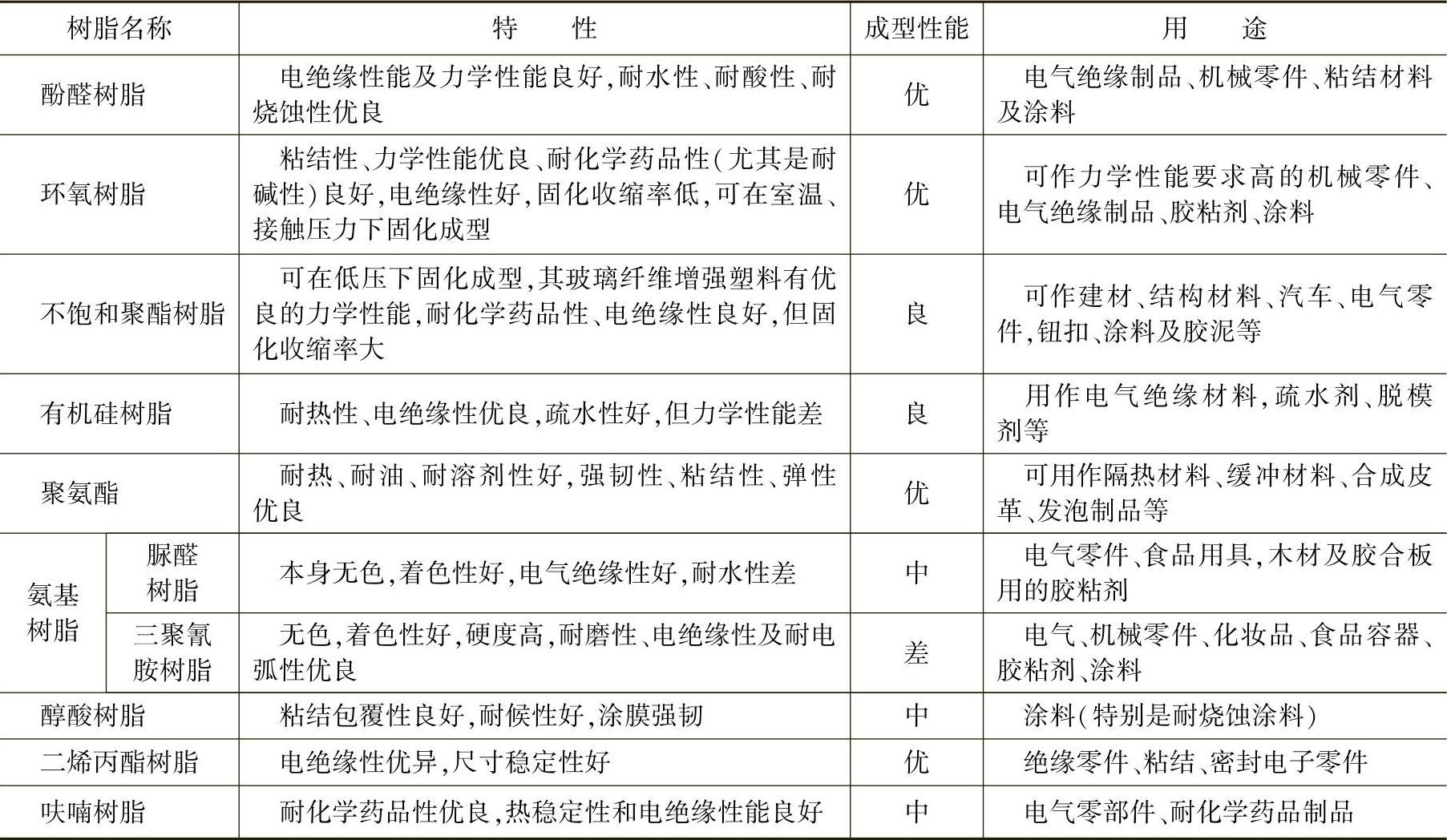

在上述热固性塑料中有些品种,如PF、PU、PI等材料体系中也有热塑性塑料品种,如热塑性酚醛、热塑性PU弹性体、热致性PI等,选料时应注意区分。几种常用的热固性塑料的性能及用途见表2-6。

表2-6 几种常用的热固性塑料的性能及用途

2.按应用范围的分类

按应用范围热固性塑料可分为通用塑料、工程塑料、特种塑料、功能塑料四类。

(1)通用塑料 通用塑料是指产量大,应用很广,价格较便宜的一类产品,如一般性能的酚醛塑料、氨基塑料、不饱和聚酯及聚氨酯塑料等。常用于制作性能要求不高的塑料制品和民用生活用制品等。

(2)工程塑料 工程塑料是指具有良好的力学性能,耐热性、电气性能及尺寸稳定性等综合性能的塑料,可用于制作机电设备中的结构零件,代替部分金属材料,广泛用于机械、电子电气、汽车及航空等领域。常用品种有工程用的酚醛塑料、三聚氰胺塑料、增强不饱和聚酯塑料及聚氨酯塑料、环氧树脂塑料、DAP塑料等。

(3)特种塑料 特种塑料是指具有很高的力学性能、耐热性及其他高性能的塑料,该类产品通常价格较高,用量及产量少,常用其制作要求受高负载、耐高温(或低温)、抗冲击、耐烧蚀、耐腐蚀、耐磨损等各种高性能制品和重要的结构零件。常用的塑料多数为改性和增强的酚醛塑料、环氧塑料、不饱和聚酯塑料、有机硅塑料、聚酰亚胺塑料、聚氨酯塑料、氰酸酯塑料、呋喃塑料等。

(4)功能性塑料 功能性塑料是指具有特殊功能的塑料,如用热固性树脂与填料配制的导电塑料、导磁塑料、电磁屏蔽塑料、隐形(防雷达波、防红外线)塑料、防弹塑料等特殊功能的复合材料。

虽然按应用范围可将塑料进行分类,但随着塑料工业技术的发展及塑料应用范围的扩大,有些通用塑料也在工程中应用,两者已不易明确划分。如酚醛塑料可配制成12类,20多种的型号的不同品种,可供制作各种日用品和工业品选用,因此通用塑料和工程塑料已无明确的界限,多数热固性塑料已广泛用作工程材料。

3.按改性品种的分类

大多数热固性塑料都需加入大量填充料(约占50%[1]),按制品要求、成型方法及树脂性能的不同选用不同的填料、助剂及配比。这类添加物仅起改善树脂脆性等缺点或降低成本的作用,对树脂结构及基本性能影响不大,可视为非改性塑料(又称未添加热固性塑料)。常见的改性热固性塑料有以下几种。

(1)填充级塑料 填充料是指在树脂加入适当的填料后可提高塑料性能或满足制品某些特性要求的一类材料。填充料有许多品种,按树脂、成型方法、塑料及制品要求匹配选用和配比。填充常采用机械掺混方法,即将填料均匀分散地混合在材料体系中。这类填充物多数为活性材料,可改善树脂的某些力学和物理及化学性能。填料的性能用途,详见后面章节。

大多数热固性塑料都是填充级塑料,常用木粉、纸屑、布屑等填料配制通用塑料,用无机物、矿物、棉纤维、纤维素等填料配制工程用塑料。此外,填料也常与增强填料并用,配制较高性能的改性热固性塑料。

(2)增强塑料 热固性增强塑料是指以树脂为基体或连续相,以增强材料(主要是纤维、织物)为分散相,采用浸渍或捏合等混合方法配制成的复合材料。增强材料有:玻璃纤维、芳纶纤维、碳纤维、超拉伸聚乙烯纤维、聚丙烯腈纤维、高强度及高模量碳纤维、聚苯并双唑纤维(PBO)、硼纤维、石棉纤维、陶瓷纤维、金属纤维等。增强材料的作用是可提高材料的硬度、强度、密度、刚性、抗蠕变性、抗冲击性,表观模量、粘弹屈服性及耐热性,降低力学及物理性能对温度的依赖性,降低收缩率,提高制品精度和尺寸稳定性,降低成本等,但取向性和亲水性会增大。

各种纤维有不同品种和规格。如玻璃纤维有长纤维、短纤维、无碱(中碱)及无纺的纱、布毡等十余种;按性能又可分为E、S、C、A、T等规格,它们各有不同性能和用途。而且用不同的配制方法可配成各种形状的增强塑料,如颗粒(粉)料、片团絮状料、布毡织物料等,适用于各种成型方法,如模压、层压、挤拉、缠绕、手糊、挤塑、注射、浇注等制作各种不同用途的制品。

热固性增强塑料中增强材料的含量较高,一般在60%(质量分数)以上,常与填充料并用。其中,玻璃纤维增强料应用最广,芳纶纤维、碳纤维及超相对分子质量PE纤维、T(S)级玻璃纤维、PBO纤维、硼纤维等增强塑料常用于制作耐高温、高强度、高模量的高性能制品。热固性增强塑料已成为一种重要的复合材料,在导弹、卫星、火箭、飞机、宇航、船舶、军工装备中是一种不可缺少的材料。多数热固性塑料都可配制成增强塑料,用作工程塑料。

(3)泡沫塑料(发泡塑料) 这种塑料是以热固性树脂为基体,采用发泡技术而制成的一种改性热固性塑料,它在热固性塑料及泡沫塑料中都是一支重要的材料分支。

由于其价格便宜,可用作隔热、隔声、保温、防震、漂浮等材料,故广泛用于建筑、汽车,交通运输、包装、航空、航运、军工等领域。主要品种有:聚氨酯泡沫塑料、酚醛泡沫塑料、环氧泡沫塑料、不饱和聚酯泡沫塑料、脲甲醛泡沫塑料、吡喃泡沫塑料等,其中以聚氨酯泡沫塑料应用最广,是发泡塑料中的主要材料之一。

热固性发泡塑料的品种不多,但是每一种树脂可根据需要采用五花八门的配方,配制组成各种不同性能和用途的品种。以聚氨酯泡沫塑料为例,按其泡沫结构可分为开孔、闭孔、结构泡沫、自结皮泡沫、微孔泡沫、夹心泡沫等;按硬度可分为软质、半硬质、硬质;按成型方法可分为浇注、模塑、压制、喷泡、低发泡注射、挤出成型、共注(共挤)成型等;按应用领域可分为通用型、工程型、功能型、环保型等。(https://www.xing528.com)

(4)纳米热固性塑料 由于各类热固性树脂存在着不同的缺陷,影响了热固性塑料应用范围的扩大。例如:环氧树脂韧性差;聚氨酯硬度低,不耐磨;酚醛塑料冲击强度及耐热性偏低等。虽然人们进行了许多改性研究,取得了一定成绩,但还是不尽如人意。随着纳米技术的出现,近年来用纳米材料作填料来改造热固性塑料种种缺点的研究工作颇受重视,开发出了多种纳米热固性塑料。虽然品种、应用及工业化水平不及热塑料纳米塑料,但某些成果已开始达到应用化或工业化水平。

热固性纳米塑料中采用的纳米填充料主要有:粘土(蒙脱土)、SiO2、TiO2、Al2O3、炭粉、CaCO3等纳米粒子。这些纳米材料经表面活性处理后,通常以共混形式,均匀地分布在塑料基体中。填料用量不多,但可起到既不影响原基材的性能,又可显著改变其缺点或赋予新的功能效果。

目前热固性纳米塑料的主要品种如下:

1)环氧系列:纳米粘土(蒙脱土)/环氧塑料、纳米SiO2/环氧塑料、纳米TiO2/环氧塑料、纳米Al2O3/环氧塑料及纳米Al2O3粉体环氧耐磨塑料、纳米LixMoO3/聚环氧己烷(PEO)塑料等。

2)不饱和聚酯系列:纳米SiO2改性不饱和聚酯塑料、纳米SiO2粒子与微米Al2O3粒子改性不饱和聚酯塑料。

3)酚醛系列:纳米蒙脱土/酚醛塑料、纳米粒子(TiO2、Al2O3、SiO2粒子)/硼酚醛塑料、纳米炭粉改性炭/酚醛塑料。

4)聚氨酯系列:纳米蒙脱土/聚氨酯,纳米SiO2粒子原位复合聚氨酯塑料、纳米CaCO3/聚氨酯弹性体等。

(5)热固性功能塑料 热固性功能塑料品种不多,按功能可分为如下两类:

1)光学塑料包括二甘醇双烯丙基碳酸酯(CR-39);CR-39共聚改性塑料、环氧光学塑料、GY-331光学环氧树脂、复合环氧光学塑料,EA光学塑料等。

2)复合结构功能塑料。包括填充导电、导磁、导热、电磁屏蔽塑料,耐烧蚀塑料(3000℃);防红外线、电磁波隐身塑料,防弹塑料,压电塑料,传感器用智能塑料等。

4.按成型工艺的分类

自热固性塑料问世以来,其成型加工方法一直是重点的研究任务之一。最初是采用模压成型工艺制作制品。然后开发了传递模塑成型技术,并发展了高频预热等技术,解决了成型前塑料的预热问题。1963年研究成功了注射成型技术,20世纪90年代,以树脂传递模塑成型技术(RTM)为代表的液体模塑成型工艺研究成功,为成型超厚截面制品(如坦克、装甲车车体、装甲板、汽车车体、飞机及船舶壳体等复合材料)打了基础,同时应用了电子束固化技术,使热固性复合塑料在替代金属材料方面迈出了重要的一步。至今热固性塑料的成型加工方法已有数十种之多,详见成型工艺章节。

不同的成型工艺对塑料的成型特性及原料的组成、形状都有不同的要求,因此塑料需要按成型工艺分类。例如,酚醛塑料可分为模压用的酚醛塑料、注射用酚醛塑料及反应注射成型用料等。又如,高强度短纤维增强塑料,用于模压成型时采用片状模塑料(SMC),而用于传递或注射成型时采用团状模塑料(DMC)或散状模塑料(BMC)。

通常多数热固性塑料可用粉粒料、团料或片状料进行模压成型,注射成型可用粉粒状、片状、块状、小棒状、带状、束状等各种形状的注射料。常用的注射塑料有:酚醛、不饱和聚酯、醇酸树脂、氨基塑料、PAP塑料、聚酰亚胺、环氧树脂、芳烷醚等塑料。聚氨酯及环氧树脂可用于反应注射成型。当热固性塑料用于层压或手糊成型时,需采用经树脂浸渍过的纤维、毡、布(片)状料;在浇注或喷涂成型时或作涂料、粘结剂时,则需用液态或胶状的配方料。

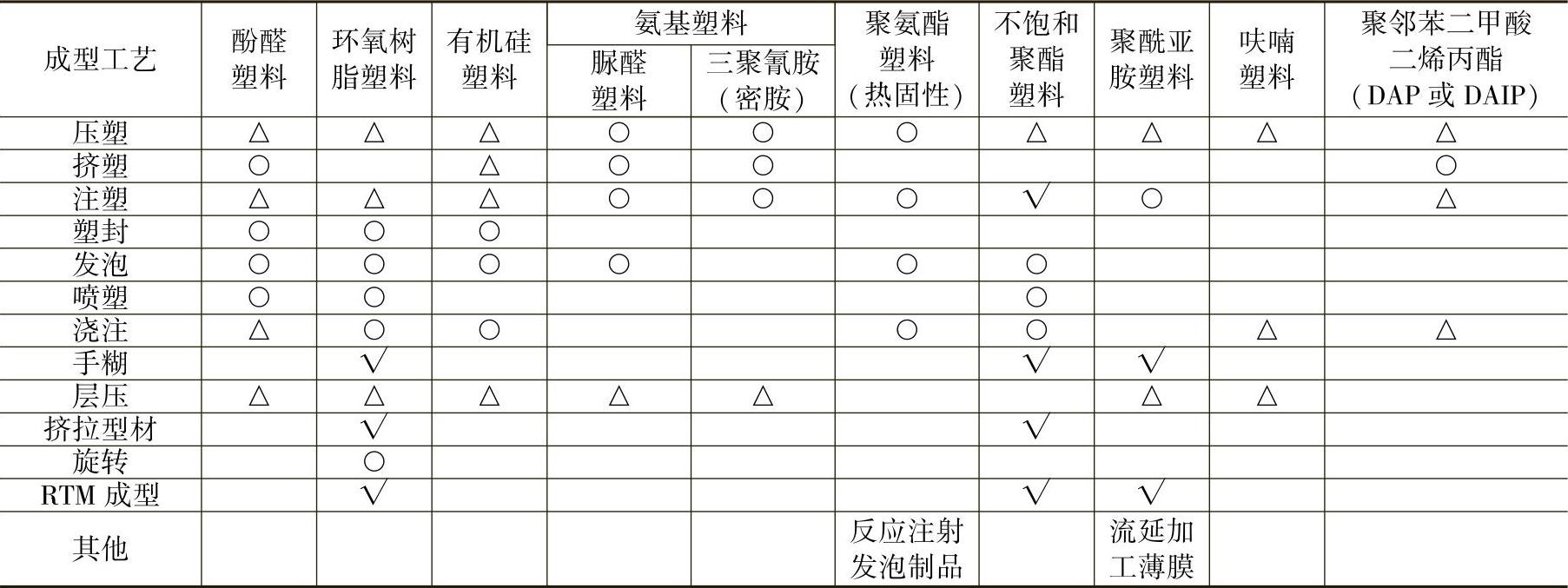

由此可见,热固性塑料不仅按性能可分为不同品种,而且按成型方法也可分为多个品种,在选择材料时需同时考虑。表2-7给出了几种热固性塑料适用的成型工艺分类,表中“○”符号表示未增强塑料,“△”符号表示未增强或增强塑料均宜选用的工艺,“√”符号表示增强塑料宜选用的工艺。

表2-7 几种热固性塑料的成型工艺分类

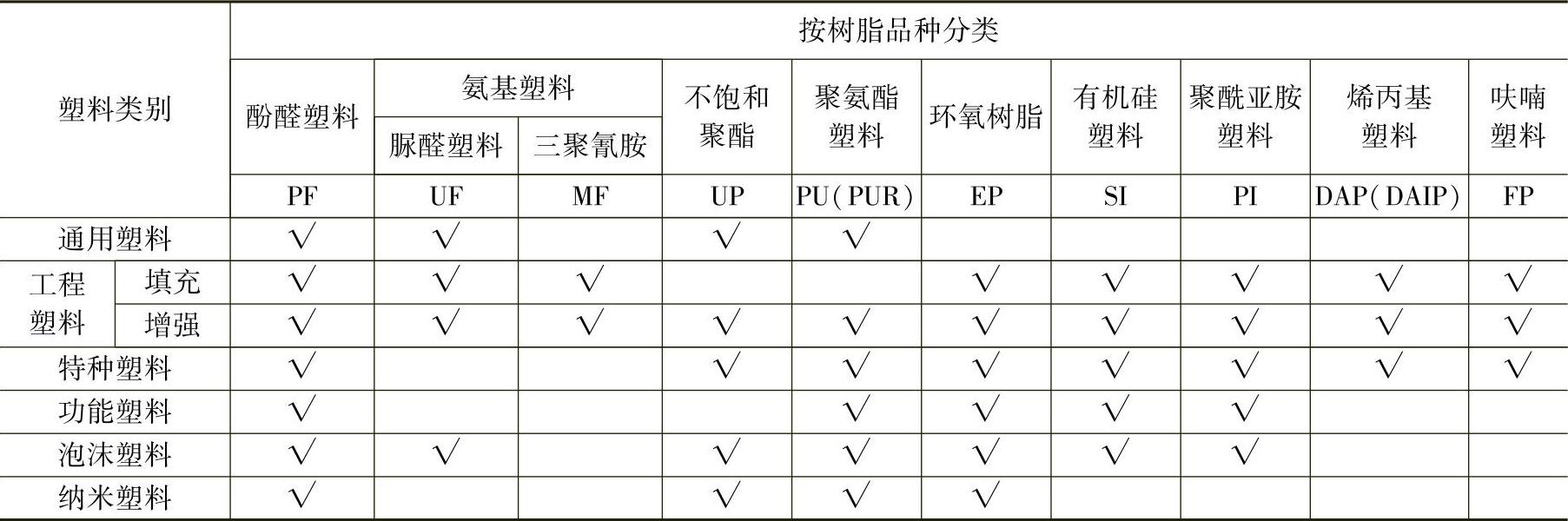

表2-8 热固性塑料分类表

5.热固性塑料分类汇总

按热固性塑料的树脂品种及应用范围对热固性塑料进行概括的分类汇总于表2-8。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。