前文已介绍了聚合物及聚合物的结构和形态,这些结构参数直接决定了聚合物的使用性能和成型加工性,所以本节对直接影响性能的几个主要结构因素进行简要介绍。

1.主价力和次价力

前文已介绍了链接结构。其中主价力具有较强的作用力(内聚力大),其作用力大小决定于键合原子的组成;次价力的大小决定于链的长度、取代基的极性,链的排列状态和堆砌密度。单项次价力较弱,但四项次价力加起来,则其作用也相当可观。所以,聚合物内的合力应为各种相互作用力之和,它们具有抵抗机械力、热能、光辐射、化学侵蚀、溶剂溶解等各种性能,是衡量材料抗破坏和变形能力的重要尺度,即化学力加物理力组成的合力越大、总键能越大,则材料的抗破坏变形性越强。

2.相对分子质量及相对分子质量的分布

如前所述,聚合物相对分子质量是由单体相对分子质量乘聚合度而定的,聚合物一般的相对分子质量为2万~20万,个别聚合物(如高相对分子质量聚乙烯)的相对分子质量可达30万以上。相对分子质量的大小对聚合物性能影响很大,如单体相同的聚合物PE,在250℃以下,摩尔质量为30g/mol时呈气态,摩尔质量在170g/mol时呈液态,摩尔质量>12000g/mol时才可配制成聚乙烯塑料。不同品种的树脂只有当相对分子质量达到一定值时,它才具备实用价值。并且随相对分子质量的增大,材料的强度、热稳定性,耐蚀性、硬度、抗龟裂、耐蠕变性也随之增强,但粘度增加,弹性下降。粘度增大会使熔融温度升高,成型时熔料流动性下降,模塑成型困难。因此,在设计塑料配方选用树脂时,除满足使用性能外,还要权衡加工性之利弊,选择适中的方案。

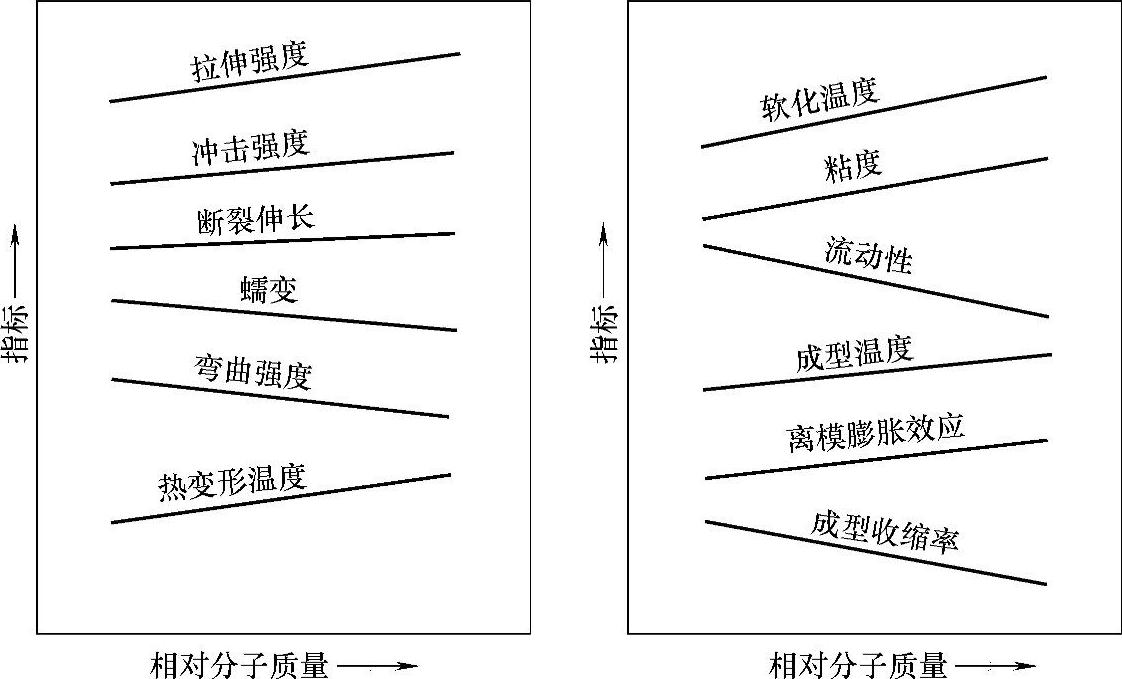

但是相对分子质量增大对性能的影响是有限度的,当相对分子质量达到一定值后,再增大对性能的影响程度将趋于缓慢,逐渐接近于极限值,图2-8所示为相对分子质量对物料性能的影响。

图2-8 树脂相对分子质量对物料性能的影响

如前所述,对每一种聚集态(树脂)而言,只能取众分子链的不同相对分子质量的平均值来表示相对分子质量,故称为平均相对分子质量。树脂中不同长度的分子链,可认为是按正态规律分布的,对某一链长度的化合物较多(较集中),大于或小于该值的则较少,并渐变地分布在集中值的两侧,呈正态分布曲线,这就产生了相对分子质量分布的概念。如果树脂中各分子链之间的相对分子质量比较接近,即分散性较小,分布范围窄,相对分子质量分布较集中,则其性能稳定性较好。如果分散性大,由于树脂中同时存在较多的低相对分子质量的化合物,无疑会影响性能的稳定性,在制品使用或加工过程中,导致实际材料性能与其性能指标产生差异。

3.大分子链的柔性与刚性

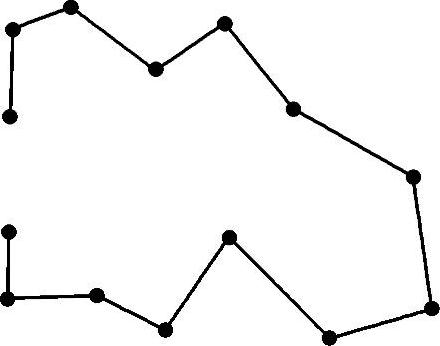

通常高分子链中主链原子都是共价键连接的,共价键有较高的键能,使材料有一定的强度。然而单键相连的大分子键并不是一条直线,在主链上(尤其是C—C结构的主链)相邻两个原子可以相对键轴以一定的键角旋转,有多种方位的变化,使大分子链成为可变形的一条不规则曲线,如图2-9所示。由于形状可变,所以高分子材料不像金属材料那样坚硬。它具有一定的柔顺性,在一定的温度下大分子链可卷曲起来并不断改变其形状。这种能力强弱来自于链的长链结构和单键的旋转特性,链越长,内旋转越容易,该分子链的柔顺性越好。

图2-9 大分子链的形状

另外,在一条分子链上单键的键合原子如果带有其他原子或取代基团,或有比较刚硬的环状基团,或在聚集体内分子间的作用力不等时,则也会束缚大分子链的转动,使其柔顺性受制约而呈现刚性。由此可见,高分子化合物的大分子链的形状可变性赋予材料有一定的柔顺性,不同分子结构其柔顺程度不同,且柔顺性还与温度有密切的关系,在较高的温度下可提供较多的热能供分子运动,使柔顺性随之变大。

大分子链的柔性和刚性,反映了材料受力时变形的难易和加工性的好坏,在要求易加工、柔软性和弹性好的情况时,则应选用柔性链的高分子材料,而要求抗变形能力及耐热性好的情况下,则应选用刚性链的高分子材料。

4.结晶与取向

凡是有化学规整性、几何规整性,且大分子链柔顺易运动的聚合物在一定温度条件下都可产生结晶体,但聚合物内不可能形成100%的结晶体,结晶体含量一般为10%~60%(体积分数),其余为无定形部分或非完全结晶部分。结晶体在聚合物中所占的比例称为结晶度,表示聚合物可结晶的能力。不同聚合物在不同条件(如温度、压力)下其结晶能力不同,有关因素的影响详见本书第七章。

结晶体中的晶粒大小、形状结构及结晶度对材料的性能及成型工艺影响很大,由于结晶作用使分子链紧密排列,大分子间作用力增强,因而可提高密度、强度、刚度、硬度、耐热性、抗溶剂性、阻隔性,但会使分子链段运动困难而导致弹性、伸长率、抗冲击性、光学性能下降。此外,成型加工温度高,收缩率大,易发生各向异性(即沿分子链排列方向与垂直方向性能不同)。

取向有几种表现形式,如当分子链具有明显的纵横方向的几何不对称排列时,则在一定温度和作用力下,分子链会沿力作用方向发生滑动位移排列,称为取向;另一种是结晶体取向,即结晶聚合物结晶体在一定温度和作用力下结晶体沿作用力方向互相平行排列;对增强纤维或片状填料的聚合物,其纤维及片状填料也会沿作用力方向顺序排列。对于板、片、薄膜制品在制作过程中常采用拉伸,拉吹等方法使其分子链沿拉伸方向排列。按作用力的方向可分为单向拉伸和双向拉伸。

取向作用致使分子链排列的有序性增大,平行方向分子间吸引力增大,组织致密,所以力学性能大增,但垂直方向性能明显下降。此外,取向还可影响其他与分子间作用力有关的各项性能。而形成各向异性,对线胀系数、成型收缩率、热传导率等各种性能都有影响。

各向异性对注射成型等制品来说是不利的,因为随着制品形状的不同,各部位的取向不同,致使制品性能不均匀,易产生内应力、翘曲、变形等弊病,但对挤出、吹塑等制品可利用取向效应提高制品的使用性能。

不同结构及组分的聚合物的取向能力不同,如分子柔性、相对分子质量小、链段短的聚合物,链伸直需用的能量小,便于取向。另外,温度及拉伸力大时有利于分子链取向移动,故取向性增大。因此,对某制品而言,取向性决定于聚合物品种和成型工艺条件。

5.极性与非极性

大多数高分子化合物的电阻率很高,本质上属于绝缘体,是电介质。在平常情况下,电介质中的原子、分子或离子中的正负电荷以共价键或离子键的形式被相互强烈束缚着,故都表现为电中性。但是如果某一种大分子结构的共价键中,其电子对不是平均为两个原子共有,而是偏属于其中某一原子,则键的一端带有少量的负电荷,而另一端则带有少量的正电荷,使分子结构不对称,成为有极性分子或极性键的结构,这种聚合物被称为极性材料。其极性的大小和方向与形成键的两个原子各自的电负性有关,原子核周围的电子越多,则电负性越大,两元素之间的电负性差值越大,两元素结合的极性越强。极性的大小通常用偶极矩“μ”来表示,对于对称性的分子结构,偶极矩可以互相抵消,呈现出中性,即为非极性结构。(https://www.xing528.com)

根据极性大小,可把聚合物分为四类:μ=0为非极性聚合物,如聚乙烯、聚丙烯、聚四氟乙烯等塑料;μ≤0.5为弱极性聚合物,如聚苯乙烯塑料;μ>0.5为极性聚合物,如聚氯乙烯、尼龙、有机玻璃等塑料;μ>0.7为强极性聚合物,如聚对苯二甲酸乙二醇酯、酚醛塑料等。

无论是非极性或极性塑料,在平时都呈电中性,但对于电场(或电解液)环境时,则极性聚合物会迅速发生极化(极化时间约为10-9s),聚合物沿电场方向两端呈异性电荷,称为偶极极化。聚合物的这种特性对材料性能有很大的影响。

在电性能方面,极性使材料的绝缘强度、耐电压强度下降,介电常数及介质损耗因数增大,在负电工作时会增大热量及能耗,使制品的工作温度升高。并且极化程度还受温度、湿度、电场频率的影响,尤其在高频(106Hz)范围,频率对电性能及介电性影响更大。

极性材料的分子链结构不对称,所以刚性,耐热性会增大,通常优于非极性塑料。

材料的极性与溶解性、表面能有密切的关系,对极性材料只有与溶剂的极性相接近时才能发生溶解,其耐溶解性比非极性材料好。非极性材料也只有当材料与溶剂的溶解度参数相近时才能发生溶解。

非极性材料的表面能低,对涂料的浸润性,吸附性差。例如,聚乙烯塑料制品,如果表面不经处理,则很难进行印刷、涂饰、粘接等表面加工。由此可见,材料的极性及极性程度的大小对材料多方面的性能有影响,选择材料时需根据制品的使用要求考虑选用材料的极性。

6.聚合物的相结构

前文已介绍了聚合物立体结构和共聚结构及其性能特点。但介绍的都是由单-单体决定基本性能的聚合物,也称为均聚物,性能有局限性,不能适应各种用途的塑料物品要求。因此,人们采用各种聚合技术及各种配方开发了许多不同相结构的聚合物或聚合物,配制成的树脂已建立了一支庞大的塑料体系。下面简单介绍几种不同相结构的聚合物。

(1)采用不同聚合工艺的聚合物 用乳液聚合法、悬浮聚合法、本体聚合法等,可将单体聚合成不同特征的树脂,其形状、性能及用途也各不相同。例如,配制聚苯乙烯泡沫塑料需选用乳液法聚合的聚苯乙苯,而配制注射式挤出成型用料时,则需选用本体聚合的聚苯乙烯等。

(2)共聚物 用两种或两种以上的单体或聚合物共聚成高聚物。共聚物可按需要设计配方,选择不同品种的单体(或聚合物)和配比,采用不同的聚合工艺组成期望性能的聚合物。利用不同组分性能互补,可克服单一均聚物的缺点,扩大其性能范围。此法应用很广,如PE、PP、PS都有大量共聚品种,ABS就是典型的丙烯腈/丁二烯/苯乙烯三元共聚物。

(3)共混结构 共混结构是指将两种或两种以上的不同种类或同类不同品种的聚合物混合而成的结构。通常是将粉末状、溶液状、乳液状或熔体状的各聚合物在通用的混合设备中给予充分混合,但没有化学反应和组成化学键结合,仅仅是使各组分成为均匀地互相分布的共混物,故称其为物理法。共混物常称为聚合物合金,其性能取决于各组分的各自性能、配比、及组分之间的结合状态(混溶性)。配对的聚合物可采用均聚或共聚物、橡胶、热塑性弹性体等。相当配对的共混物可汇集各自的优点,克服各自的缺点,组成高性能的聚合物。因此,共混物配方设计是项重要的工作。

由于共混技术比较简便,随着相容技术的发展,故共混法已成为目前改进聚合物性能的重要手段之一。聚合物合金材料的品种及数量增长很快,可提供多样化、多功能化、满足市场需要的新型材料。共混物应用极为广泛。例如,用聚苯乙烯与聚苯醚共混、用ABS与聚碳酸酯共混等,不仅可保留各自的特性,而且可显著地改善聚苯醚、聚碳酸酯的成型性。又如,用工程塑料与通用塑料共混,则可取得性能接近的工程塑料,而价格接近通用塑料的材料。

共混的工艺方法有很多,常用方法如下:

1)机械共混法。即将两种或两种以上的聚合物,通过挤出机等通用混合设备熔融均匀混合,挤出,造粒的方法。

2)反应性增容共混法。将两种热力学相容性不好或不相容的聚合物,在某种相容剂作用下,降低其两相间界面能,促进相的分散,阻止分散相凝聚,提高相间的粘结,通过互相反应增容而实现共混效果的方法。

3)共挤(注)共混法。利用共挤或共注技术将两种材料结合成整体的方法。可制成表面层与内层由两种不同材料(或不同结构材料)结合成一体的夹心材料(常称为复合材料)。

4)分子复合改性法。它是以刚性棒状聚合物为分散相,以柔性聚合物为连续相,采用机械混合,熔融混合、溶液混合等方法,使少量分散相聚合物均匀地分布在连续相之中而制得的共混物的方法。也可采用注射或挤出成型加工,故工艺简便。例如,用液晶聚合物与尼龙6、尼龙66共混制成的聚合物即为此类典型的共混物。

5)互穿网络结构法。这是一种由两种和两种以上高分子链相互贯穿、相互缠结混合体形成的结构。这种聚合工艺简称为IPN技术。互穿网络结构有多种形式,目前常用的互穿网络结构为化学交联结构。聚合时先制备一个交联度适当的聚合物网络,然后将其溶胀在含有活化剂和交联剂的第二种单体中,并引发聚合就生成了交联聚合物网络与第一种聚合网络相互贯穿的互穿网络结构,使聚合物有独特的性能。例如,PMMA/PPCPU(聚碳酸亚丙酯型聚氨酯)互穿网络聚合物,既可明显提高强度,又可保持较高的伸长率(一般改性增强后都会降低伸长率)和塑性,并有两个玻璃化温度,在低温状态时,Tg随PPCPU,高温时Tg随PMMA。

6)配方料法。配方料法是指在聚合物中加入各种添加剂来改变原材料性能的多相聚合材料的方法。添加剂的品种及含量,加入的方法均可按实际需要选择。添加剂的品种有很多,它们具有各种不同功能以可改善原料的性能。如增塑剂,其增韧性可提高力学性;抗氧化剂,抗紫外线剂,抗静电剂,阻燃剂,导电、导磁性填料,电磁屏蔽填料,各种有机、无机填料,着色剂,各类增强纤维填料等,都可扩大原聚合物的性能范围,具有各种改性作用,适用配制各种用途的塑料。所以添加剂也可称为改性料,具有极大的技术经济价值,应用范围极广。

但选用的添加剂(改性剂)时必须注意与聚合物的相容性好、添加剂的形状(如颗粒,粉料、液体)、尺寸、结构、长径比(对纤维状添加剂)等各项参数相匹配,且需均匀混合分散于聚合物中。各种添加剂不应互相发生反应,削弱聚合物和其他添加剂的性能。

另外,除了上述由单体之间形成的共混或共聚物外,在改性塑料中还常用共混物或共聚物参与共混或共聚反应,组成结构复杂和各种性能聚合物。

此外,在改性塑料中还有填充塑料、增强塑料、纳米塑料及共注或共挤而成的复合材料等聚合物,其高分子结构及性能各有特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。