【任务导入】

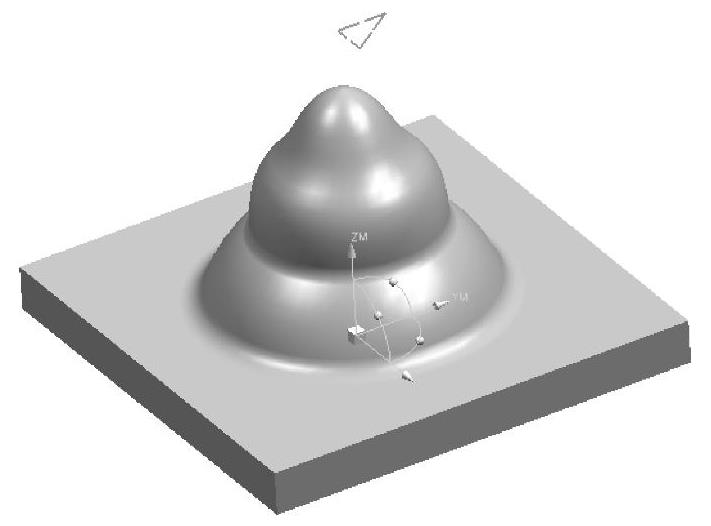

图14-1为异形面模具型芯三维实体图,试对其进行NX数控加工编程设计。

【任务分析】

此型芯零件外形较为复杂,需完成水平表面、异形弧面的加工,其异形弧面为旋转外形,整个零件通过一次装夹进行成形,可以采用车铣复合加工方式,也可通过多轴铣削加工。在此,通过NX变轴铣削(五轴高速铣)来完成上述型芯的轮廓加工,可以按照NX编程加工操作流程进行分析与设计,得到可行的数控加工程序单。

【工作步骤】

图14-1 异形面模具型芯

1.加工前的准备工作工艺分析

零件是一个底座为150mm×150mm×150mm的正方体,上带碗形圆弧面及由一些形状复杂的曲面构成的异形面,总高为90mm,表面精度要求比较高,且有弧面凹槽,曲面形状较复杂。在一正方体毛坯上铣削平面、曲面、球面、非球异形面,材料为进口P20。

1)工件安装。过底面进行定位装夹,采用专用的夹具将其底面固定安装在机床C轴上。

2)加工坐标系的设置。工件零点取在底面中心点上;X:工件下表面中心。Y:工件下表面中心。考虑到刀具加工过程中要绕过装夹,安全高度一定要高过装夹待加工工件的夹具高度,但也不应太高,以免浪费时间,因此安全平面设为120。

3)安排。以型腔铣进行粗开;以固定轴轮廓铣进行半精加工及底座上表面、圆角与碗形圆弧面的精加工;以变轴铣进行异形面、弧面凹槽的精加工。

4)加工设备:轴联动数控机床。

根据此型芯零件的特征,由于其表面由异形面、弧面凹槽与碗形圆弧面等构成,侧面与底面不垂直,单一用三轴数控机床难以保证其加工精度,必须使用多轴数控机床进行加工。

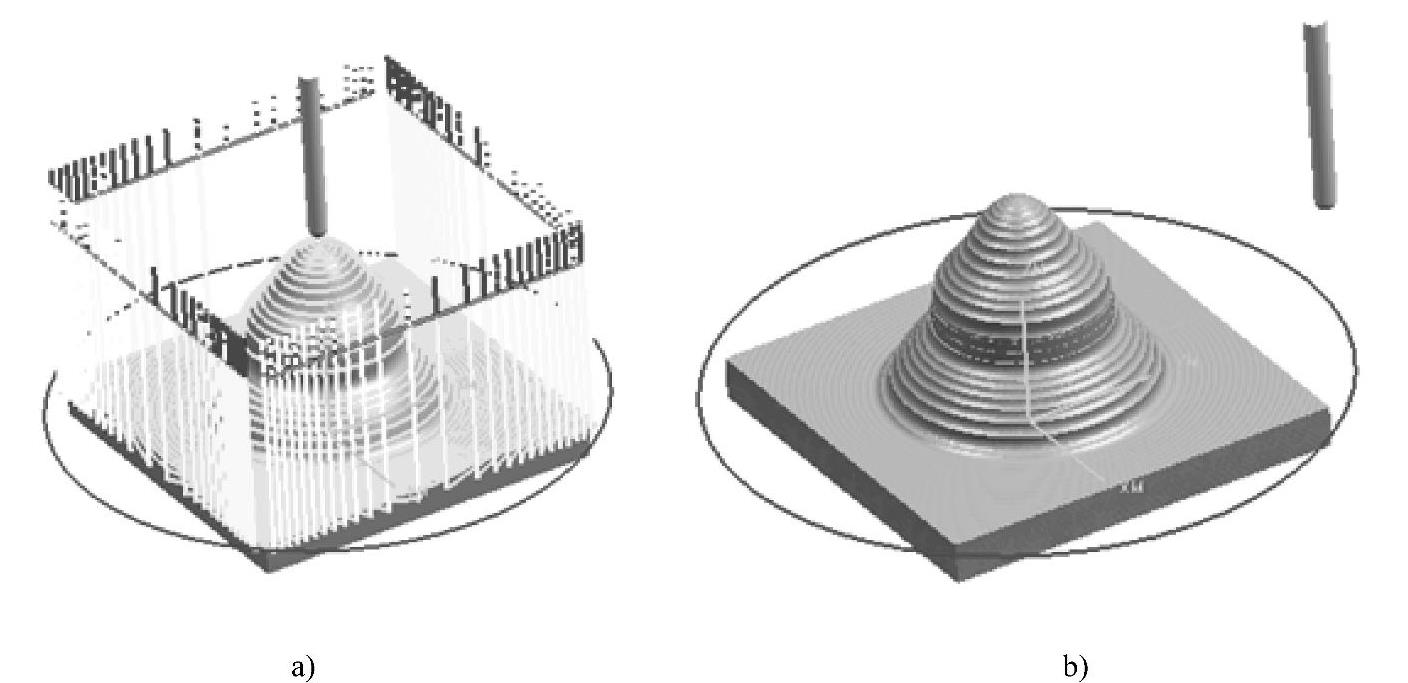

图14-2 生成粗加工刀具路径轨迹

2.型腔铣开粗

型腔铣主要是粗加工型腔或型芯区域,在此采用跟随零件型芯走刀的型腔铣进行零件的粗加工。①选用D32(R5)的飞刀(牛鼻刀)进行开粗,其开粗余量设为0.5,内外公差为0.05。②主轴转速S为800r/min,进给量f为200mm/min。③选择【插入】/【操作】,选【类型】为“mill_counter”,【子类型】为“ZLEVEL-FOLLOW-CORE”,并分别选用已设置好的几何体、刀具、粗加工方法等节点,选零件轮廓表面为“切削区域”,设置【每一刀】深为4,机床转速为800,【切削方式】设为 (跟随工件),【步进】方式为“刀具直径”的50%,在【机床控制】中设好切削液,选“生成刀具轨迹”图标

(跟随工件),【步进】方式为“刀具直径”的50%,在【机床控制】中设好切削液,选“生成刀具轨迹”图标 ,实现型腔铣仿真加工。生成的粗加工刀具路径轨迹如图14-2所示。

,实现型腔铣仿真加工。生成的粗加工刀具路径轨迹如图14-2所示。

可以看出,经过型腔铣粗加工后,异形面型芯零件已经形成基本形状与轮廓,但外表面的粗糙度大,不符合设计与工作要求,还必须接着安排后续的半精加工与精加工操作。

图14-3 沿切削方向走刀具轨迹

3.固定轴轮廓铣半精加工(https://www.xing528.com)

NX软件提供了丰富的三轴加工方法,其中的固定轴区域轮廓铣(Contour-Area)主要适用于模具中的半精加工,此例使用的刀具采用球刀R5,半精加工余量设为0.15,内外公差为0.03;固定轴区域轮廓铣有多种驱动方式,此处采用“曲线/边”的边界驱动模式。主轴转速S为1200r/min,进给量,为100mm/min,选【子类型】为 “FIXED-CONTOUR”,并分别选用已设置好的几何体、刀具、粗加工方法等节点,选好走刀方式进行程序编制。三坐标加工常用截面方向走刀、沿切削方向走刀、环切走刀等几种走刀方式,沿截面方向走刀能得到较好的轮廓度,行距所受影响较小,但刀具切削点变化大,相对加工余量不能恒定,变化大,对刀具和机床都产生不利影响。而沿切削方向走刀效率较高,在生产中应用较多,然而表面残余会随曲面切削点的法矢和刀具轴的夹角增大而增大,曲面的陡峭程度和其在夹具上的安装方位对行距很敏感,其走刀仿真效果如图14-3所示。

“FIXED-CONTOUR”,并分别选用已设置好的几何体、刀具、粗加工方法等节点,选好走刀方式进行程序编制。三坐标加工常用截面方向走刀、沿切削方向走刀、环切走刀等几种走刀方式,沿截面方向走刀能得到较好的轮廓度,行距所受影响较小,但刀具切削点变化大,相对加工余量不能恒定,变化大,对刀具和机床都产生不利影响。而沿切削方向走刀效率较高,在生产中应用较多,然而表面残余会随曲面切削点的法矢和刀具轴的夹角增大而增大,曲面的陡峭程度和其在夹具上的安装方位对行距很敏感,其走刀仿真效果如图14-3所示。

对于边界受限的型面加工主要应用环切方式,环切方式是前两种方式的综合,当采用“从内到外”环切时,毛坯能给刀具切削部位刚性支持,变形从而大为减少。通过环切方式生成的刀具轨迹如图14-4a所示,其刀具轨迹的3D动态验证如图14-4b所示。

图14-4 环切加工刀具轨迹3D动态验证

a)环切方式生成的刀具轨迹 b)刀具轨迹的3D动态验证

经过固定轴轮廓铣半精加工后,异形面型芯零件外表面的粗糙度已大为降低,但还必须后续安排精加工操作。

4.固定轴轮廓铣精加工

合金刀刚性好,不易产生弹刀,用于精加工模具的效果最好。在此采用球头棒合金刀铣刀R2.5,精加工余量设为0,内外公差为0.01,对此型芯零件进行固定轴轮廓铣精加工,主轴转速S为2500r/min,进给量f为31mm/min,根据NX数控编程流程,设计好刀具轨迹并进行仿真,其结果如图14-5所示。

图14-5 固定轴轮廓铣精加工效果图

可见,图中圆圈两处除了安排手工打磨工序外,就必须用多轴联动进行加工,才能保证曲面表面质量。

5.多轴联动精加工

多轴加工指四轴以上的加工方式,又称为变轴铣削。多轴联动加工技术主要应用于加工具有较为复杂曲面的工件,与三轴联动加工相比,多轴联动可以加工出更高质量、更复杂的曲面。利用多轴加工,可以减少零件的装夹次数,提高定位精度,缩短辅助性时间,能用更短的刀具从不同方位去接近零件进行加工,增加刀具刚性,提高加工质量;同时能让刀具沿零件面法向倾斜,改善了切削条件。

在多轴加工中,刀具轨迹设计关键在于选用合适的驱动类型和刀轴控制方式。在UG软件中对多轴数控加工提供了多种类型的驱动方法,驱动方法的选择与被加工零件表面的形状及其复杂程度有关。本异形面型芯表面形状复杂,考虑选用曲面区域驱动类型,UG多轴刀轴矢量控制的方式丰富灵活,可通过投影方向、点、直线、平面、曲面来控制,是领先的多轴加工系统。在本例中,以“垂直于驱动”来控制刀轴,投影矢量为(0,0,-1);【切削步长】选择“公差”为0.01,【步进】为残余高度0.005,【切削】选项的【间隙】下选择【过切检查】为“退刀”方式,主轴转速S为15000r/min,进给量f为180mm/min,根据NX数控编程流程,设计好刀具轨迹并进行仿真,如图14-6所示。由最终加工效果图可以看到,本零件各曲面的表面粗糙度已达到模具型芯零件的设计与工作要求。

图14-6 多轴加工效果图

6.后处理

1)方法如前述章节,生成刀具轨迹并通过2D、3D仿真模拟来进行检查、校验,如没有干涉、过切等现象(如有,则要调整参数,再重新进行计算、校验,直到准确)。

2)单击 图标按钮,弹出【后处理】对话框,在“后处理器”中选择

图标按钮,弹出【后处理】对话框,在“后处理器”中选择 ,将单位改为

,将单位改为 ,设置好输出文件路径,单击【确定】。

,设置好输出文件路径,单击【确定】。

3)产生刀位文件后进行适当的格式转换,转换成数控机床可以识别的NC程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。