【任务导入】

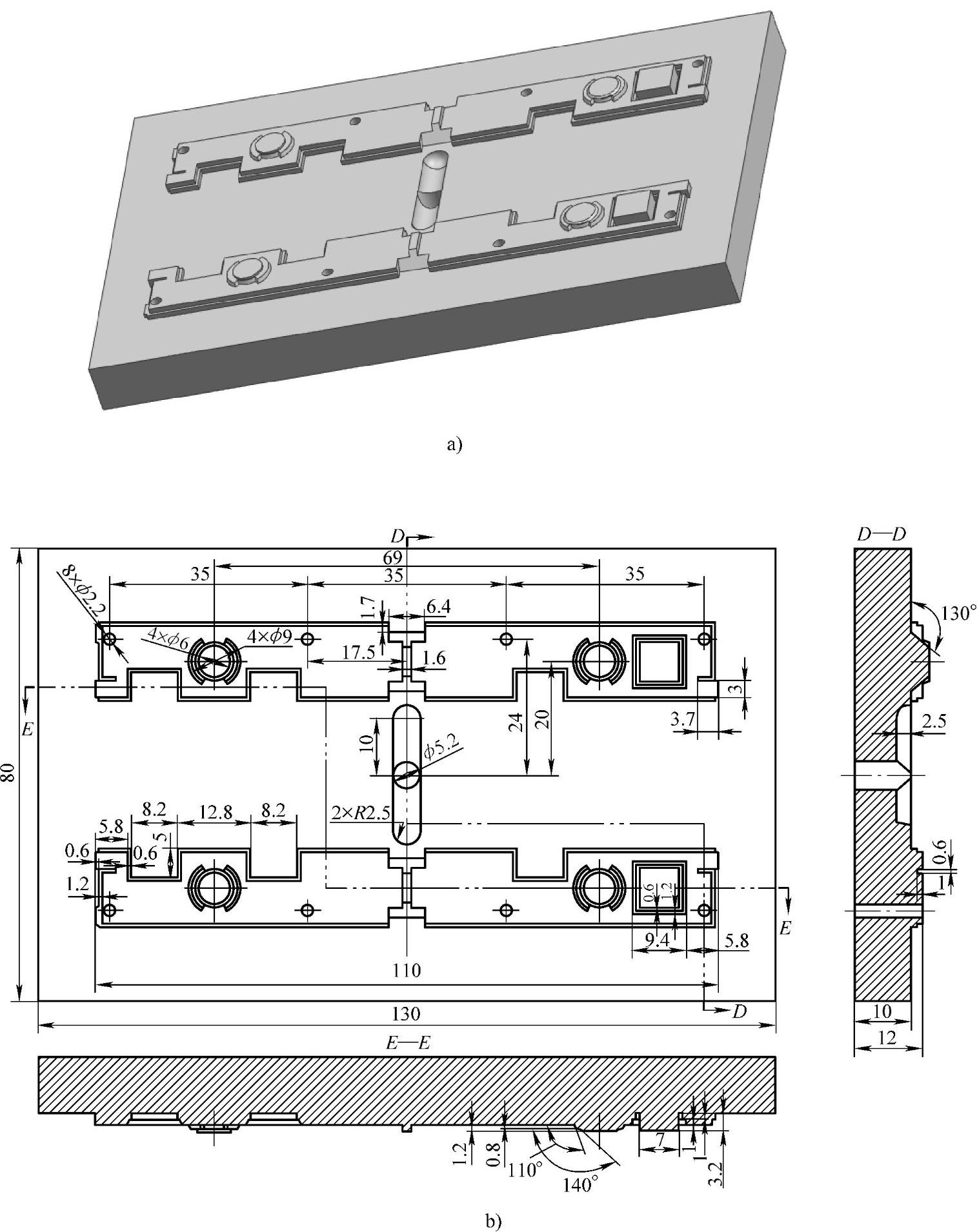

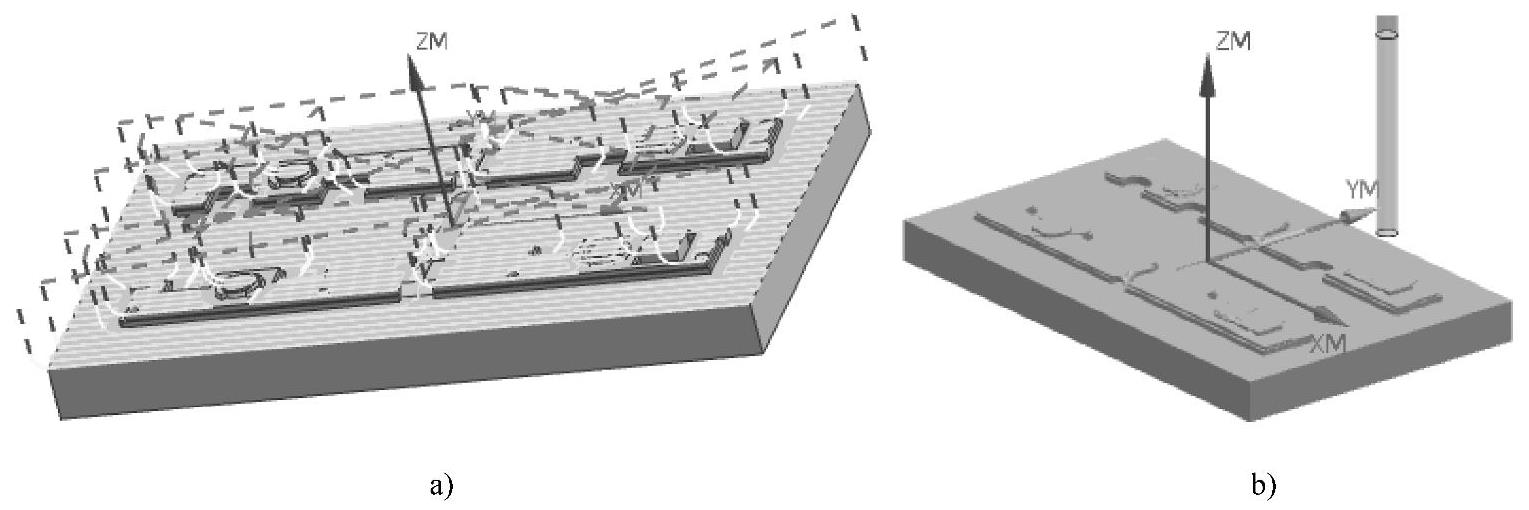

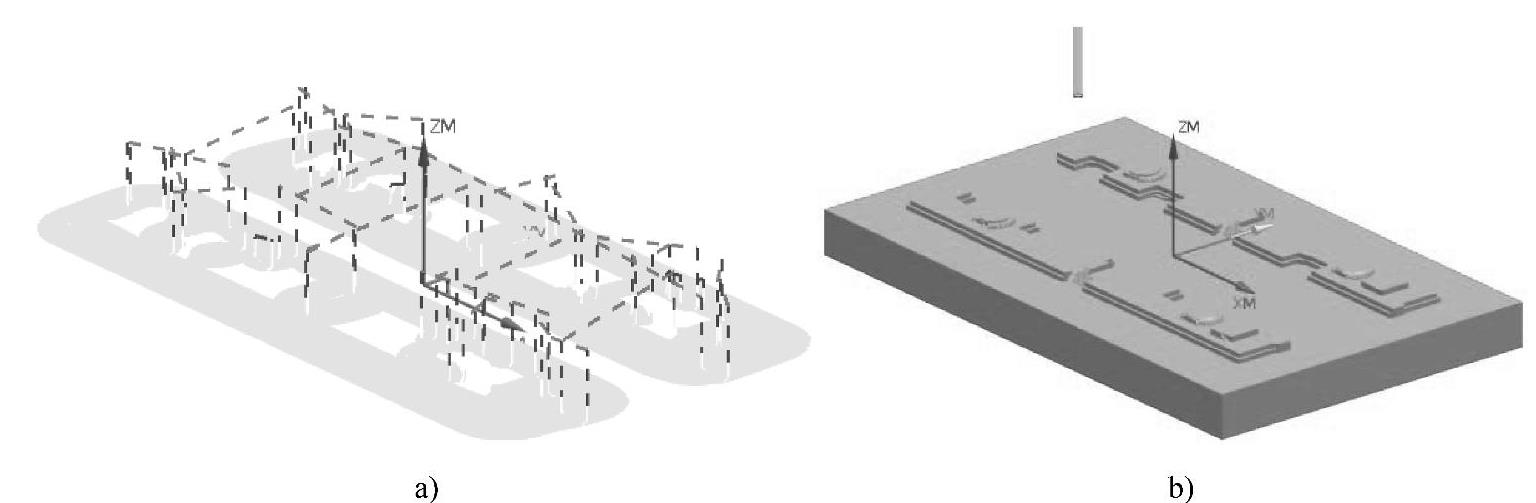

模具型芯三维实体图如图13-1a所示,工程图如图13-1b所示。

试对其进行NX数控加工编程设计。

【任务分析】

此型芯零件外形较为复杂,需完成水平表面、方形直壁凸缘、扇形斜壁凸缘、周边直壁止口、两侧斜壁定位凸台及各孔与槽的加工,其中的孔与槽的加工与前述项目(孔系点位加工)的方法类似,在此暂时不考虑;对于直角处应安排电加工,限于篇幅,在此也没有做考虑。为完成上述型芯的凸缘轮廓的加工,可以按照NX编程加工操作流程进行分析与设计,得到可行的数控加工程序单。

图13-1 模具型芯

a)模具型芯三维实体 b)模具型芯工程图

【工作步骤】

(1)加工前的准备工作

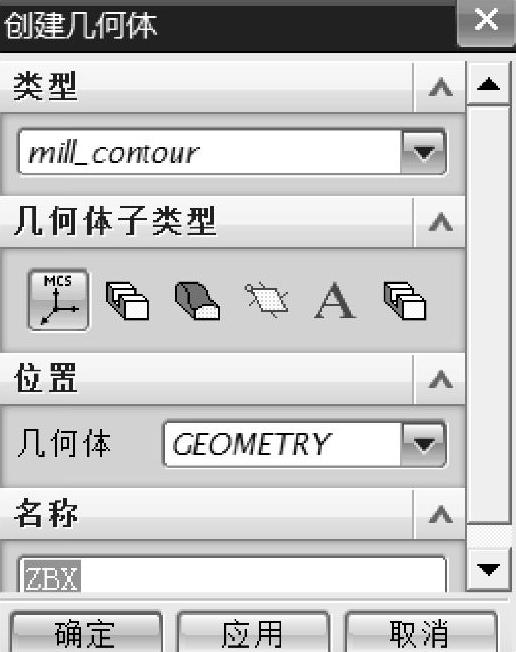

1)工艺分析:限于篇幅,对于直角处应安排的电加工在此未做考虑。已加工出130mm×80mm×13.2mm的长方体作为毛坯,其四个侧面及上、下表面都已加工,在此不再考虑;根据任务安排,孔与槽的加工本节也暂时不考虑,则要加工的有模型凸缘实体轮廓。由于型芯零件为精密件,加工要求较高,在此通过固定轴轮廓铣,设有粗加工、半精加工与精加工,并根零件结构特点,还设有区域轮廓铣与清根(角)加工,工序安排见表13-1。

表13-1 工序安排表

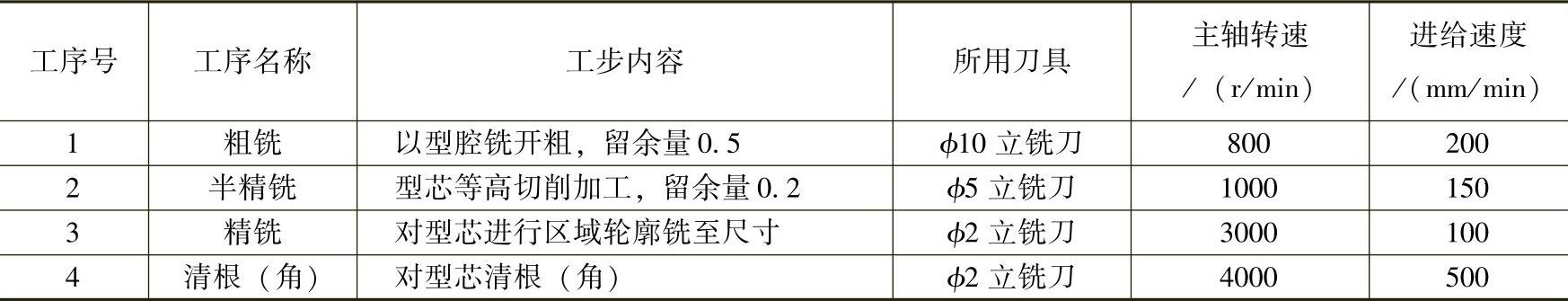

2)创建毛坯:先通过补片、加厚后求和,使工件的流道补为实体(图13-2)。为能看到动画仿真,创建一个130mm×80mm×13.2mm长方体。

图13-2 补片后创建毛坯

(2)加工环境初始化选择【开始】/【加工】 ,进行加工环境设置,选择

,进行加工环境设置,选择 ,单击【确定】按钮,进入加工模块。

,单击【确定】按钮,进入加工模块。

(3)创建刀具(组)

1)创建咖10立铣刀:选择【插入】/【刀具】(或单击 工具),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“mill”(立铣刀)

工具),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“mill”(立铣刀) ,【刀具位置】为“GENERIC_MACHINE”,输入【名称】为“D10”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为8,调整记录器(补偿寄存器)为1,刀具号为1,单击【确定】。

,【刀具位置】为“GENERIC_MACHINE”,输入【名称】为“D10”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为8,调整记录器(补偿寄存器)为1,刀具号为1,单击【确定】。

2)同理,创建φ5立铣刀、φ2立铣刀。

图13-3 创建工作坐标系

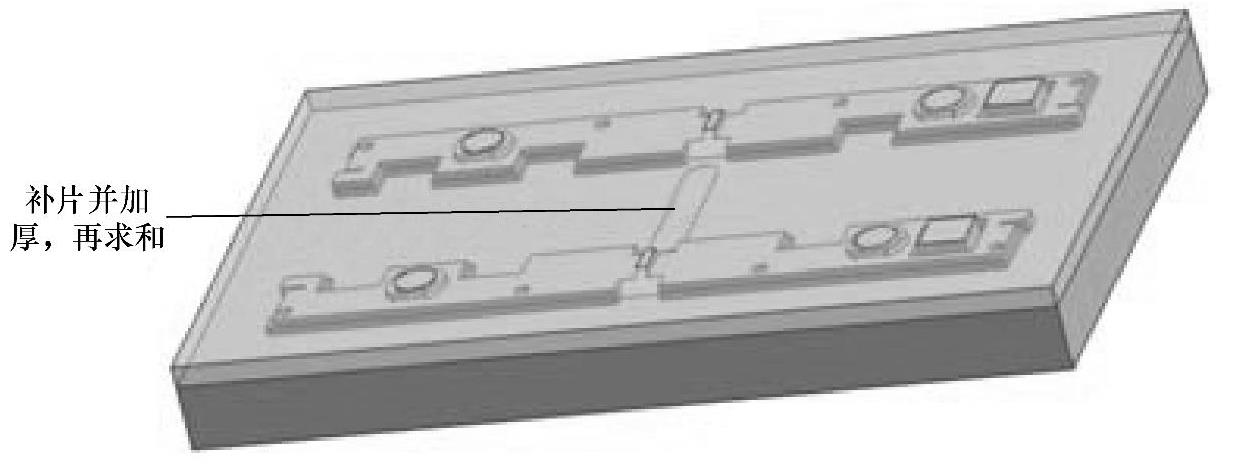

(4)创建几何体

1)选择【插入】/【几何体】(或单击工具条上的 图标)。

图标)。

2)创建工作坐标系:在弹出的【创建几何体】对话框中做如图13-3所示设置,单击【确定】按钮。在弹出的【MCS】对话框中单击【指定MCS】栏后的 按钮,弹出【CSYS】对话框,通过“操控器输入坐标”“双击翻轴”“移动”“对齐”等方式将加工坐标系调整到合适位置,并按前述章节所述方法进行安全平面设置。

按钮,弹出【CSYS】对话框,通过“操控器输入坐标”“双击翻轴”“移动”“对齐”等方式将加工坐标系调整到合适位置,并按前述章节所述方法进行安全平面设置。

3)创建工件(毛坯):单击工具条上的 图标,在弹出的【创建几何体】对话框中做如图13-4a所示的设置,单击【确定】按钮;弹出【工件】对话框如图13-4b所示。

图标,在弹出的【创建几何体】对话框中做如图13-4a所示的设置,单击【确定】按钮;弹出【工件】对话框如图13-4b所示。

图13-4 创建工件

a)创建几何体 b)【工件】对话框

①指定毛坯:在【工件】对话框中单击“指定毛坯” 工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体,单击【确定】按钮,回到【工件】对话框。

工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体,单击【确定】按钮,回到【工件】对话框。

②指定部件:在返回的【工件】对话框中单击“指定部件” 工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏,在绘图区选型芯,单击【确定】按钮,回到【工件】对话框,单击【确定】按钮,完成工件(毛坯)的创建。

工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏,在绘图区选型芯,单击【确定】按钮,回到【工件】对话框,单击【确定】按钮,完成工件(毛坯)的创建。

(5)创建加工方法

1)CJG(粗加工)方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“CJG”(粗加工),单击【确定】按钮,在弹出的【铣削方法】对话框中设置【部件余量】为“0.5”,【内公差】为“0.03”,【外公差】为“0.12”,选择对话框中的

图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“CJG”(粗加工),单击【确定】按钮,在弹出的【铣削方法】对话框中设置【部件余量】为“0.5”,【内公差】为“0.03”,【外公差】为“0.12”,选择对话框中的 图标,弹出【进给】对话框,在【更多】栏下设置【进刀】/【第一刀切削】/【步进】/【剪切】为200,单击【确定】按钮。

图标,弹出【进给】对话框,在【更多】栏下设置【进刀】/【第一刀切削】/【步进】/【剪切】为200,单击【确定】按钮。

2)BJJG(半精加工)方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“BJJG”,单击【确定】设置,在【铣削方法】对话框中设置【部件余量】为“0.2”;【内公差】保持默认设置;【切出公差】保持默认设置,选择对话框中的

图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“BJJG”,单击【确定】设置,在【铣削方法】对话框中设置【部件余量】为“0.2”;【内公差】保持默认设置;【切出公差】保持默认设置,选择对话框中的 图标弹出【进给】对话框,在【更多】栏下设置【进刀】/【第一刀切削】/【步进】/【剪切】为150,单击【确定】按钮。

图标弹出【进给】对话框,在【更多】栏下设置【进刀】/【第一刀切削】/【步进】/【剪切】为150,单击【确定】按钮。

3)JJG(精加工)方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“JJG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】保持默认设置;【切出公差】保持默认设置,选择对话框中的

图标),弹出【创建方法】对话框,选【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“JJG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】保持默认设置;【切出公差】保持默认设置,选择对话框中的 图标,弹出【进给】对话框,在【更多】栏下设置【进刀】/【第一刀切削】/【步进】/【剪切】为100,单击【确定】按钮。

图标,弹出【进给】对话框,在【更多】栏下设置【进刀】/【第一刀切削】/【步进】/【剪切】为100,单击【确定】按钮。

4)清根(角)加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出现【创建方法】对话框,选【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“QG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】为“0.03”;【切出公差】为“0.03”,选择对话框中的

图标),弹出现【创建方法】对话框,选【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“QG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】为“0.03”;【切出公差】为“0.03”,选择对话框中的 图标,弹出【进给】对话框,将进给率设为500,单击【确定】按钮。(https://www.xing528.com)

图标,弹出【进给】对话框,将进给率设为500,单击【确定】按钮。(https://www.xing528.com)

图13-5 创建工序

(6)创建粗铣型芯外轮廓工序

1)选择【插入】/【工序】(或单击工具条上的 图标),弹出【创建工序】对话框,做如图13-5所示的设置,单击【确定】按钮。

图标),弹出【创建工序】对话框,做如图13-5所示的设置,单击【确定】按钮。

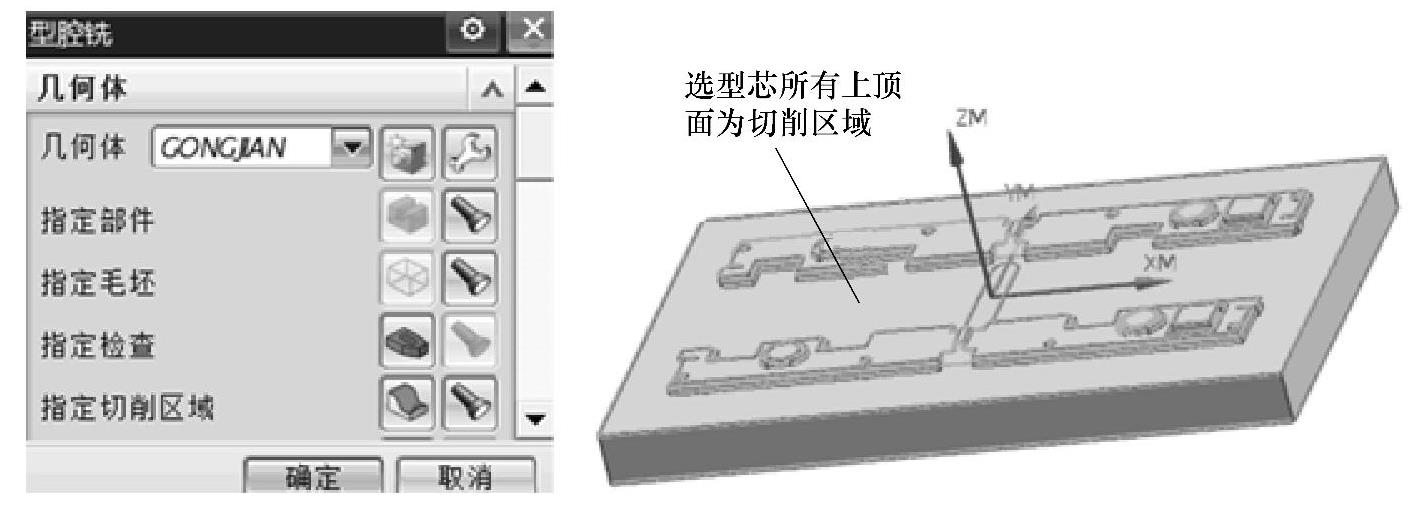

2)在弹出的【型腔铣】对话框中单击“指定切削区域” ,在绘图区选择型芯的所有上顶面,如图13-6所示,单击【确定】按钮。

,在绘图区选择型芯的所有上顶面,如图13-6所示,单击【确定】按钮。

图13-6 指定切削区域

3)与前述方法类似,在返回的【型腔铣】对话框中分别完成【进给率和速度】(【主轴转速】输入800)与【机床控制】栏下的相应设置,单击【确定】按钮,返回【型腔铣】对话框。

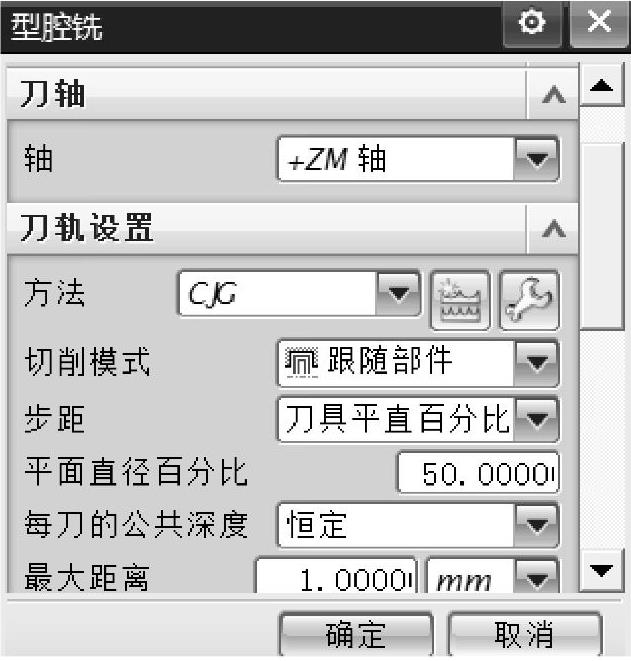

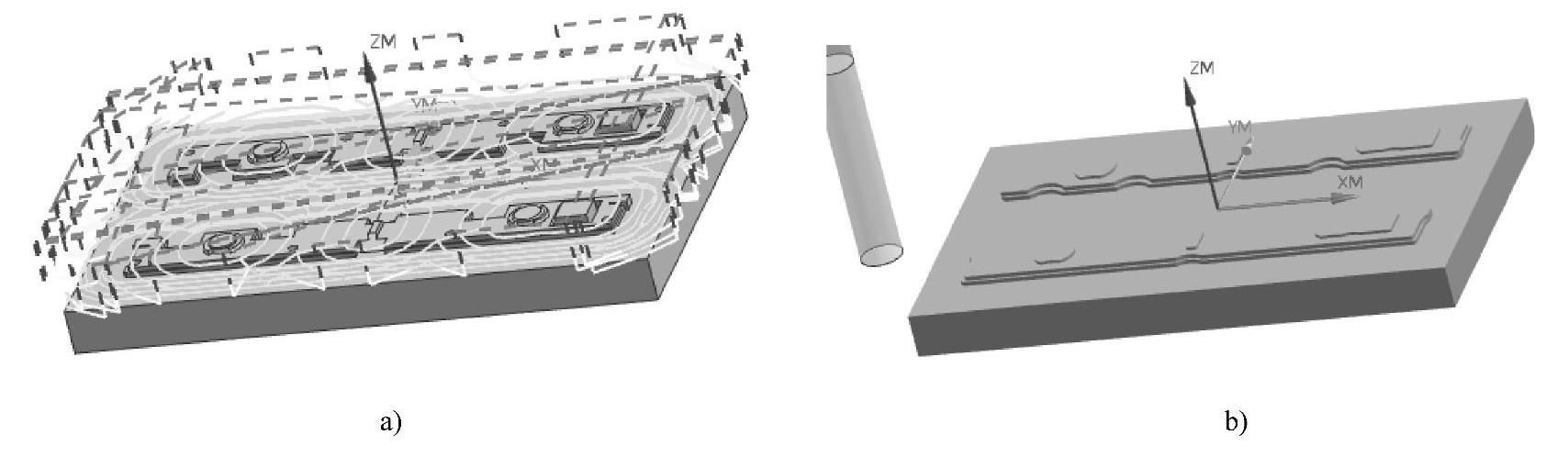

4)设置如图13-7所示,然后单击“生成刀具轨迹”图标 ,生成刀具轨迹,如图13-8a所示。

,生成刀具轨迹,如图13-8a所示。

5)单击 ,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-8b所示。

,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-8b所示。

(7)创建半精加工型芯外轮廓工序

1)在【创建工序】对话框中将【工序子类型】改为

,【刀具】改为“D5”,将【方法】改为“BJJG”,【名称】改为“FIXED CONTOUR”,单击【确定】按钮。

,【刀具】改为“D5”,将【方法】改为“BJJG”,【名称】改为“FIXED CONTOUR”,单击【确定】按钮。

2)弹出【固定轴轮廓铣】对话框,将【驱动方法】改为“区域铣削”,其余与粗加工类似设置(主轴转速改为1000),然后单击 ,生成刀具轨迹,如图13-9a所示;单击

,生成刀具轨迹,如图13-9a所示;单击 ,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-9b所示。

,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-9b所示。

图13-7 刀具轨迹设置

图13-8 粗加工刀具轨迹3D动态验证

a)生成刀具轨迹 b)刀具轨迹3D验证

图13-9 半精加工刀具轨迹3D动态验证

a)生成刀具轨迹 b)刀具轨迹3D验证

(8)创建精加工型芯外轮廓工序

1)在【创建工序】对话框中将【工序子类型】改为

,【刀具】改为“D2”,将【方法】改为“JJG”,【名称】改为“FIXEDCONTOUR1”,单击【确定】按钮。

,【刀具】改为“D2”,将【方法】改为“JJG”,【名称】改为“FIXEDCONTOUR1”,单击【确定】按钮。

2)弹出【轮廓区域】对话框,将【驱动方法】改为“区域铣削”,其余与半精加工类似设置(主轴转速改为3000),然后单击 ,生成刀具轨迹;单击

,生成刀具轨迹;单击 ,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-10所示。

,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-10所示。

(9)创建清根(角)加工工序

1)在【创建工序】对话框中将【工序子类型】改为

,【刀具】改为“D2”,将【方法】改为“JJG”,【名称】改为“CONTOUR_AREA”,单击【确定】按钮。

,【刀具】改为“D2”,将【方法】改为“JJG”,【名称】改为“CONTOUR_AREA”,单击【确定】按钮。

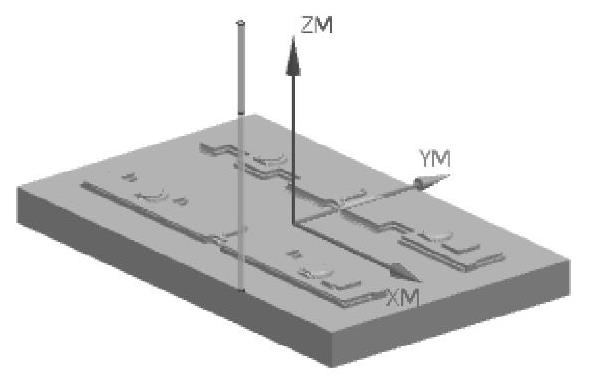

2)弹出【固定轴轮廓铣】对话框,将【驱动方法】改为“ ”,其余与精加工类似设置(主轴转速改为4000),然后单击

”,其余与精加工类似设置(主轴转速改为4000),然后单击 ,生成刀具轨迹,如图13-11a所示;单击

,生成刀具轨迹,如图13-11a所示;单击 ,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-11b所示。

,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图13-11b所示。

图13-10 精加工刀具轨迹3D动态验证

图13-11 清根加工刀具轨迹3D动态验证

a)生成清根加工刀具轨迹 b)清根加工刀具轨迹3D验证

(10)观看全部操作的动画模拟 打开【工序导航器】,在其中选择 或运用<Shift>或<Ctrl>键将所有的工序都选中,单击工具条中的

或运用<Shift>或<Ctrl>键将所有的工序都选中,单击工具条中的 ,取消对【刀具轨迹生成】对话框下的4个复选框中的前2个的选择,单击【确定】按钮,单击

,取消对【刀具轨迹生成】对话框下的4个复选框中的前2个的选择,单击【确定】按钮,单击 ,在【可视化刀具轨迹】中选择【动态】,调整仿真速度后单击【播放】按钮。

,在【可视化刀具轨迹】中选择【动态】,调整仿真速度后单击【播放】按钮。

备注:在【工序导航器】中选中对象,单击右键,可进行编辑。在【程序次序视图】下可以改变加工顺序。

(11)后处理生成加工程序 打开【工序导航器】,在其中选择 或运用<Shift>或<Ctrl>键将所有的工序都选中,单击工具条中的

或运用<Shift>或<Ctrl>键将所有的工序都选中,单击工具条中的 ,在【后处理】对话框中选【可用机床】为“MILL-3-AXIS”,选择程序文件的存储路径并命名,更改单位为“公制”,单击【确定】按钮,生成程序单。

,在【后处理】对话框中选【可用机床】为“MILL-3-AXIS”,选择程序文件的存储路径并命名,更改单位为“公制”,单击【确定】按钮,生成程序单。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。