【任务导入】

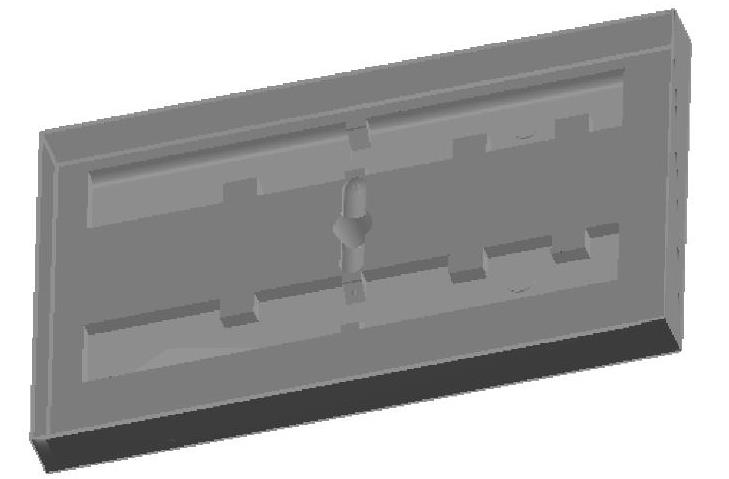

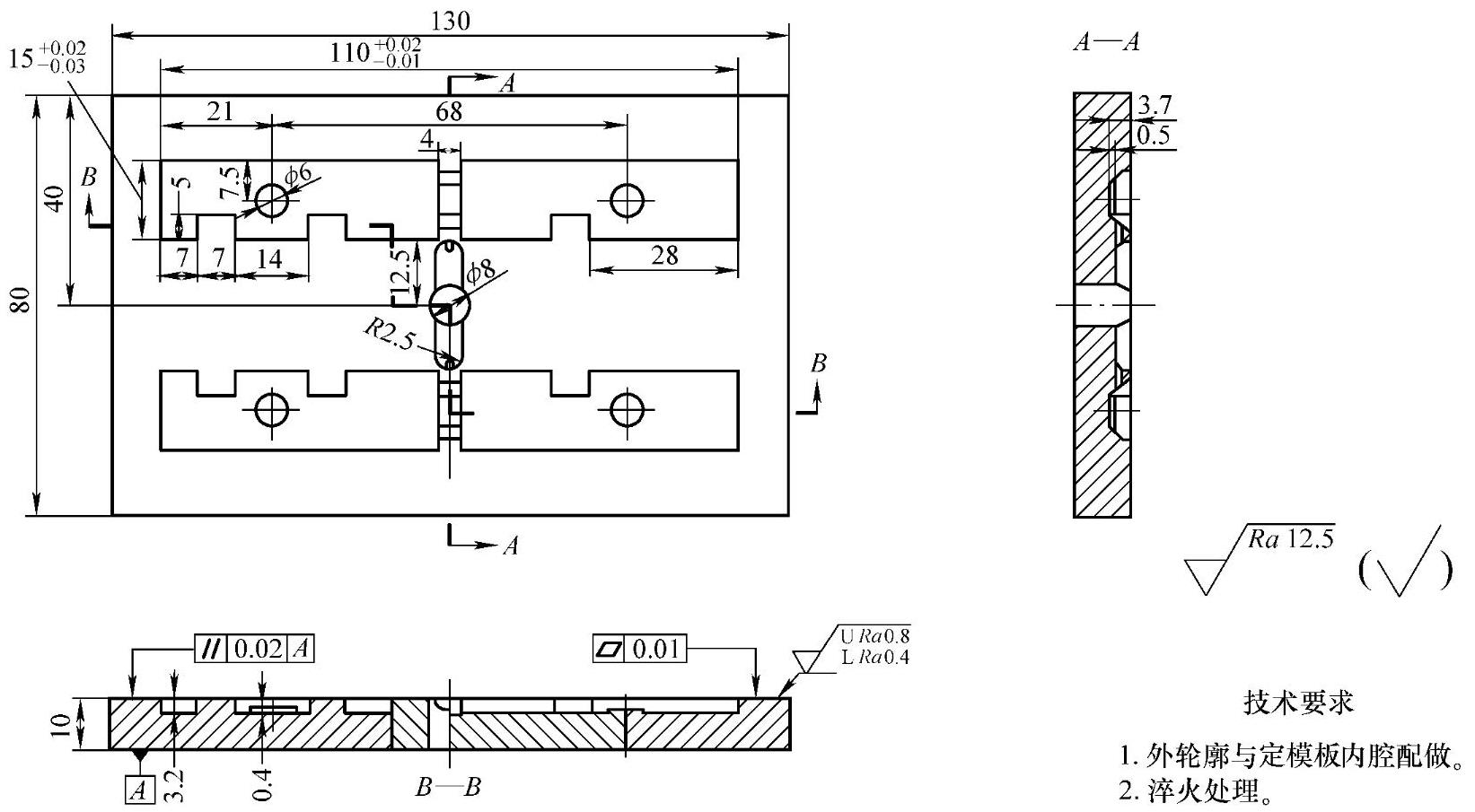

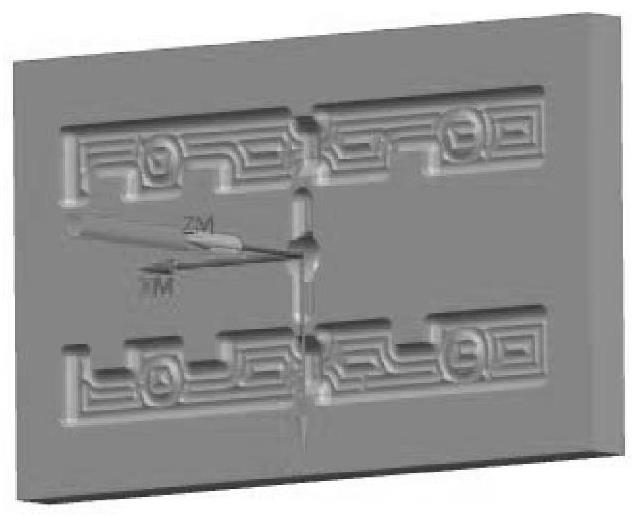

模具型腔三维实体图如图12-1所示,工程图如图12-2所示,试对其进行NX数控加工编程设计。

图12-1 模具型腔三维实体

图12-2 模具型腔工程图

【任务分析】

作为模具的工作零件,型腔的加工表面精度要求较高,根据其结构特点,上下表面可以通过NX平面铣实现,但内腔因其壁不为直壁(此处为曲面),需安排型腔铣来进行粗加工和半精加工及区域轮廓铣精加工,对于直角,应安排有电加工,在此限于篇幅,没做说明,但安排有清根加工。【工作步骤】

1.加工前的准备工作

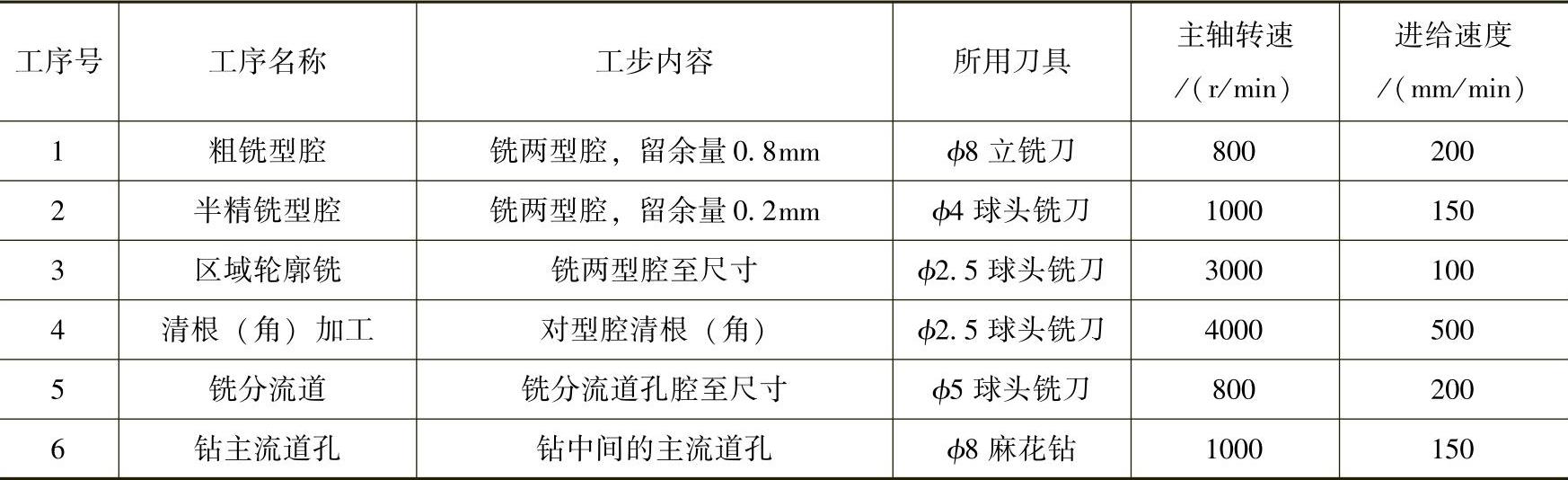

(1)工艺分析已加工出130mm×80mm×10mm的长方体作为毛坯,其四个侧面及上、下表面都已加工,在此不再考虑;要加工的有两型腔及流道孔腔。由于型腔零件为精密件,加工要求较高,在此设有型腔铣粗加工、半精加工与区域轮廓铣精加工,并根据零件结构特点,还设有清根(角)加工(因限于篇幅,直角处的电加工没做说明)。其工序安排见表12-1。

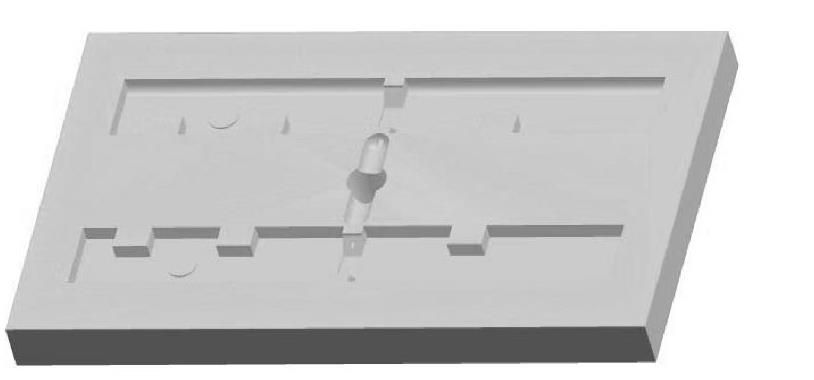

(2)创建毛坯为能看到动画仿真,创建一个130mm×80mm×10mm长方体,如图12-3所示(方法与前述章节类似)。

2.加工环境初始化

选择【开始】/【加工】 ,进行加工环境设置,选择

,进行加工环境设置,选择 ,单击【确定】按钮,进入加工模块。

,单击【确定】按钮,进入加工模块。

表12-1 工序安排表

3.创建刀具(组)

1)创建φ8立铣刀:选择【插入】/【刀具】(或单击工具条上的 图标),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“mill”(立铣刀)

图标),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“mill”(立铣刀) ,【刀具位置】为“GE-NERIC_MACHINE”,输入【名称】为“LXD8”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为8,调整记录器(补偿寄存器)为1,刀具号为1,单击【确定】按钮。

,【刀具位置】为“GE-NERIC_MACHINE”,输入【名称】为“LXD8”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为8,调整记录器(补偿寄存器)为1,刀具号为1,单击【确定】按钮。

图12-3 创建毛坯

2)创建φ4球头铣刀:选择【插入】/【刀具】(或单击工具条上的 图标),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“BALL_mill”(球头铣刀)

图标),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“BALL_mill”(球头铣刀) ,【刀具位置】为“GENERI_CMACHINE”,输入【名称】为“B4”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为4,调整记录器(补偿寄存器)为2,刀具号为2,单击【确定】按钮。

,【刀具位置】为“GENERI_CMACHINE”,输入【名称】为“B4”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为4,调整记录器(补偿寄存器)为2,刀具号为2,单击【确定】按钮。

3)创建φ2.5球头铣刀:选择【插入】/【刀具】(或单击工具条上的 图标),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“BALL_mill”(球头铣刀)

图标),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“BALL_mill”(球头铣刀) ,【刀具位置】为“GENERI_CMACHINE”,输入【名称】为“B2.5”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为2.5,调整记录器(补偿寄存器)为3,刀具号为3,单击【确定】按钮。

,【刀具位置】为“GENERI_CMACHINE”,输入【名称】为“B2.5”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为2.5,调整记录器(补偿寄存器)为3,刀具号为3,单击【确定】按钮。

4)创建φ5球头铣刀:选择【插入】/【刀具】(或单击 ),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“BALL_mill”(球头铣刀)

),弹出【创建刀具】对话框;选择【类型】为“mill_contour”,【刀具子类型】为“BALL_mill”(球头铣刀) ,【刀具位置】为“GENERIC_MACHINE”,输入【名称】为“B5”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为5,调整记录器(补偿寄存器)为4,刀具号为4,单击【确定】按钮。

,【刀具位置】为“GENERIC_MACHINE”,输入【名称】为“B5”,单击【确定】按钮,弹出【铣刀参数】对话框,设参数直径为5,调整记录器(补偿寄存器)为4,刀具号为4,单击【确定】按钮。

5)创建φ8麻花钻:选择【插入】/【刀具】(或单击工具条上的 图标),选择【类型】为“DRILL”(钻刀),【子类型】为

图标),选择【类型】为“DRILL”(钻刀),【子类型】为 (麻花钻刀),刀具【名称】为“Z8”。设参数直径为8,刀具号为5,单击【确定】按钮。

(麻花钻刀),刀具【名称】为“Z8”。设参数直径为8,刀具号为5,单击【确定】按钮。

4.创建几何体

选择【插入】/【几何体】(或单击工具条上的 图标)。

图标)。

1)创建坐标系:在【创建几何体】对话框中做如图12-4所示的设置,单击【确定】按钮。在弹出的【MCS】对话框中单击【指定MCS】栏后的 按钮,弹出【CSYS】对话框,通过“操控器输入坐标”“双击翻轴”“移动”“对齐”等方式将加工坐标系调整到合适位置,并按前述章节所述方法进行安全平面设置。

按钮,弹出【CSYS】对话框,通过“操控器输入坐标”“双击翻轴”“移动”“对齐”等方式将加工坐标系调整到合适位置,并按前述章节所述方法进行安全平面设置。

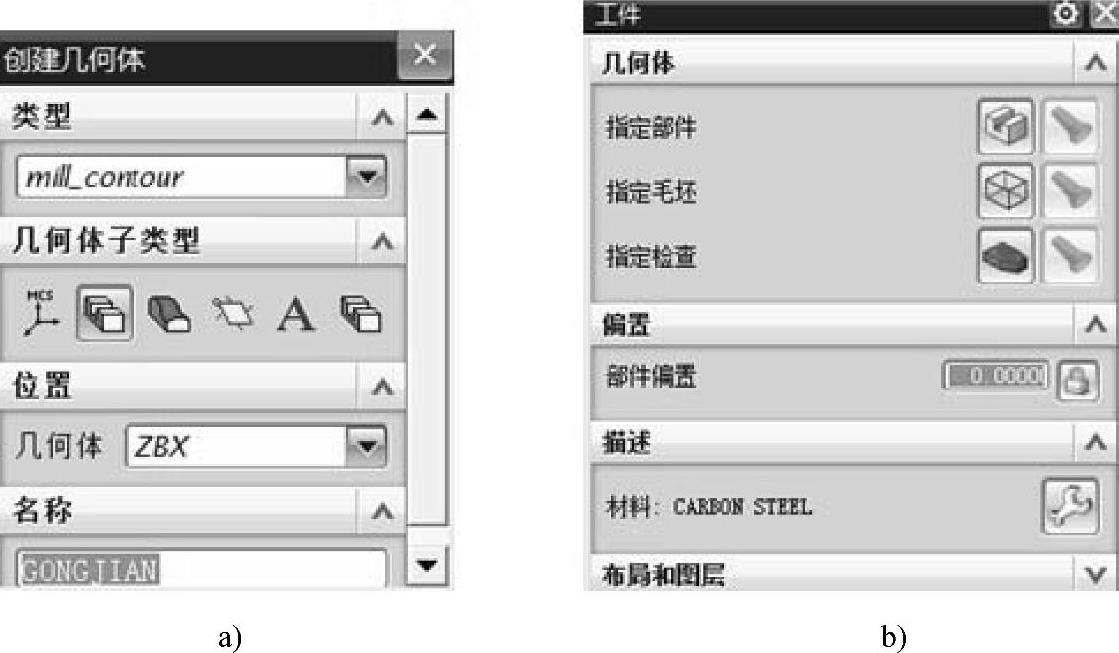

2)创建工件(毛坯):单击工具条上的 图标,在弹出的【创建几何体】对话框中做如图12-5a所示的设置,单击【确定】按钮;弹出【工件】对话框,如图12-5b所示。

图标,在弹出的【创建几何体】对话框中做如图12-5a所示的设置,单击【确定】按钮;弹出【工件】对话框,如图12-5b所示。

图12-4 创建几何体

①指定毛坯:在【工件】对话框中单击“指定毛坯” 工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体,单击【确定】按钮,回到【工件】对话框。

工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体,单击【确定】按钮,回到【工件】对话框。

②指定部件:在返回的【工件】对话框中单击“指定部件” 工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏;在绘图区选择型腔,单击【确定】按钮,回到【工件】对话框,再次单击【确定】按钮,完成工件(毛坯)的创建。

工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏;在绘图区选择型腔,单击【确定】按钮,回到【工件】对话框,再次单击【确定】按钮,完成工件(毛坯)的创建。

图12-5 创建工件

a)选择几何体类型和子类型 b)【工件】对话框

5.创建加工方法

1)CX(粗铣)加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“CX”(铣削),单击【确定】按钮,在弹出的【铣削方法】对话框中设置【部件余量】为“0.8”,【内公差】为“0.03”,【外公差】为“0.12”,选择对话框中的

图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“CX”(铣削),单击【确定】按钮,在弹出的【铣削方法】对话框中设置【部件余量】为“0.8”,【内公差】为“0.03”,【外公差】为“0.12”,选择对话框中的 图标,弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为200,单击【确定】按钮。

图标,弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为200,单击【确定】按钮。

2)BJX(半精铣)加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“BJX”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0.2”;【内公差】和【切出公差】保持默认设置,选择对话框中的

图标),弹出【创建方法】对话框选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“BJX”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0.2”;【内公差】和【切出公差】保持默认设置,选择对话框中的 图标弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为150,单击【确定】按钮。

图标弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为150,单击【确定】按钮。

3)JX(精铣)加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“JX”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】和【切出公差】保持默认设置,选择对话框中的

图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“JX”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】和【切出公差】保持默认设置,选择对话框中的 图标弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为100,单击【确定】按钮。

图标弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为100,单击【确定】按钮。

4)清根(角)加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“QG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】为“0.03”;【切出公差】为“0.03”,选择对话框中的

图标),弹出【创建方法】对话框,选择【类型】为“mill_contour”,【位置】为“METHOD”,【名称】为“QG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为“0”;【内公差】为“0.03”;【切出公差】为“0.03”,选择对话框中的 图标,弹出【进给】对话框,将进给率设为500,单击【确定】按钮。

图标,弹出【进给】对话框,将进给率设为500,单击【确定】按钮。

5)钻加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选择【类型】为“DRILL”,【位置】为“DRILL-METHOD”,【名称】为“zx”(钻削),单击【确定】按钮,弹出【钻加工方法】对话框,单击【进给】栏后的

图标),弹出【创建方法】对话框,选择【类型】为“DRILL”,【位置】为“DRILL-METHOD”,【名称】为“zx”(钻削),单击【确定】按钮,弹出【钻加工方法】对话框,单击【进给】栏后的 按钮,主轴转速设为800,进给速度设为150,单击【确定】按钮,返回【钻加工方法】对话框,再次单击【确定】按钮,完成钻削加工方法的创建。

按钮,主轴转速设为800,进给速度设为150,单击【确定】按钮,返回【钻加工方法】对话框,再次单击【确定】按钮,完成钻削加工方法的创建。

6.创建粗铣型腔内腔工序

1)选择【插入】/【工序】(或单击工具条上的 图标),弹出【创建工序】对话框,做如图12-6所示的设置,单击【确定】按钮。

图标),弹出【创建工序】对话框,做如图12-6所示的设置,单击【确定】按钮。

图12-6 创建工序(https://www.xing528.com)

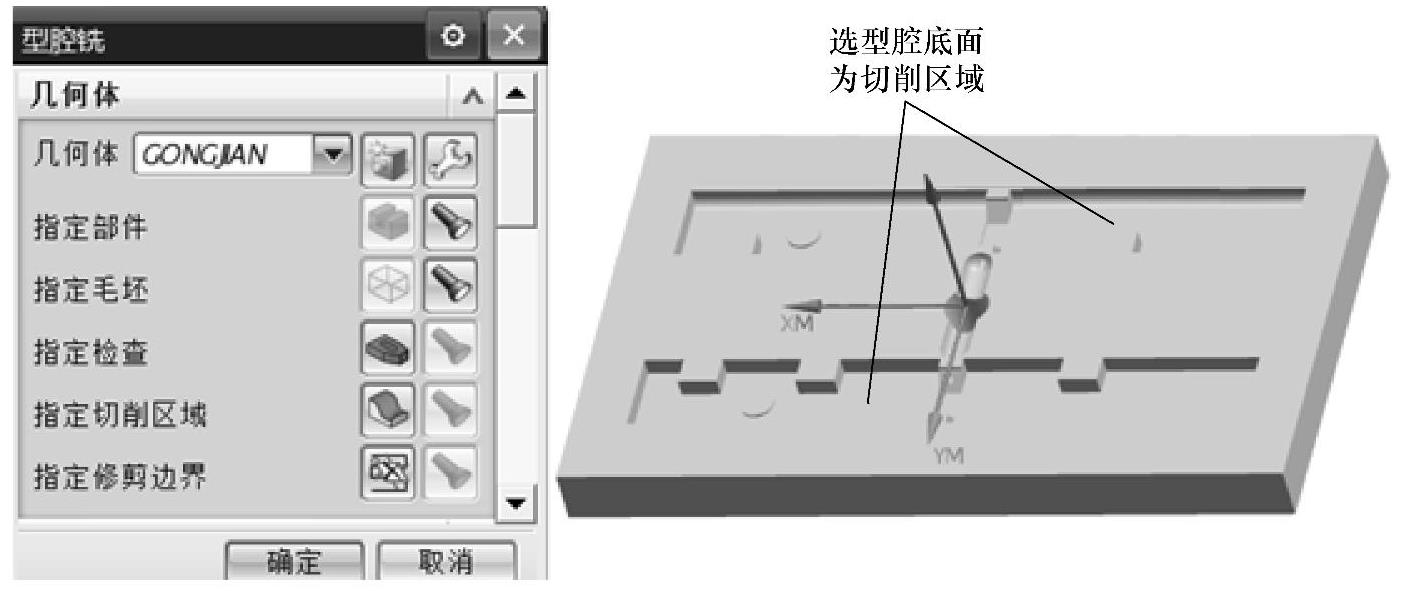

2)在弹出的【型腔铣】对话框中单击“指定切削区域” ,在绘图区选择型腔的所有底面(图12-7),单击【确定】按钮。

,在绘图区选择型腔的所有底面(图12-7),单击【确定】按钮。

3)与前述方法类似,在返回的【型腔铣】对话框中分别完成【进给率和速度】(【主轴转速】输入800,然后单击其后的“生成进给与速度”计算器)与【机床控制】栏下的相应设置,单击【确定】按钮,返回【型腔铣】对话框。

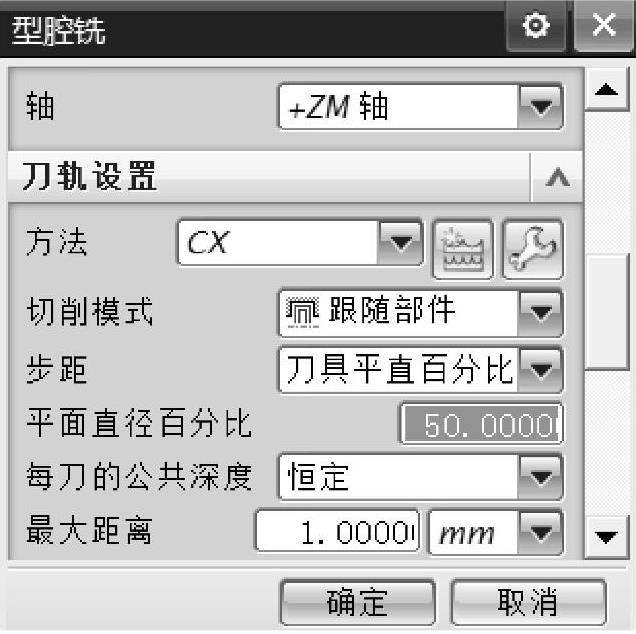

4)做如图12-8所示的设置,然后单击“生成刀具轨迹” 图标,生成刀具轨迹。

图标,生成刀具轨迹。

图12-7 指定切削区域

7.创建半精铣型腔内腔工序

1)选择【插入】/【工序】(或单击工具条上的 图标),弹出【创建工序】对话框,做如图12-9所示的设置,单击【确定】按钮。

图标),弹出【创建工序】对话框,做如图12-9所示的设置,单击【确定】按钮。

图12-8 设置型腔铣参数

图12-9 创建型腔铣工序

2)在弹出的【型腔铣】对话框中单击“指定切削区域” ,在绘图区选择型腔的所有底面,单击【确定】按钮。

,在绘图区选择型腔的所有底面,单击【确定】按钮。

3)与前述方法类似,在返回的【型腔铣】对话框中分别完成【进给率和速度】(【主轴转速】输入1000)与【机床控制】栏下的相应设置,单击【确定】按钮,返回【型腔铣】对话框。

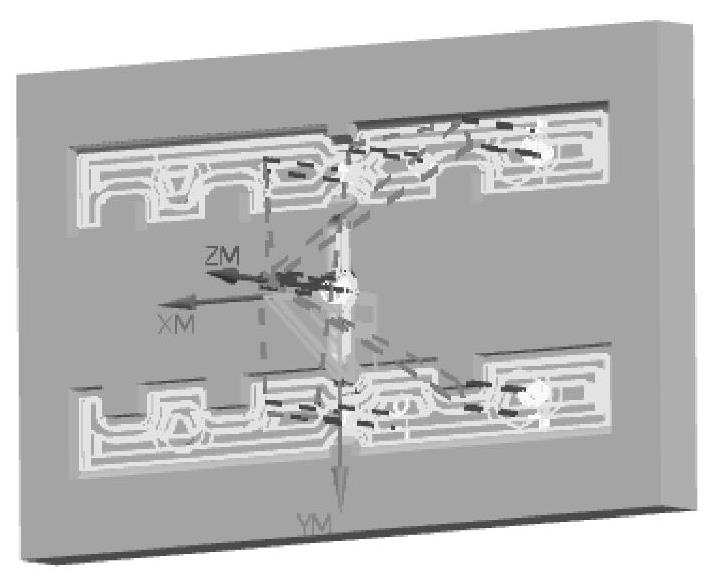

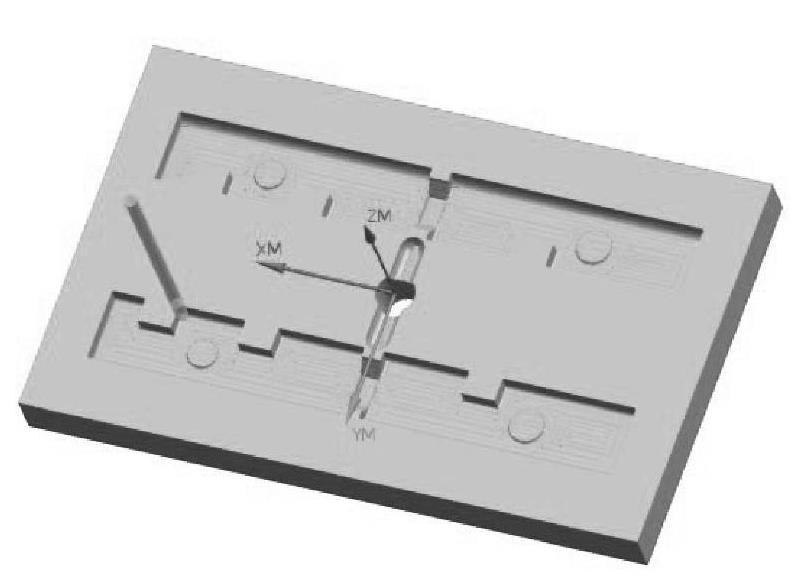

4)其余与粗加工类似设置,然后单击“生成刀具轨迹” 图标,生成刀具轨迹,如图12-10所示。

图标,生成刀具轨迹,如图12-10所示。

5)单击 ,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图12-11所示。

,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图12-11所示。

图12-10 生成刀具轨迹

图12-11 刀具轨迹3D验证与确认

8.创建型腔内腔区域铣精加工工序

1)选择【插入】/【工序】(或单击工具条上的 图标),弹出【创建工序】对话框,做如图12-12所示的设置,单击【确定】按钮。

图标),弹出【创建工序】对话框,做如图12-12所示的设置,单击【确定】按钮。

2)在弹出的【轮廓区域】对话框中单击“指定切削区域” ,在绘图区选择型腔的底面,单击【确定】按钮。

,在绘图区选择型腔的底面,单击【确定】按钮。

3)返回【型腔铣】对话框,与前述方法类似,分别完成【进给率和速度】(【主轴转速】输入3000)与【机床控制】栏下相应设置,单击【确定】按钮,返回【轮廓区域】对话框。

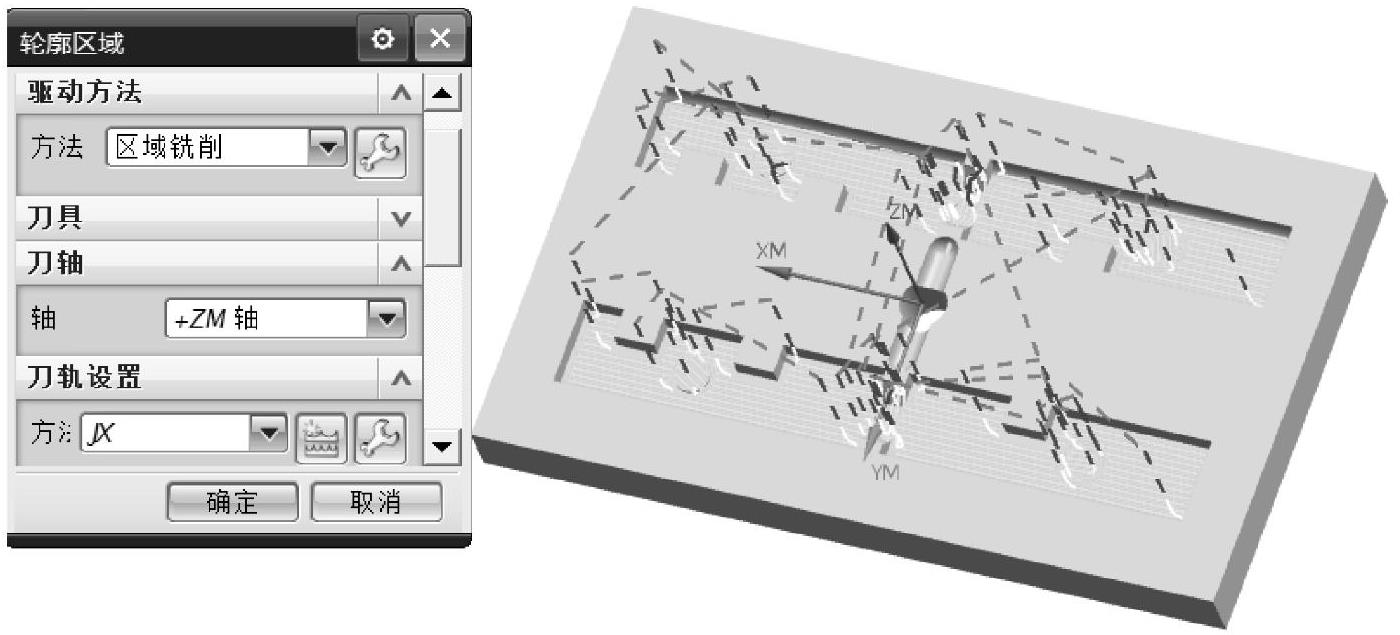

4)其余设置如图12-13所示,然后单击“生成刀具轨迹” 图标,生成刀具轨迹。

图标,生成刀具轨迹。

5)单击 ,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图12-14所示。

,运行3D及2D动态仿真,进行刀具轨迹的验证与确认,如图12-14所示。

9.创建型腔内腔清根(角)加工工序

图12-12 创建工序

1)选择【插入】/【工序】(或单击工具条上的 图标),弹出【创建工序】对话框,做如图12-15所示的设置,单击【确定】按钮。

图标),弹出【创建工序】对话框,做如图12-15所示的设置,单击【确定】按钮。

2)在弹出的【轮廓区域】对话框中单击“指定切削区域” ,在绘图区选择型腔的所有底面,单击【确定】按钮。

,在绘图区选择型腔的所有底面,单击【确定】按钮。

3)与前述方法类似,在返回的【型腔铣】对话框中分别完成【进给率和速度】(【主轴转速】输入4000)与【机床控制】栏下的相应设置,单击【确定】按钮,返回【型腔铣】对话框。

图12-13 进行“轮廓区域”设置并生成刀具轨迹

图12-14 刀具轨迹验证与确认

图12-15 创建工序

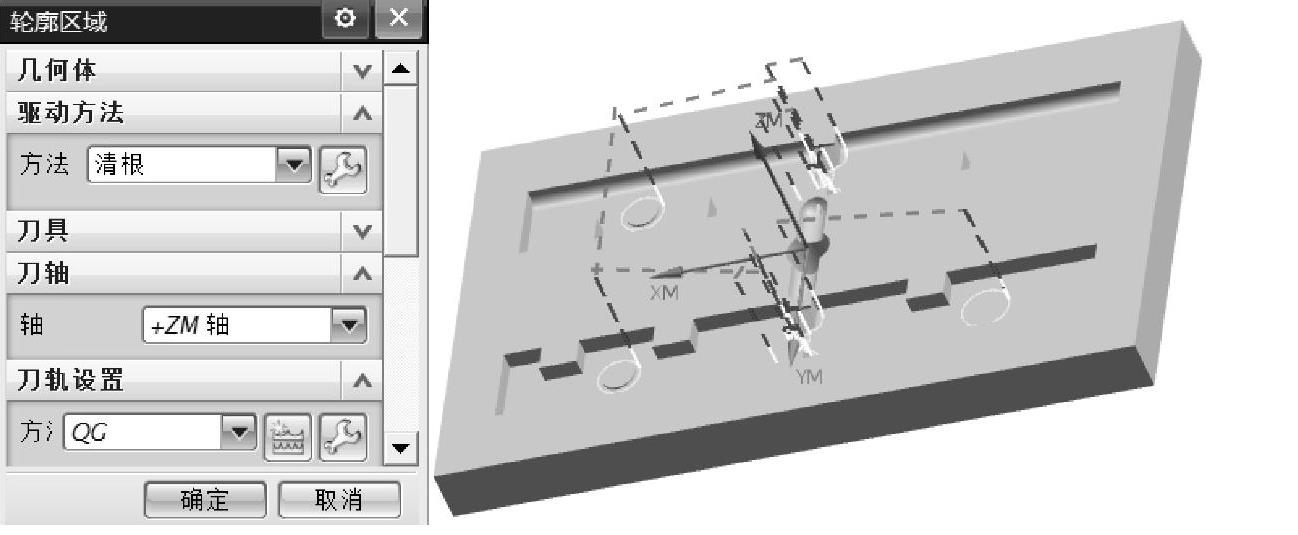

图12-16 进行清根的“轮廓区域”设置并生成刀具轨迹

4)其余设置如图12-16所示,然后单击“生成刀具轨迹” 图标,生成刀具轨迹。

图标,生成刀具轨迹。

5)单击 ,运行3D及2D动态仿真,进行刀具轨迹的验证与确认。

,运行3D及2D动态仿真,进行刀具轨迹的验证与确认。

备注:“铣分流道”与“钻主流道孔”两道工序的创建方法与前述章节类似,不再赘述(略)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。