【任务导入】

凹模的三维实体如图9-8所示,在一个长80mm、宽60mm、厚30mm的长方体上加工一个长60mm、宽40mm、深10mm的腔体,试创建内腔的平面铣。要求:创建3D加工程序,凹槽深度10mm,侧壁为直壁,生成刀具轨迹并进行3D动态仿真与验证。

【工作步骤】

(1)加工前的准备工作

1)工艺分析:在普通机床上加工出长方体毛坯,在数控机床上四个侧面及上、下表面都可不用再加工。内腔的加工分粗加工与精加工两步完成。因内腔为底平面,且为直壁,在此采用平面铣。加工方案见表9-1。

图9-8 凹模的三维实体

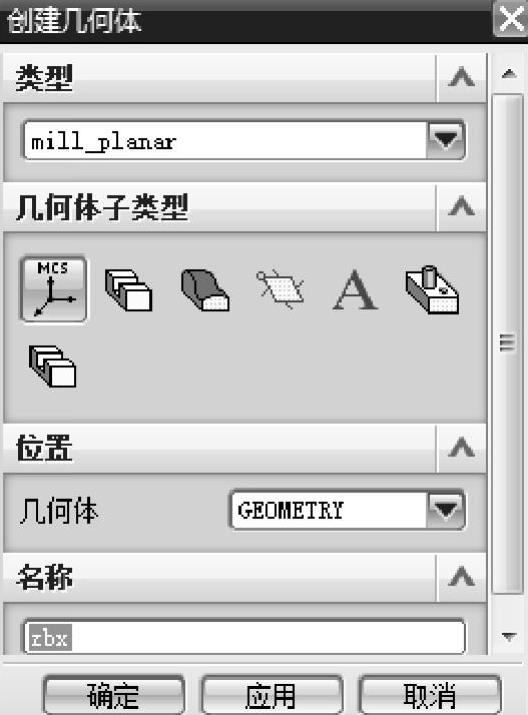

表9-1 工序安排表

2)建模:建立凹模的三维模型。为了看到动画仿真,需创建一个长方体毛坯(也可不创建,而是在后面创建工件时利用“自动块”的方式来进行创建)。

(2)加工环境初始化 选择【开始】/【加工】 ,进行加工环境设置,选

,进行加工环境设置,选 ,单击【确定】按钮,进入加工模块。

,单击【确定】按钮,进入加工模块。

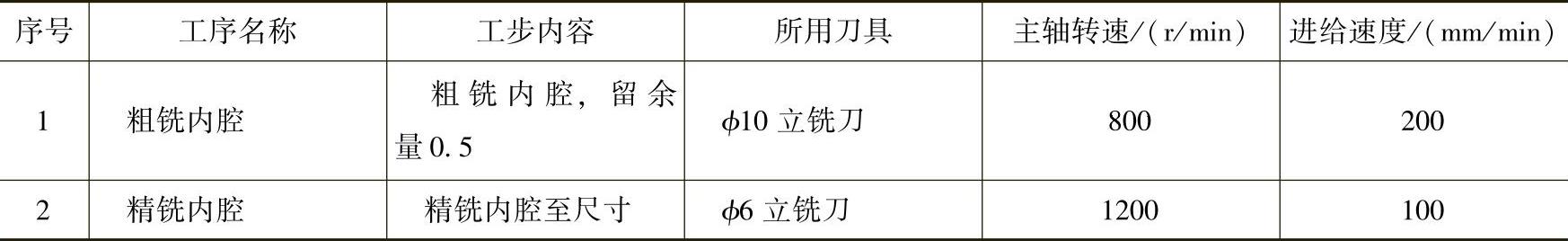

(3)创建刀具(组) 选择【插入】/【刀具】(或单击工具条上的 图标工具),弹出【创建刀具】对话框;选择【类型】为“millplanar”(平面铣),【刀具子类型】为“mill”(立铣刀)

图标工具),弹出【创建刀具】对话框;选择【类型】为“millplanar”(平面铣),【刀具子类型】为“mill”(立铣刀) ,【刀具位置】为“GENERICMACHINE”,输入【名称】为“LXD10”,单击【确定】按钮,弹出【铣刀参数】对话框,设置参数【直径】为10,调整记录器(【补偿寄存器】)为1,【刀具号】为1,单击【确定】按钮,完成刀具的创建,如图9-9所示。同理,完成φ6立铣刀的创建(只需更改相应参数)。

,【刀具位置】为“GENERICMACHINE”,输入【名称】为“LXD10”,单击【确定】按钮,弹出【铣刀参数】对话框,设置参数【直径】为10,调整记录器(【补偿寄存器】)为1,【刀具号】为1,单击【确定】按钮,完成刀具的创建,如图9-9所示。同理,完成φ6立铣刀的创建(只需更改相应参数)。

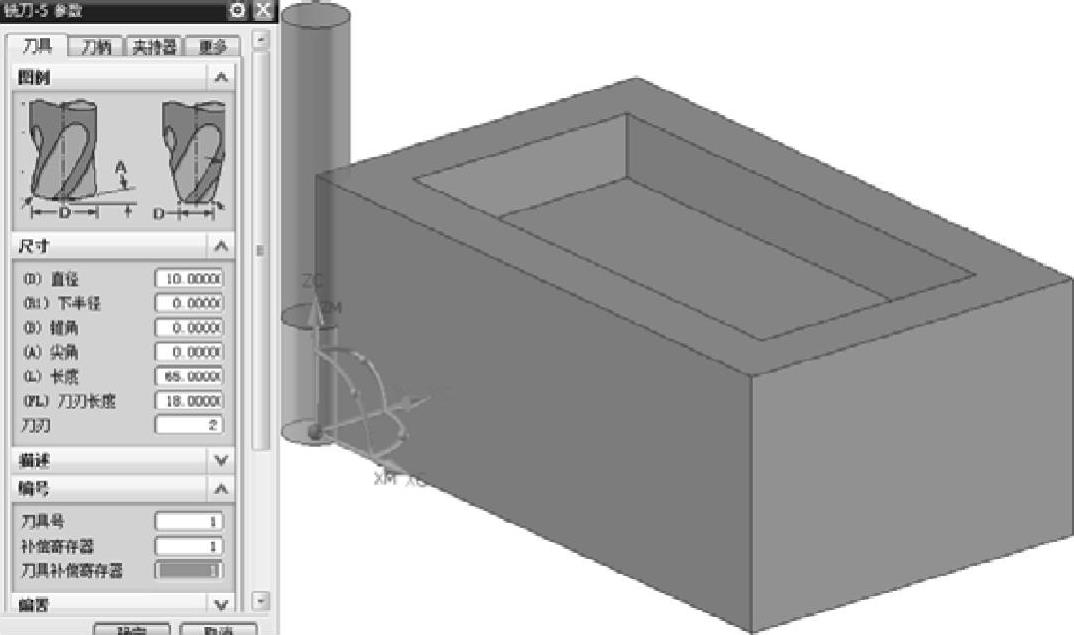

(4)创建几何体 选择【插入】/【几何体】(或单击工具条上的 图标)。

图标)。

1)创建坐标系:在弹出的【创建几何体】对话框中做如图9-10所示的设置,单击【确定】按钮。

图9-9 设置刀具参数并创建刀具

图9-10 创建几何体

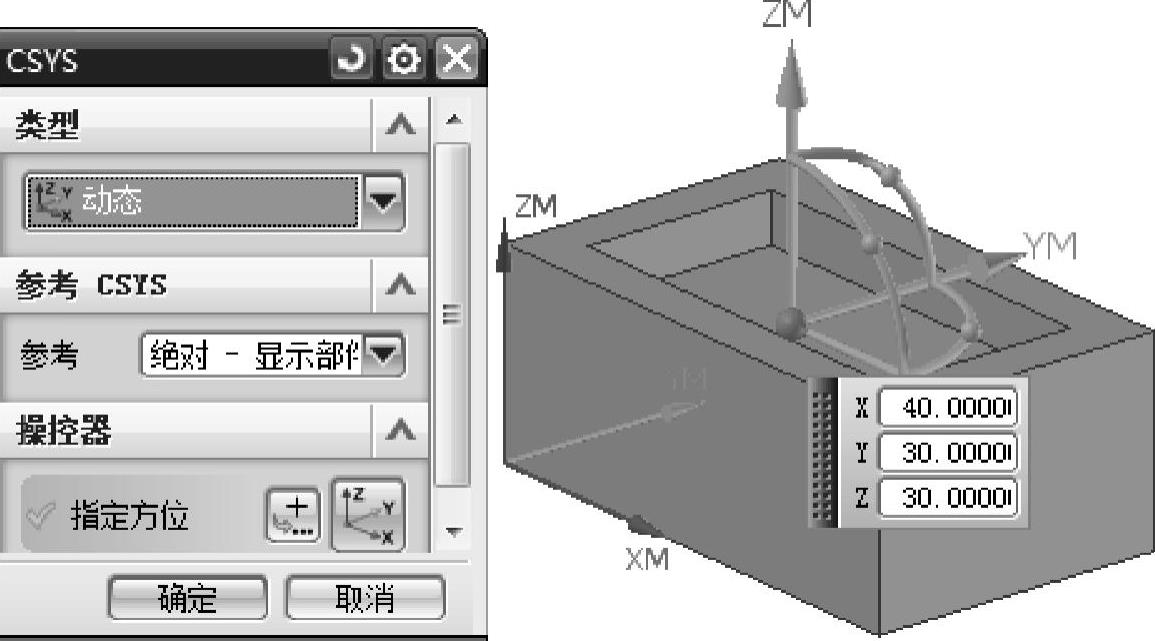

在弹出的【MCS】对话框中单击【指定MCS】栏后的 按钮,弹出【CSYS】对话框,在【操控器】栏下的“指定方位”后单击

按钮,弹出【CSYS】对话框,在【操控器】栏下的“指定方位”后单击 按钮,在弹出的【点构造器】中输(40,30,30)(设置加工坐标系原点在零件上表面中心处),单击【确定】按钮,如图9-11所示。

按钮,在弹出的【点构造器】中输(40,30,30)(设置加工坐标系原点在零件上表面中心处),单击【确定】按钮,如图9-11所示。

图9-11 指定加工原点

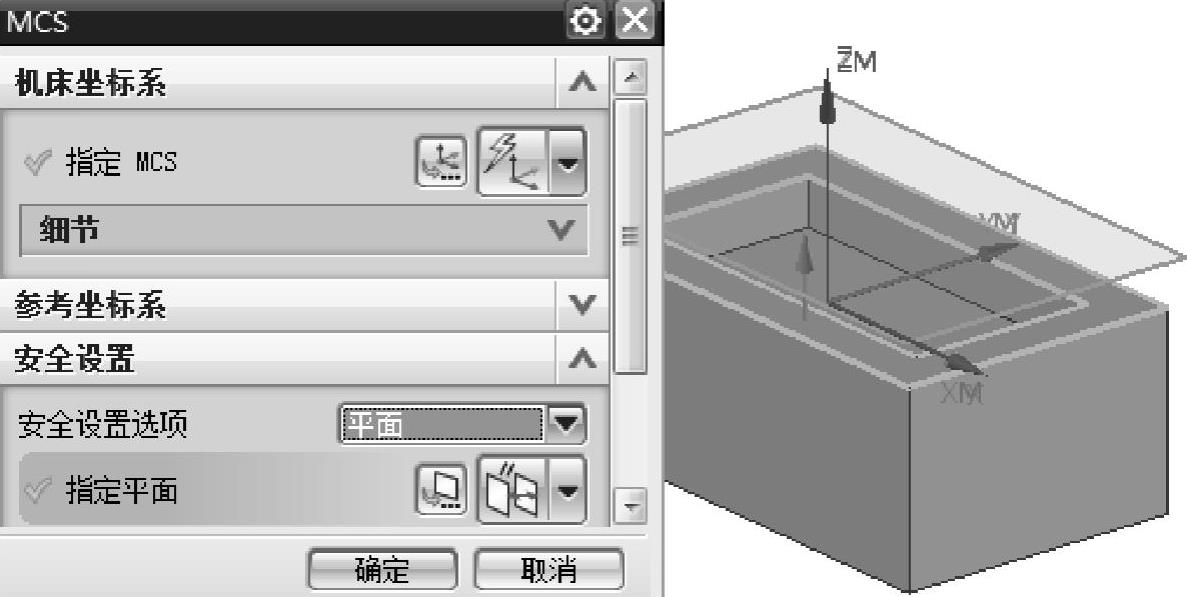

在返回的【MCS】对话框中进行安全平面设置(图9-12),单击【确定】按钮。

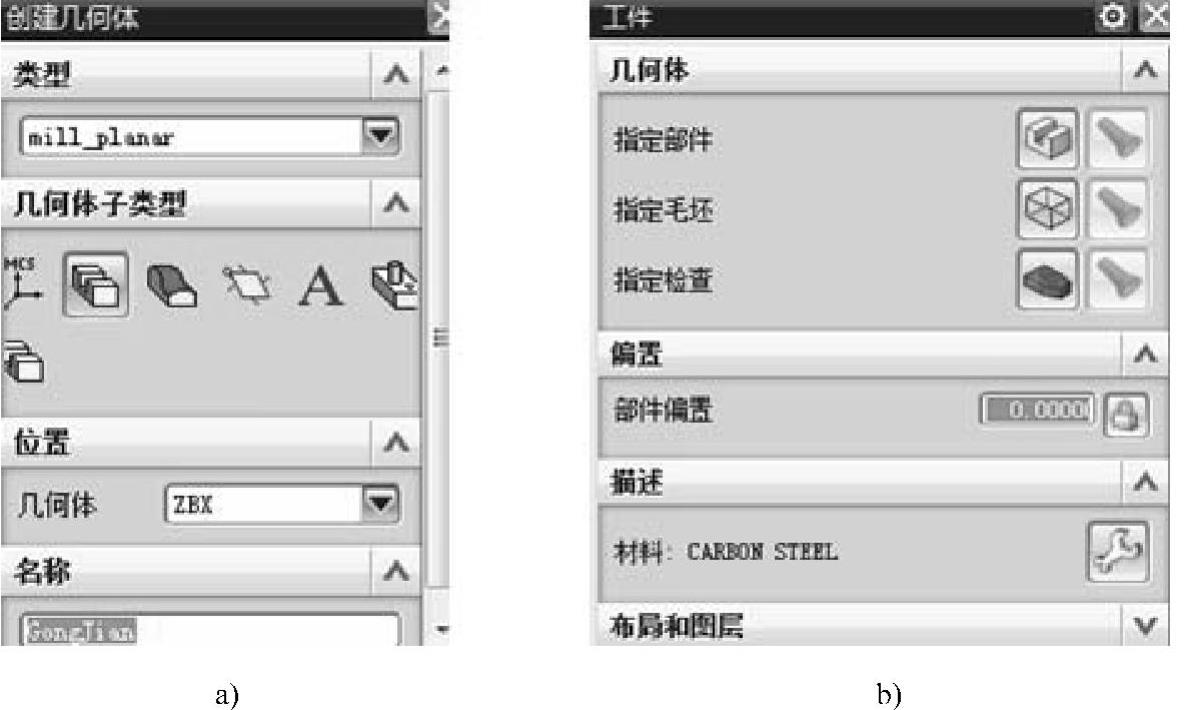

2)创建工件(毛坯):单击工具条上的 图标,在弹出的【创建几何体】对话框中做如图9-13a所示设置,单击【确定】按钮;弹出【工件】对话框,如图9-13b所示。

图标,在弹出的【创建几何体】对话框中做如图9-13a所示设置,单击【确定】按钮;弹出【工件】对话框,如图9-13b所示。

图9-12 指定安全平面

图9-13 设置参数

a)选择几何体类型和子类型 b)【工件】对话框

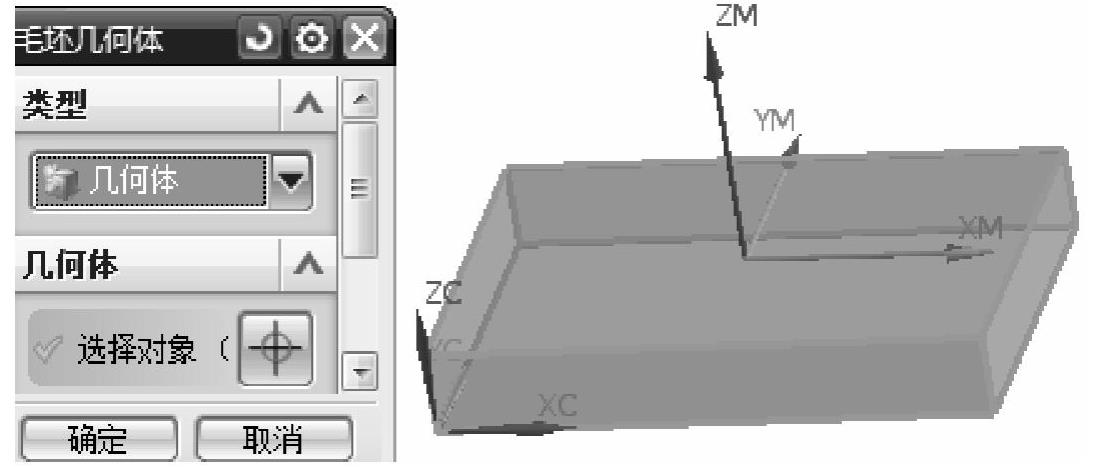

①指定毛坯:在【工件】对话框中单击“指定毛坯” 工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体(图9-14),单击【确定】按钮,回到【工件】对话框。(https://www.xing528.com)

工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体(图9-14),单击【确定】按钮,回到【工件】对话框。(https://www.xing528.com)

图9-14 指定毛坯几何体

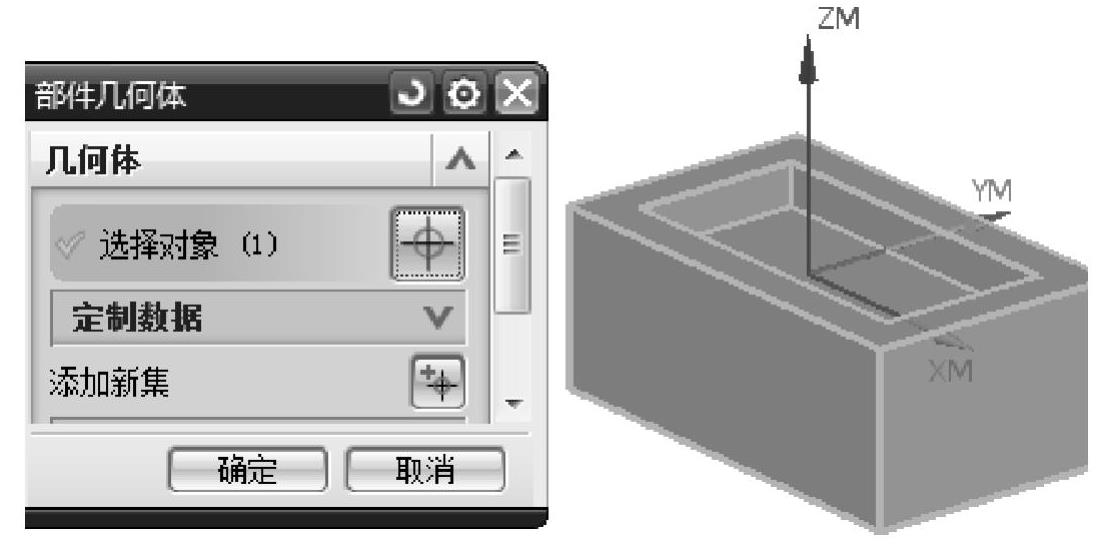

②指定部件:在返回的【工件】对话框中单击“指定部件” 工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏,在绘图区选凹模零件(图9-15),单击【确定】按钮,回到【工件】对话框,再次单击【确定】按钮,完成工件(毛坯)的创建。

工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏,在绘图区选凹模零件(图9-15),单击【确定】按钮,回到【工件】对话框,再次单击【确定】按钮,完成工件(毛坯)的创建。

图9-15 指定部件几何体

(5)创建加工方法

1)粗加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),弹出【创建方法】对话框,选择【类型】为“millplanar”,【位置】为“METHOD”,【名称】为“CJG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为0.5,【内公差】为0.12,【外公差】为0.12,单击对话框中的

图标),弹出【创建方法】对话框,选择【类型】为“millplanar”,【位置】为“METHOD”,【名称】为“CJG”,单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为0.5,【内公差】为0.12,【外公差】为0.12,单击对话框中的 图标,弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为200,其余为0,单击【确定】按钮。

图标,弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为200,其余为0,单击【确定】按钮。

2)精加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),出现【创建方法】对话框,选择【类型】为“millplanar”,【位置】为“METHOD”,【名称】为“JJG”(精加工),单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为0,【内公差】为0.03,【外公差】为0.03,单击对话框中的

图标),出现【创建方法】对话框,选择【类型】为“millplanar”,【位置】为“METHOD”,【名称】为“JJG”(精加工),单击【确定】按钮,在【铣削方法】对话框中设置【部件余量】为0,【内公差】为0.03,【外公差】为0.03,单击对话框中的 图标,弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为100,其余为0,单击【确定】按钮。

图标,弹出【进给】对话框,在【更多】栏下设置【进刀】、【第一刀切削】、【步进】、【剪切】为100,其余为0,单击【确定】按钮。

(6)创建粗铣内腔工序

1)选择【插入】/【工序】(或单击工具条上的 图标),弹出【创建工序】对话框,选择【类型】为“millplanar”,【子类型】为“PLANAR-MILL”

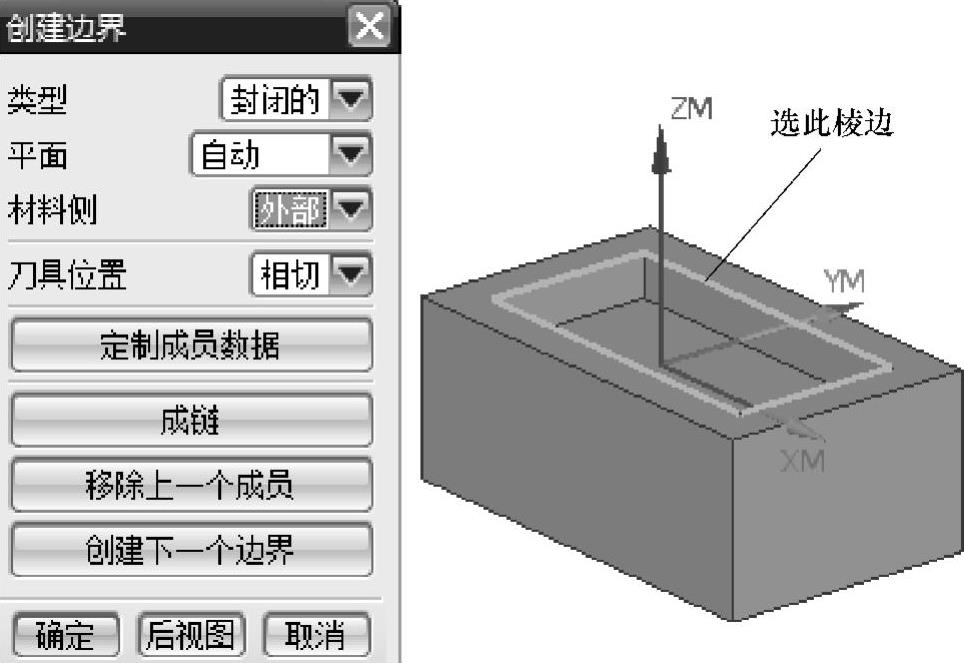

图标),弹出【创建工序】对话框,选择【类型】为“millplanar”,【子类型】为“PLANAR-MILL” ,【程序】为“NC- PROGRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“LXD10”,【使用方法】为“CJG”,【名称】为“CXNQ”,单击【确定】按钮。在弹出的【平面铣】对话框中单击【指定部件边界】

,【程序】为“NC- PROGRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“LXD10”,【使用方法】为“CJG”,【名称】为“CXNQ”,单击【确定】按钮。在弹出的【平面铣】对话框中单击【指定部件边界】 ,弹出【边界几何体】对话框,在【模式】下选择“曲线/边”(注:【材料侧】改为“外部”),选中零件内腔棱边曲线,单击【创建下一个边界】按钮(图9-16),再单击【确定】按钮。

,弹出【边界几何体】对话框,在【模式】下选择“曲线/边”(注:【材料侧】改为“外部”),选中零件内腔棱边曲线,单击【创建下一个边界】按钮(图9-16),再单击【确定】按钮。

2)返回【平面铣】对话框,单击第六个图标 来指定铣削底面,弹出【平面】对话框,选内腔底平面为铣削底面,在【偏置】栏中输入0.5(为精加工留0.5mm余量),单击【确定】按钮。

来指定铣削底面,弹出【平面】对话框,选内腔底平面为铣削底面,在【偏置】栏中输入0.5(为精加工留0.5mm余量),单击【确定】按钮。

3)在返回的【平面铣】对话框中单击“切削层” 按钮,在弹出的【切削层】对话框中设置【每刀深度】为4,单击【确定】按钮,返回【平面铣】对话框。

按钮,在弹出的【切削层】对话框中设置【每刀深度】为4,单击【确定】按钮,返回【平面铣】对话框。

4)与项目8中的设置方法类似,分别完成【进给率和速度】(【主轴转速】输入800,然后单击其后的“生成进给与速度”计算器)与【机床控制】栏下的相应设置,单击【确定】按钮,返回【平面铣】对话框。

图9-16 创建边界

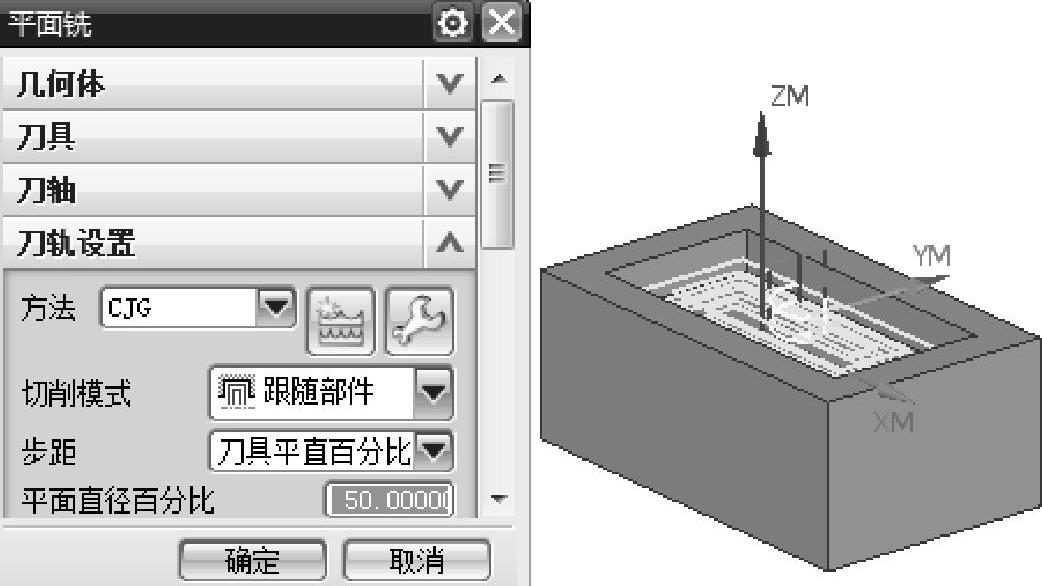

5)设置刀具轨迹(图9-17),然后单击“生成刀具轨迹” 图标,生成刀具轨迹。

图标,生成刀具轨迹。

图9-17 生成刀具轨迹

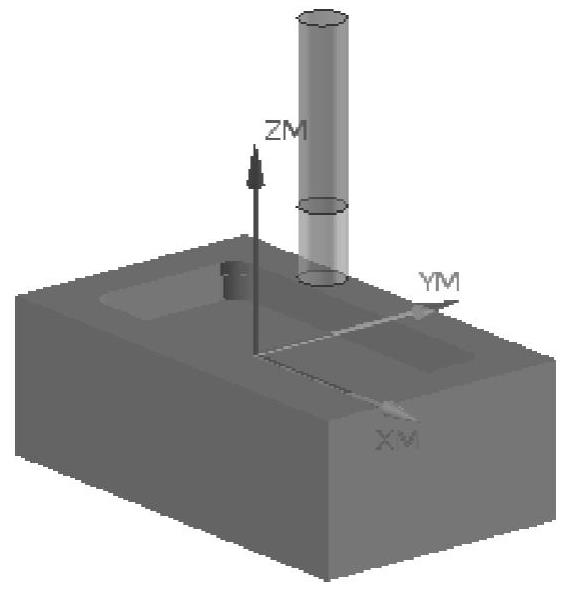

6)确认刀具轨迹并验证:单击“确认刀具轨迹” 图标,弹出【刀具轨迹可视化】对话框,单击“3D动态”按钮,将“动画速度”调整到合适状况,并通过“部件导航器”将三维实体隐藏,然后单击【播放】按钮,毛坯选用“包容块”形式来进行定义,得到的3D刀具轨迹验证过程如图9-18所示。

图标,弹出【刀具轨迹可视化】对话框,单击“3D动态”按钮,将“动画速度”调整到合适状况,并通过“部件导航器”将三维实体隐藏,然后单击【播放】按钮,毛坯选用“包容块”形式来进行定义,得到的3D刀具轨迹验证过程如图9-18所示。

(7)创建精铣内腔工序

1)选择【插入】/【工序】(或单击工具条上的 图标),弹出【创建工序】对话框,选择【类型】为“mill_planar”,【子类型】为“PLANAR-MILL”

图标),弹出【创建工序】对话框,选择【类型】为“mill_planar”,【子类型】为“PLANAR-MILL” ,【程序】为“NC-PROGRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“LXD6”,【方法】为“JJG”,【名称】为“JXNQ”,单击【确定】按钮;在弹出的【平面铣】对话框中单击“指定部件边界”

,【程序】为“NC-PROGRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“LXD6”,【方法】为“JJG”,【名称】为“JXNQ”,单击【确定】按钮;在弹出的【平面铣】对话框中单击“指定部件边界” ,与粗加工工序进行相同的边界设置。

,与粗加工工序进行相同的边界设置。

图9-18 刀具轨迹3D动态验证

2)在返回的【平面铣】对话框中单击第六个图标 来指定铣削底面,弹出【平面】对话框,选内腔底平面为铣削底面,在【偏置】栏中输入0,单击【确定】按钮。

来指定铣削底面,弹出【平面】对话框,选内腔底平面为铣削底面,在【偏置】栏中输入0,单击【确定】按钮。

3)“切削层”不用设置。

4)与前述设置方法类似,分别完成【进给率和速度】(【主轴转速】输入1200,然后单击其后的“生成进给与速度”计算器)与【机床控制】栏下的相应设置。

5)刀具轨迹设置时【方法】为“JJG”,其他与粗加工工序的设置一致,然后单击“生成刀具轨迹” 图标,生成刀具轨迹。

图标,生成刀具轨迹。

6)刀具轨迹3D模拟仿真与验证:方法与粗加工工序相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。