【任务导入】

完成凸模零件的凸台外轮廓平面铣。

【工作步骤】

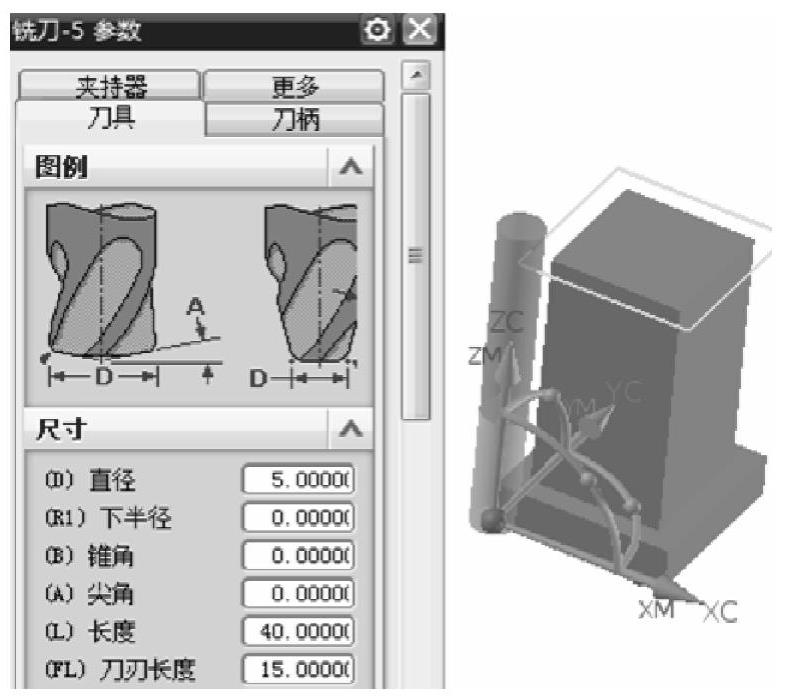

(1)创建铣刀与前述方法类似,创建直径为5mm的立铣刀(命名为Mill5),如图8-15所示。

(2)创建粗铣方形凸模零件的凸台外轮廓工序

1)选择【插入】/【操作】(或单击工具条上的 图标),弹出【创建工序】对话框,选择【类型】为“mill_planar”,【子类型】为

图标),弹出【创建工序】对话框,选择【类型】为“mill_planar”,【子类型】为 “PLANAR-MILL”,【程序】为“NC-PRO-GRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“MILL5”,【使用方法】为“CJG”,【名称】为“CXWLK”,单击【确定】按钮。

“PLANAR-MILL”,【程序】为“NC-PRO-GRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“MILL5”,【使用方法】为“CJG”,【名称】为“CXWLK”,单击【确定】按钮。

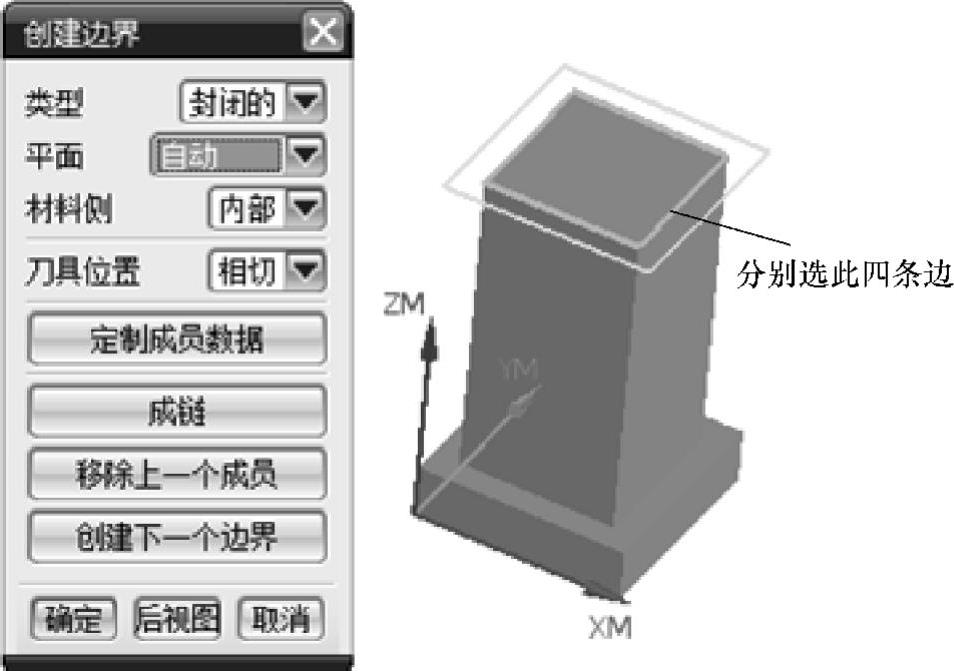

2)在弹出的【平面铣】对话框中单击“指定部件边界” 按钮,在弹出的【边界几何体】对话框中选择“曲线/边”模式,弹出【创建边界】对话框,进行参数设置,在绘图区选凸模的上表面四条棱边(注意材料侧为“内部”),单击【创建下一个边界】,单击【确定】按钮,返回【边界几何体】对话框,再次单击【确定】按钮,返回【平面铣】对话框,如图8-16所示。

按钮,在弹出的【边界几何体】对话框中选择“曲线/边”模式,弹出【创建边界】对话框,进行参数设置,在绘图区选凸模的上表面四条棱边(注意材料侧为“内部”),单击【创建下一个边界】,单击【确定】按钮,返回【边界几何体】对话框,再次单击【确定】按钮,返回【平面铣】对话框,如图8-16所示。

图8-15 创建铣刀

图8-16 指定部件边界

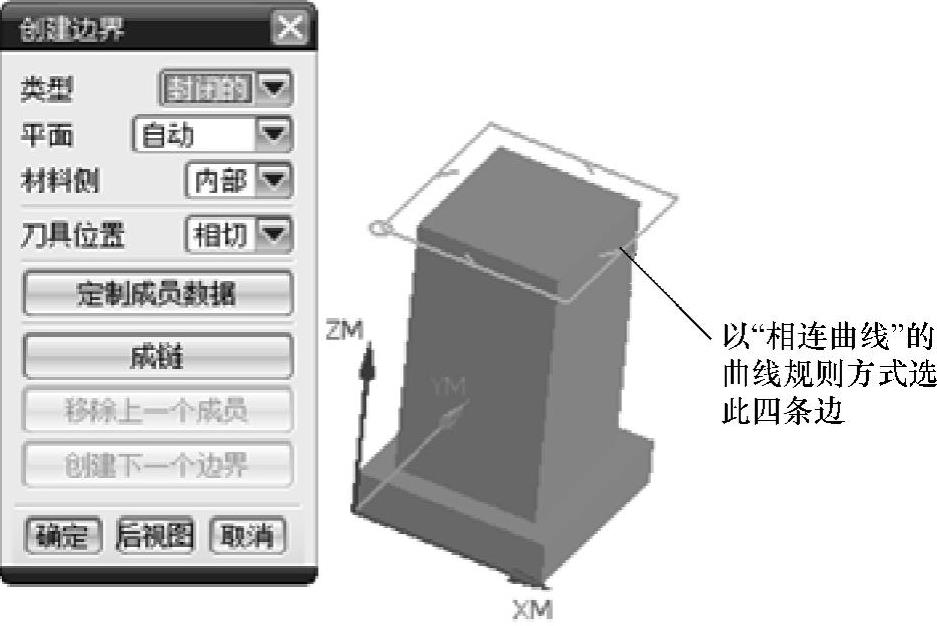

3)单击“指定毛坯边界” ,弹出【边界几何体】对话框,选择“曲线/边”模式,弹出【创建边界】对话框,进行参数设置,在绘图区选草绘的四条边(注意材料侧为“内部”),单击【创建下一个边界】(图8-17),单击【确定】按钮,返回【边界几何体】对话框,再次单击【确定】按钮,返回【平面铣】对话框。

,弹出【边界几何体】对话框,选择“曲线/边”模式,弹出【创建边界】对话框,进行参数设置,在绘图区选草绘的四条边(注意材料侧为“内部”),单击【创建下一个边界】(图8-17),单击【确定】按钮,返回【边界几何体】对话框,再次单击【确定】按钮,返回【平面铣】对话框。

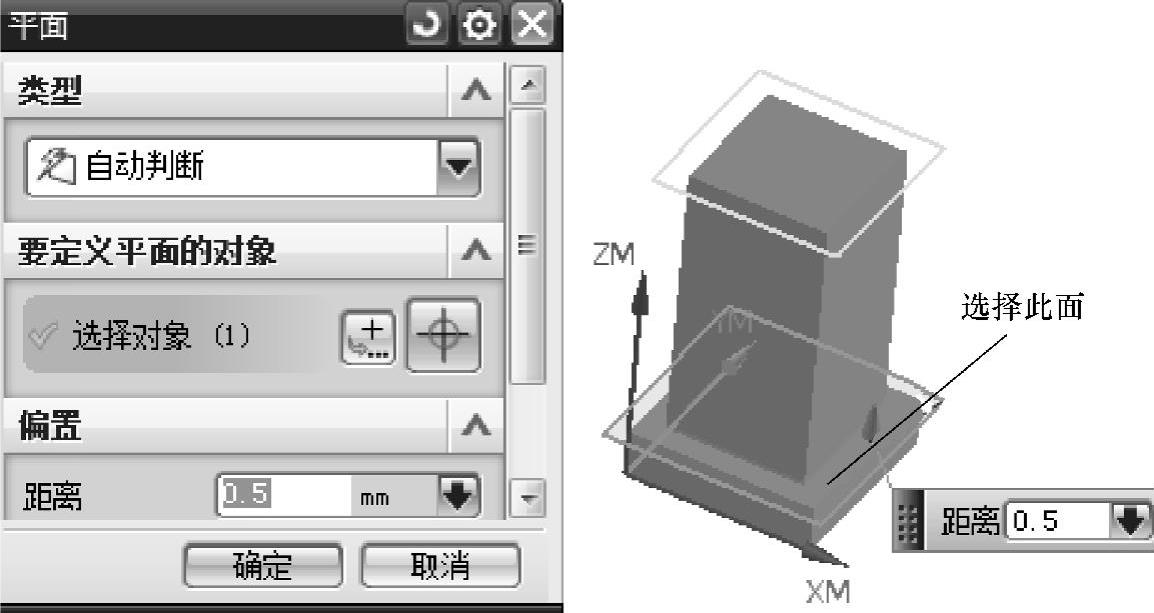

4)单击“指定底面” 按钮,弹出【平面】对话框(图8-18),选底面,偏置距离为加工余量0.5mm。

按钮,弹出【平面】对话框(图8-18),选底面,偏置距离为加工余量0.5mm。

5)单击【确定】按钮,返回【平面铣】对话框;单击“切削层” 按钮,在弹出的【切削层】对话框中设置“每刀深度”为2mm,单击【确定】按钮,返回【平面铣】对话框。

按钮,在弹出的【切削层】对话框中设置“每刀深度”为2mm,单击【确定】按钮,返回【平面铣】对话框。

图8-17 指定毛坯边界

(https://www.xing528.com)

(https://www.xing528.com)

图8-18 选底平面

6)与前述方法类似,分别完成【进给率和速度】与【机床控制】栏下的相应设置,单击【确定】按钮,返回【平面铣】对话框。

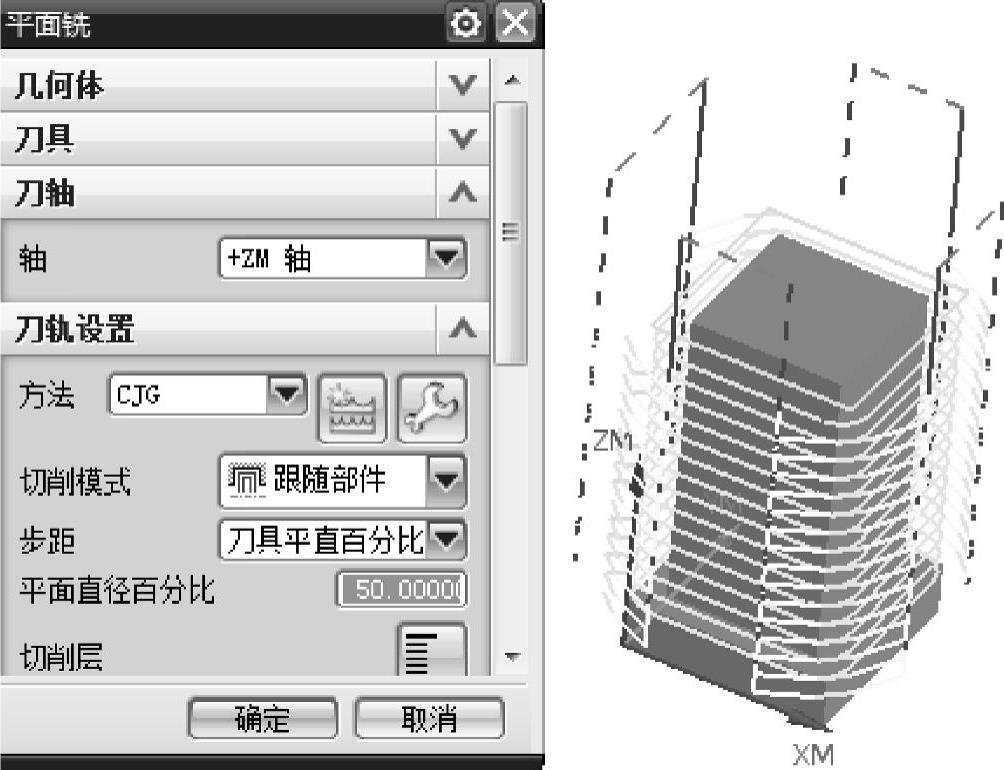

7)进行刀具轨迹设置(图8-19),然后单击“生成刀具轨迹”图标 ,生成刀具轨迹。

,生成刀具轨迹。

图8-19 进行刀具轨迹设置并生成刀具轨迹

8)刀具轨迹验证(可视化):单击 ,弹出【刀轨可视化】对话框,选择【回放】,调整仿真速度到合适,单击“播放”

,弹出【刀轨可视化】对话框,选择【回放】,调整仿真速度到合适,单击“播放” ,然后依次单击【确定】按钮。通过3D动态(图8-20a)与2D动态(图8-20b)可显示加工过程。

,然后依次单击【确定】按钮。通过3D动态(图8-20a)与2D动态(图8-20b)可显示加工过程。

(3)创建精铣方形凸模零件的凸台外轮廓工序

1)选择【插入】/【操作】(或单击工具条上的 图标),出现【创建工序】对话框,选择【类型】为“mill_pla-nar”,【子类型】为

图标),出现【创建工序】对话框,选择【类型】为“mill_pla-nar”,【子类型】为 “PLANAR-MILL”,【程序】为“NC-PRO-GRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“MILL5”,【使用方法】为“JJG”,【名称】为“JXWLK”,单击【确定】按钮。

“PLANAR-MILL”,【程序】为“NC-PRO-GRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为“MILL5”,【使用方法】为“JJG”,【名称】为“JXWLK”,单击【确定】按钮。

2)在弹出的【平面铣】对话框中与粗铣方形凸模零件的凸台外轮廓工序方法一样对“指定部件边界”“指定毛坯边界”进行设置。

3)“指定底面”与粗铣方形凸模零件的凸台外轮廓工序类似进行底面选择,但偏置距离更改为0。

4)与粗铣方形凸模零件的凸台外轮廓工序方法类似,分别完成【进给率和速度】与【机床控制】栏下的相应设置(注意:“切削层”不用设置)。

5)进行刀具轨迹设置(与粗铣方形凸模零件的凸台外轮廓工序方法类似),然后单击“生成刀具轨迹” 图标,生成刀具轨迹;单击

图标,生成刀具轨迹;单击 ,进行刀具轨迹仿真与验证。

,进行刀具轨迹仿真与验证。

图8-20 刀具轨迹验证

a)3D动态刀具轨迹验证 b)2D动态刀具轨迹验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。