【任务导入】

完成方形凸模零件(图8-1)上表面的二维平面铣:将毛坯上表面往下铣削10mm。

【工作步骤】

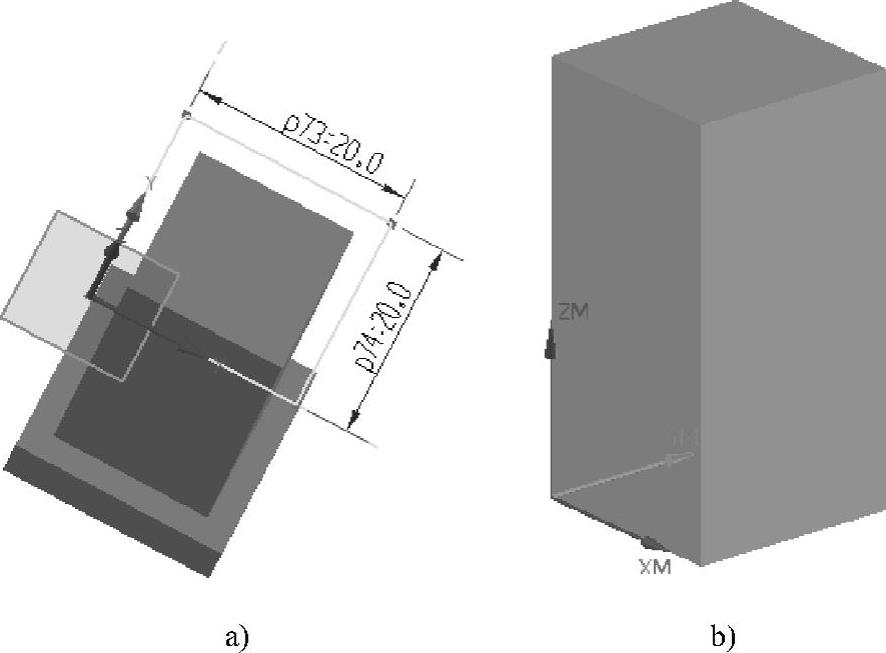

(1)建模 创建方形凸模并以方形凸模上表面为草绘面创建图示矩形框,其在X、Y方向长20,顶点坐标(0,0,0),如图8-2a所示。通过【拉伸】底面棱边,生成毛坯,如图8-2b所示。提示点:高度超出工件10mm,布尔运算方式为“无”而非“求和”。

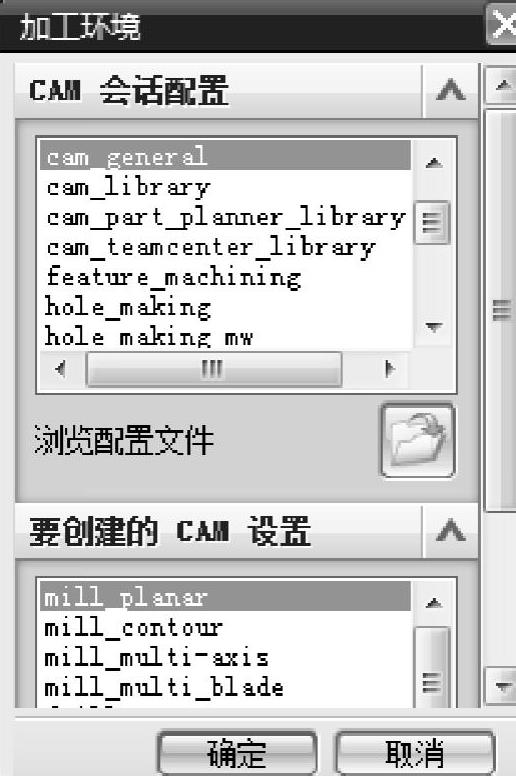

(2)开始加工 选择【开始】/【加工】 ,进行加工环境设置,如图8-3所示,单击【确定】按钮,进入加工模块(此时增加了【工序导航器】与【机床建造器】,可用于查询各父节点间关系,可编辑、删除、添加)。

,进行加工环境设置,如图8-3所示,单击【确定】按钮,进入加工模块(此时增加了【工序导航器】与【机床建造器】,可用于查询各父节点间关系,可编辑、删除、添加)。

(3)根据零件加工要求确定加工方案 机床为3轴立式加工中心,刀具为φ16和φ6的立铣刀,分为粗、精加工两步完成。精加工余量为0.5。

图8-1 方形凸模

图8-2 建模

a)在凸模上表面草绘加工边界 b)毛坯

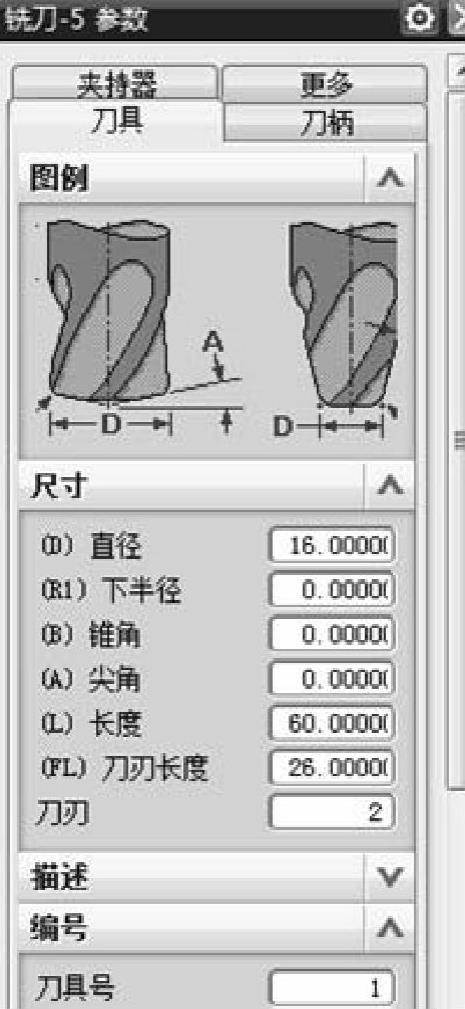

(4)创建刀具(组) 选φ16立铣刀进行粗加工,选φ6立铣刀进行精加工(根据零件加工要求、形状、加工范围来选择)。下面先创建φ16的立铣刀:

1)选择【插入】/【刀具】(或单击工具条上的 图标),弹出【创建刀具】对话框,如图8-4所示。

图标),弹出【创建刀具】对话框,如图8-4所示。

图8-3 加工环境初始化

图8-4 创建刀具

2)选择【类型】为“mill_planar”(平面铣)。

3)选择【刀具子类型】为“mill”(面铣刀) 。

。

4)选择【刀具位置】为“GENERIC MACHINE”。

5)输入名称为“MILL16”,单击【确定】按钮,弹出【铣刀参数】对话框,并进行相应设置,如图8-5所示,单击【确定】按钮,完成刀具的创建(此时可以在工序导航器中的 栏下找到此刀具,并可通过双击进行编辑与修改。同理,创建φ6立铣刀。

栏下找到此刀具,并可通过双击进行编辑与修改。同理,创建φ6立铣刀。

(5)创建几何体 选择【插入】/【几何体】(或单击工具条上的 图标)。

图标)。

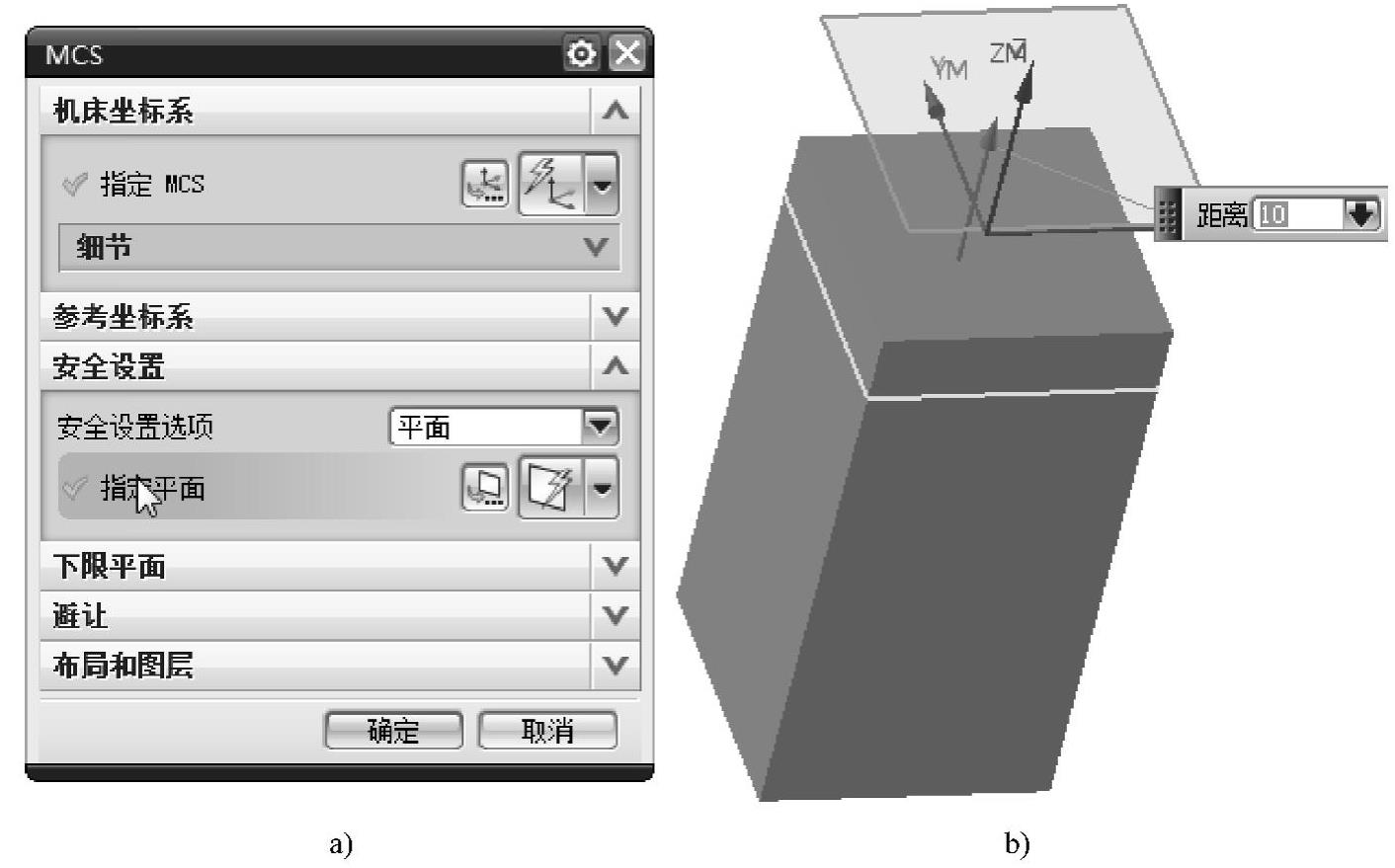

1)创建工作坐标系:在弹出的【创建几何体】对话框中选择 子类型,输入名称为“ZBX”,单击【确定】按钮。在弹出的【MCS】对话框中指定安全平面(图8-6a),单击【确定】按钮,完成工作坐标系的创建(图8-6b)。

子类型,输入名称为“ZBX”,单击【确定】按钮。在弹出的【MCS】对话框中指定安全平面(图8-6a),单击【确定】按钮,完成工作坐标系的创建(图8-6b)。

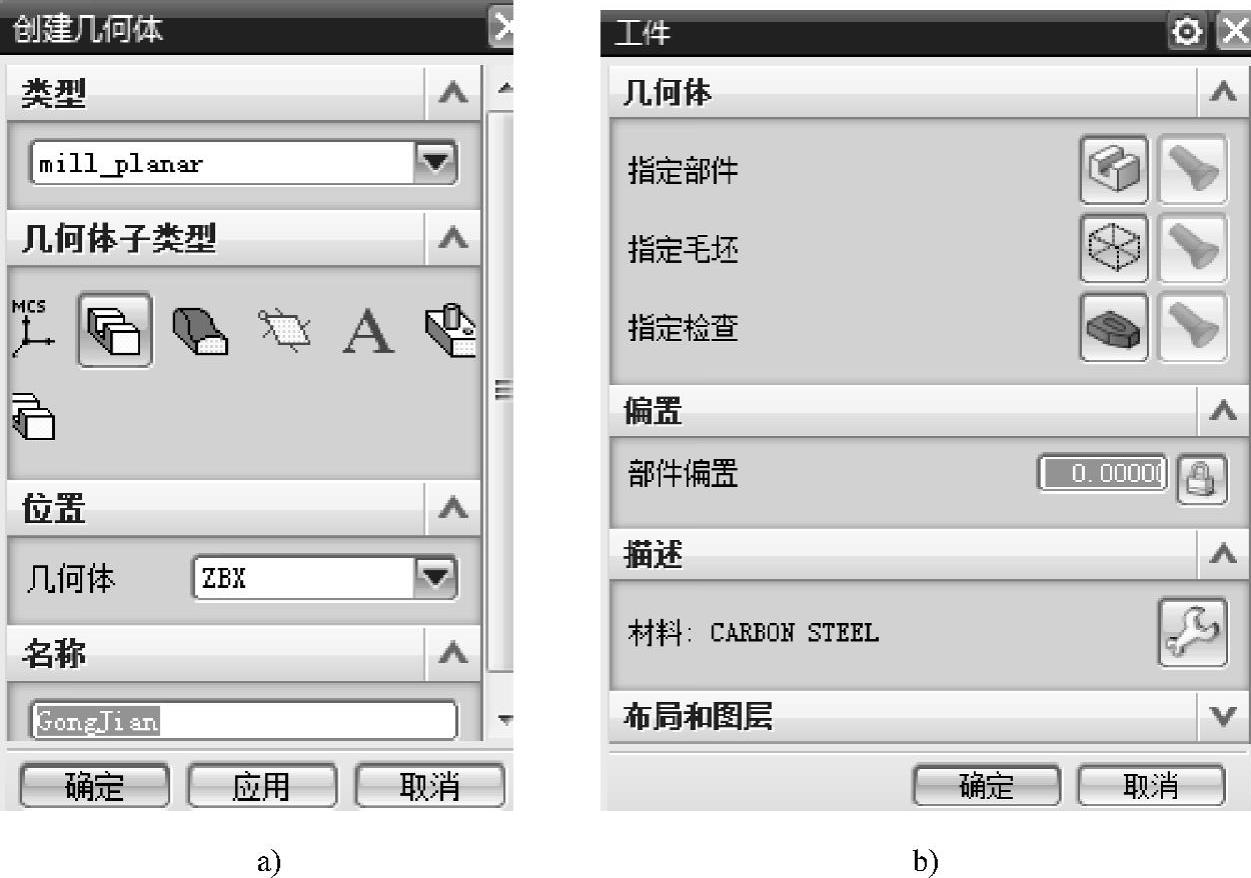

2)创建工件(毛坯):单击工具条上的 图标,在弹出的【创建几何体】对话框中做如图8-7a所示的设置,单击【确定】按钮,弹出【工件】对话框,如图8-7b所示。

图标,在弹出的【创建几何体】对话框中做如图8-7a所示的设置,单击【确定】按钮,弹出【工件】对话框,如图8-7b所示。

3)指定毛坯:在【工件】对话框中单击“指定毛坯” 工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体,单击【确定】按钮,回到【工件】对话框,如图8-8a所示。

工具,弹出【毛坯几何体】对话框,在绘图区选择毛坯体,单击【确定】按钮,回到【工件】对话框,如图8-8a所示。

4)指定部件:在返回的【工件】对话框中单击“指定部件” 工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏,在绘图区选方形凸模,单击【确定】按钮,回到【工件】对话框,再次单击【确定】按钮,完成工件(毛坯)的创建,如图8-8b所示。

工具,弹出【部件几何体】对话框,在“部件导航器”区域通过右键将毛坯体隐藏,在绘图区选方形凸模,单击【确定】按钮,回到【工件】对话框,再次单击【确定】按钮,完成工件(毛坯)的创建,如图8-8b所示。

图8-5 刀具参数设置

图8-6 创建工作坐标系

a)【MCS】对话框 b)指定安全平面

(6)创建加工方法 设置粗加工、半精加工、精加工等工序及零件的余量、公差、指定加工参数及刀路显示的方式等,应根据零件实际工艺要求设置加工方法。

图8-7 创建工件

a)选择几何体类型与子类型 b)【工件】对话框

图8-8 完成工件的创建

a)指定毛坯几何体 b)指定部件几何体(https://www.xing528.com)

1)粗加工方法设置:选择【插入】/【方法】(或单击工具条上的 图标),出现【创建方法】对话框,选择【类型】为“mill_planar”,选择【位置】为“METHOD”,选择【名称】为“CJG”(粗加工),单击【确定】按钮,在弹出的【铣削方法】对话框中设置参数,如图8-9a所示。

图标),出现【创建方法】对话框,选择【类型】为“mill_planar”,选择【位置】为“METHOD”,选择【名称】为“CJG”(粗加工),单击【确定】按钮,在弹出的【铣削方法】对话框中设置参数,如图8-9a所示。

①【部件余量】(指该工序为后续加工留的余量,由工艺要求设置):此处设为“0.5”。

②【内公差】:此处设为“0.03”。

③【外公差】:此处设为“0.12”。

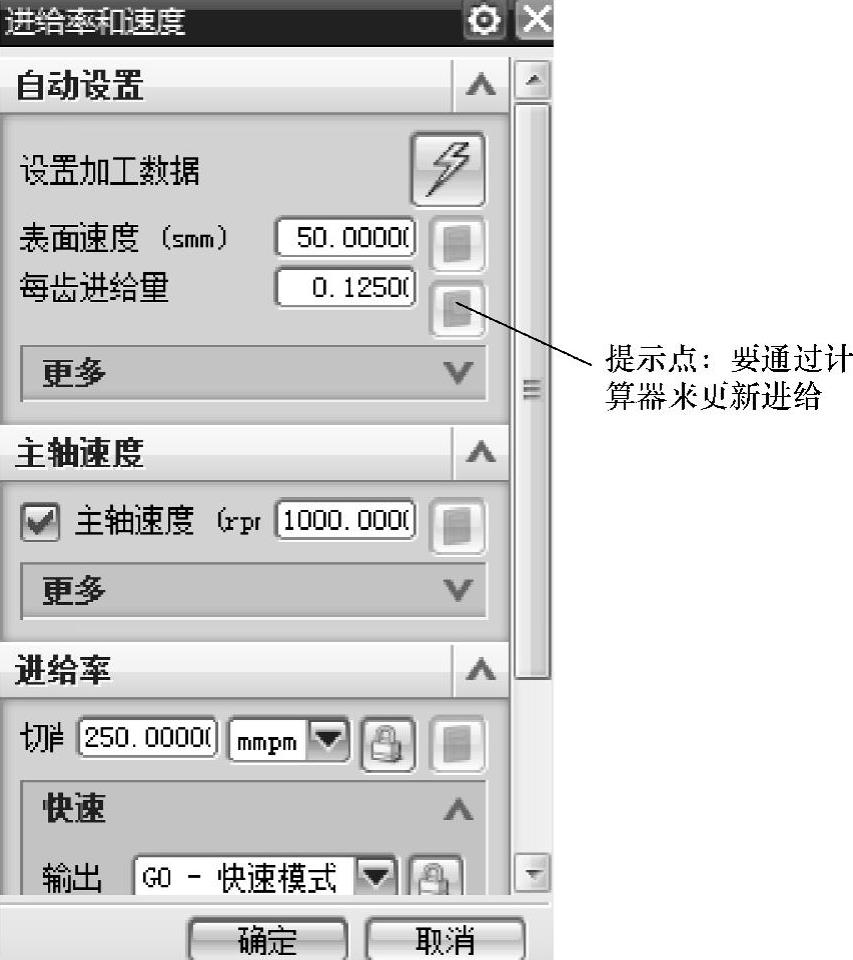

在【铣削方法】对话框中单击“进给” 工具,弹出【进给】对话框,设置参数(图8-9b),单击【确定】按钮,回到【铣削方法】对话框,再次单击【确定】按钮,完成粗加工方法的创建。

工具,弹出【进给】对话框,设置参数(图8-9b),单击【确定】按钮,回到【铣削方法】对话框,再次单击【确定】按钮,完成粗加工方法的创建。

图8-9 创建粗加工

a)设置铣削参数 b)设定进给率

备注:加工中的内公差和外公差就是刀具在主轴旋转时切入工件与切出工件时的偏差,粗加工的内公差在0.03,外公差在0.12,精加工时内外公差全为0.03,数值越小代表精度越高。

2)精加工方法设置:与粗加工方法同理设置,设置【名称】为“JJG”(精加工)、【部件余量】为“0”,【内公差】与【外公差】均设为“0.03”;同时在【进给】对话框中将【切削】项改为150,【进刀】【第一刀切削】【步进】均改为100。

(7)创建方形凸模上表面粗加工工序选择【插入】/【操作】(或单击工具条上的 图标)。

图标)。

1)弹出【创建工序】对话框,如图8-10a所示。选择【类型】为“millplanar”,【子类型】为“FACE-MILLING”,【程序】为“NC-PROGRAM”,【使用几何体】为“GONGJIAN”,【使用刀具】为【MILL16】,【使用方法】为“CJG”,【名称】为【CXPM】,单击【确定】按钮,弹出【面铣】对话框,如图8-10b所示。

2)在【面铣】对话框中进行如下设置。

①单击“指定面边界” ,弹出【指定面几何体】对话框,设置【过滤器类型】为

,弹出【指定面几何体】对话框,设置【过滤器类型】为 ,选择矩形的4条边,单击【创建下一个边界】按钮,冉单击【确定】按钮,如图8-11所示。

,选择矩形的4条边,单击【创建下一个边界】按钮,冉单击【确定】按钮,如图8-11所示。

②返回【面铣】对话框,单击“进给率和速度” 按钮,进行设置(图8-12),单击【确定】按钮。

按钮,进行设置(图8-12),单击【确定】按钮。

③返回【面铣】对话框,在【机床控制】下【开始刀轨事件】栏单击 ,在弹出的【用户定义事件】对话框中将

,在弹出的【用户定义事件】对话框中将 添加进来,单击【确定】按钮;同理,在【机床控制】下【结束刀轨事件】栏将

添加进来,单击【确定】按钮;同理,在【机床控制】下【结束刀轨事件】栏将 添加进来。

添加进来。

图8-10 设置参数

a)选择工序类型和子类型 b)【面铣】对话框

图8-11 指定面几何体

④返回【面铣】对话框,选择【切削方式】为 (往复走刀),设置行距为刀具直径的75%,【毛坯距离】为10,【每一刀的深度】为3,【最终底面余量】设为0.5;将“刀轴”改为

(往复走刀),设置行距为刀具直径的75%,【毛坯距离】为10,【每一刀的深度】为3,【最终底面余量】设为0.5;将“刀轴”改为 。

。

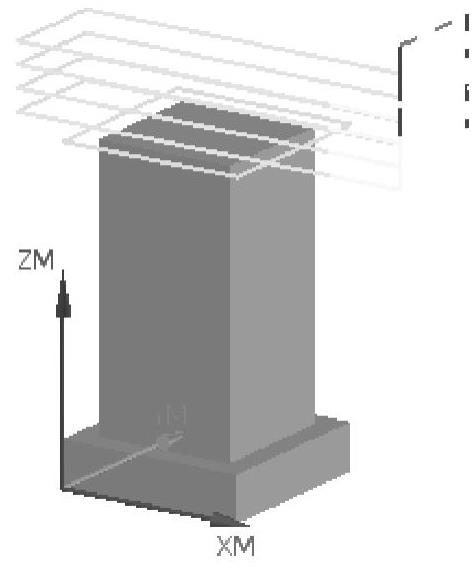

⑤单击“生成刀具轨迹” 图标,生成刀具轨迹,如图8-13所示。

图标,生成刀具轨迹,如图8-13所示。

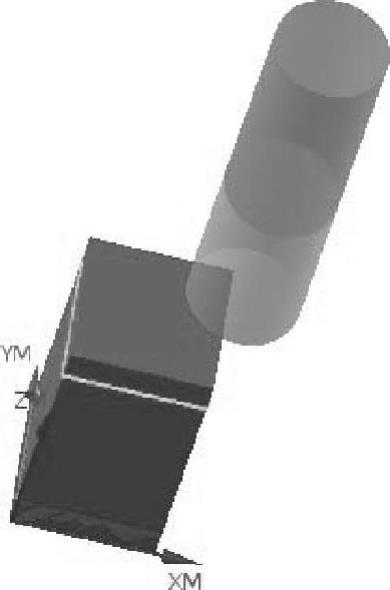

3)刀具轨迹验证(可视化):单击 ,弹出【刀轨可视化】对话框,选择【回放】,调整仿真速度到合适,单击“播放”

,弹出【刀轨可视化】对话框,选择【回放】,调整仿真速度到合适,单击“播放” ,依次单击【确定】按钮,可通过3D动态来显示加工过程,如图8-14所示。

,依次单击【确定】按钮,可通过3D动态来显示加工过程,如图8-14所示。

(8)创建方形凸模上表面精加工工序

1)在弹出的【创建工序】对话框中设置【使用刀具】为“Mill6”,【使用方法】为“JJG”,【名称】为“JXPM”,其他如同粗加工工序类似设置,单击【确定】按钮,弹出【面铣】对话框。

①与粗加工工序同理进行“指定面边界”的设置。

②【进给率和速度】中将【主轴速度】更改为2000,单击【确定】按钮。

③与粗加工工序同理进行【机床控制】的设置。

④选【切削方式】为 (往复走刀),设置行距为刀具直径的50%,【毛坯距离】为0.5,【每一刀的深度】采取默认设置,【最终底面余量】设为0;将“刀轴”改为

(往复走刀),设置行距为刀具直径的50%,【毛坯距离】为0.5,【每一刀的深度】采取默认设置,【最终底面余量】设为0;将“刀轴”改为 。

。

2)单击“生成刀具轨迹” 图标,生成刀具轨迹;并通过

图标,生成刀具轨迹;并通过 工具进行刀具轨迹仿真与验证。

工具进行刀具轨迹仿真与验证。

图8-12 进给率和速度设置

图8-13 生成刀具轨迹

图8-14 刀具轨迹3D动态验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。