【任务导入】

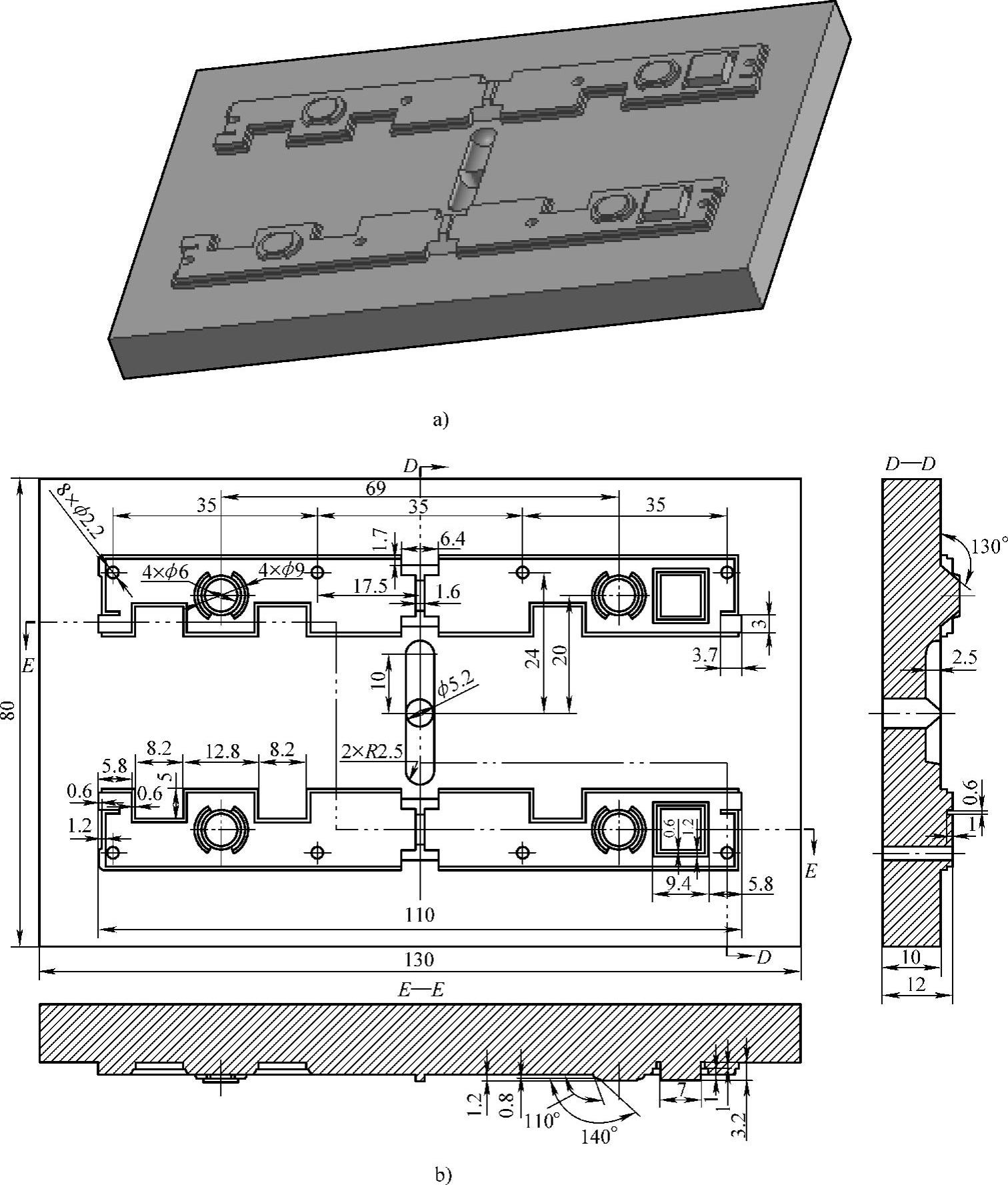

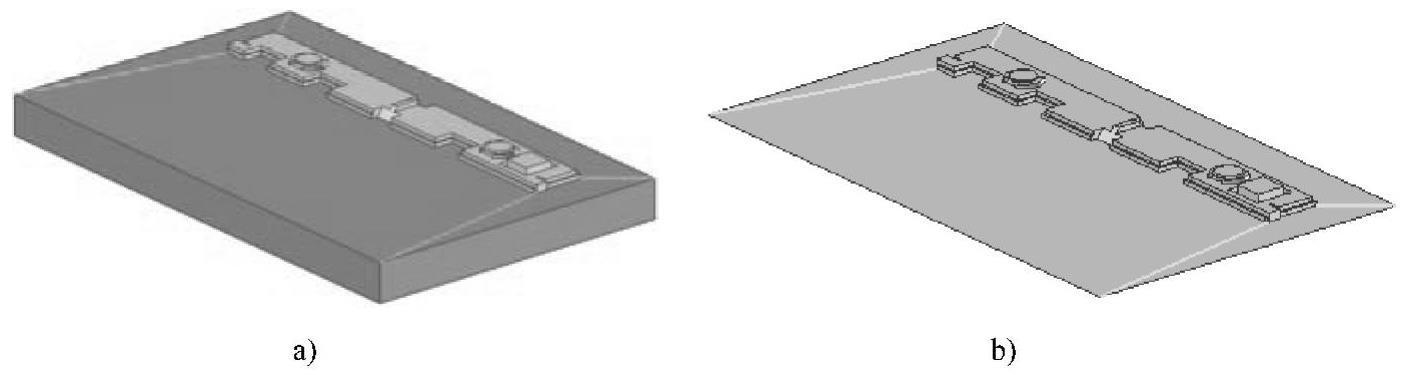

完成型芯的三维造型(图6-24a)与工程图(图6-24b)。

【任务分析】

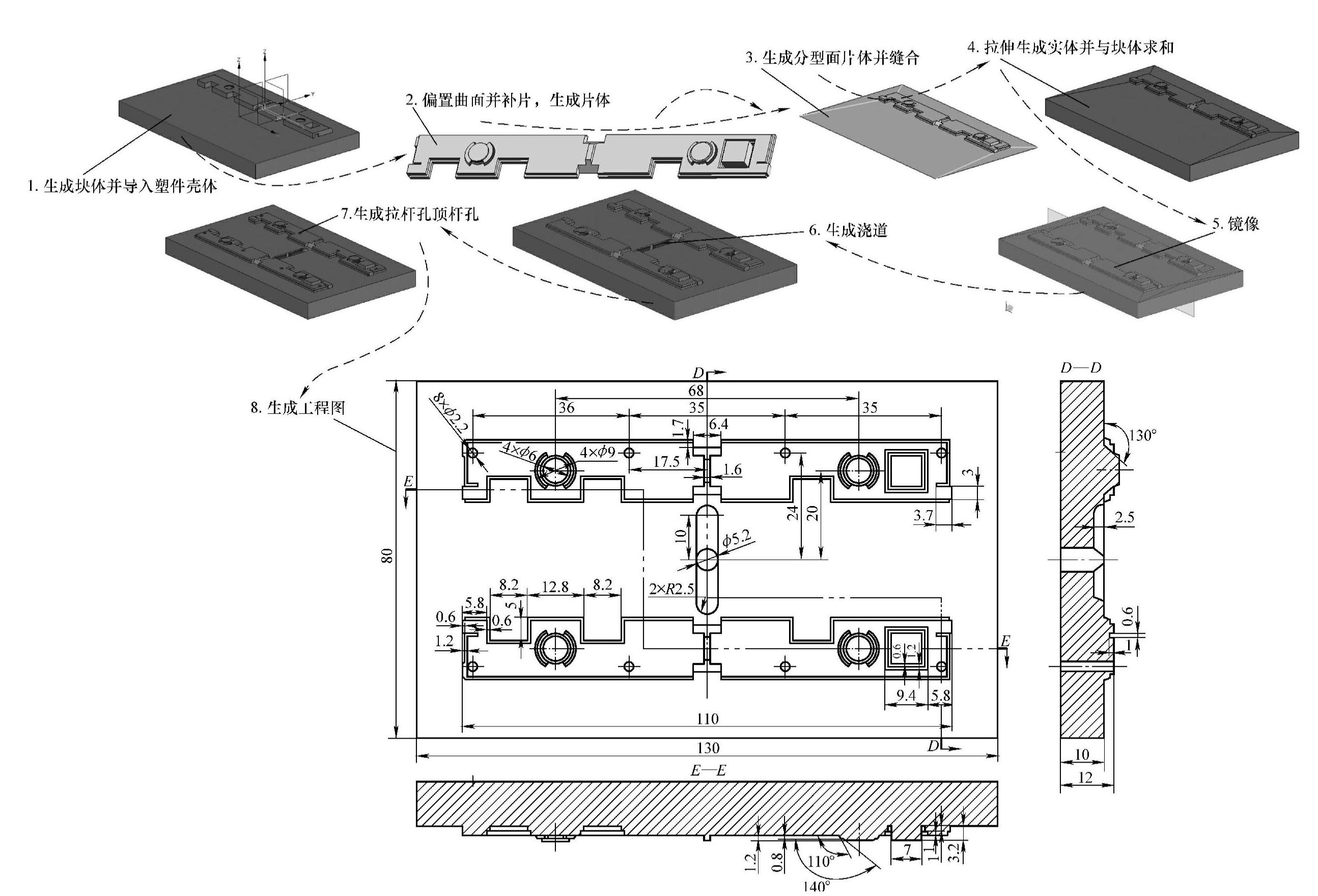

此型芯的基体为长方体,可通过“块”工具生成,然后在其上表面导入壳体,并使整个壳体与长方体未被其覆盖的上表面缝合成一个片体,将整个片体拉伸与长方体求和,生成实体,在此实体上进行推杆孔与浇道腔的特征操作。具体的设计思路如图6-25所示。

图6-24 型芯

a)型芯三维模型 b)型芯工程图

【工作步骤】

1)进入UG建模,建立名为XingXin.prt的模型文件。

2)以XY平面为草绘平面,绘长130mm、宽80mm的矩形草图,沿Z轴反方向拉伸生成高10mm的长方体(或通过菜单命令【插入】/【设计特征】/【长方体】 生成长方体)。

生成长方体)。

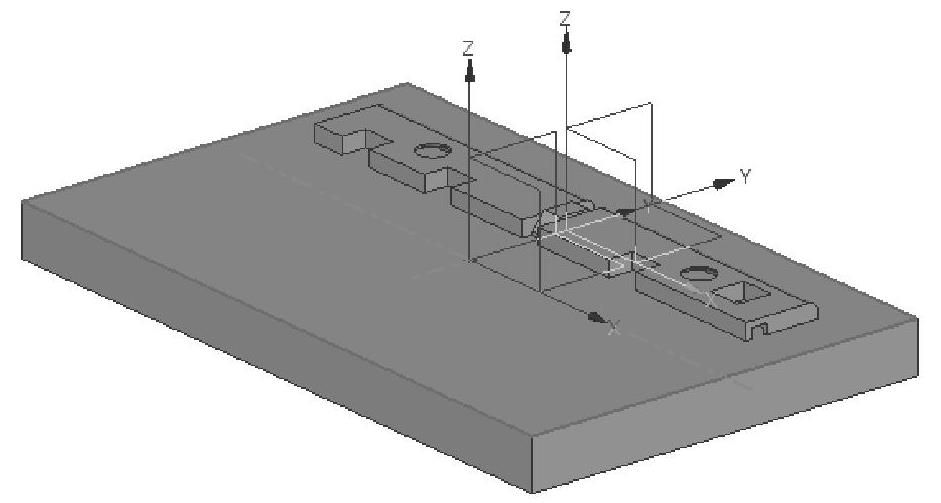

3)选择【文件】/【导入】/【部件】,单击【确定】按钮,选取已做的外壳塑件零件(GaiKe)文件,在“点构造器”中输入基点(0,20,0),单击【确定】按钮,将壳体导入进来,如图6-26所示。

图6-25 型芯建模设计思路

图6-26 导入壳体

4)隐藏长方体,选择【插入】/【偏置/缩放】/【偏置曲面】 ,偏置距离为0,在【面规则】栏中选择“单个曲面”方式,选塑件所有内表面(若选错了,可按住<Shift>键同时单击所选错的部分进行取消)进行偏置,并选择【插入】/【曲线】/【直线】

,偏置距离为0,在【面规则】栏中选择“单个曲面”方式,选塑件所有内表面(若选错了,可按住<Shift>键同时单击所选错的部分进行取消)进行偏置,并选择【插入】/【曲线】/【直线】 ,以“端点”

,以“端点” 捕捉方式绘制直线,补好两端止口处的线段。

捕捉方式绘制直线,补好两端止口处的线段。

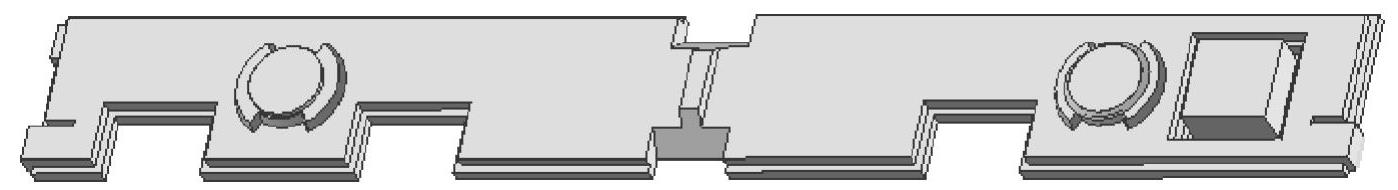

5)选择【插入】/【曲面】/【有界平面】 ,以“单条曲线”规则选择各边,将两端止口、圆形及方形缺口补片;将塑件实体隐藏,并通过【插入】/【组合】/【缝合】将所有片体合为一体,如图6-27所示。

,以“单条曲线”规则选择各边,将两端止口、圆形及方形缺口补片;将塑件实体隐藏,并通过【插入】/【组合】/【缝合】将所有片体合为一体,如图6-27所示。

图6-27 补片体

6)选择【编辑】/【显示和隐藏】/【显示】 ,出现【类选择】对话框,在绘图区选长方体将其显示出来,选择【插入】/【曲线】/【直线】

,出现【类选择】对话框,在绘图区选长方体将其显示出来,选择【插入】/【曲线】/【直线】 ,以“端点”捕捉方式

,以“端点”捕捉方式 做四条对角点的辅助线,选择【插入】/【曲面】/【有界平面】

做四条对角点的辅助线,选择【插入】/【曲面】/【有界平面】 ,分别以四条辅助线、长方体棱边及片体相应区域内的周边为界,构造四个有界平面(图6-28a),并通过【插入】/【组合】/【缝合】将所有片体合为一体(图6-28b)。

,分别以四条辅助线、长方体棱边及片体相应区域内的周边为界,构造四个有界平面(图6-28a),并通过【插入】/【组合】/【缝合】将所有片体合为一体(图6-28b)。

图6-28 构造并缝合有界平面(https://www.xing528.com)

a)构造有界平面 b)缝合

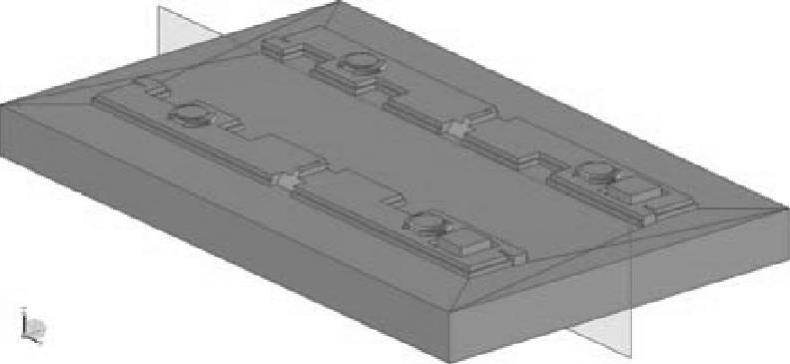

7)以长方体底面四条边为截面曲线沿Z轴正方向拉伸生成新的长方体,开始距离为0,结束距离为20,并与原先的长方体求和。

8)单击“修剪体” ,选长方体为目标,以此片体为工具,改变修剪方向进行修剪(提示点:可以在“静态线框”

,选长方体为目标,以此片体为工具,改变修剪方向进行修剪(提示点:可以在“静态线框” 显示状态下选择片体),隐藏片体,如图6-29所示。选择【插入】/【基准/平面】/【基准平面】

显示状态下选择片体),隐藏片体,如图6-29所示。选择【插入】/【基准/平面】/【基准平面】 ,以

,以 方法构建辅助平面,通过【插入】/【关联复制】/【镜像体】

方法构建辅助平面,通过【插入】/【关联复制】/【镜像体】 ,生成另一型芯,并进行求和,如图6-30所示。

,生成另一型芯,并进行求和,如图6-30所示。

图6-29 修剪体

图6-30 镜像

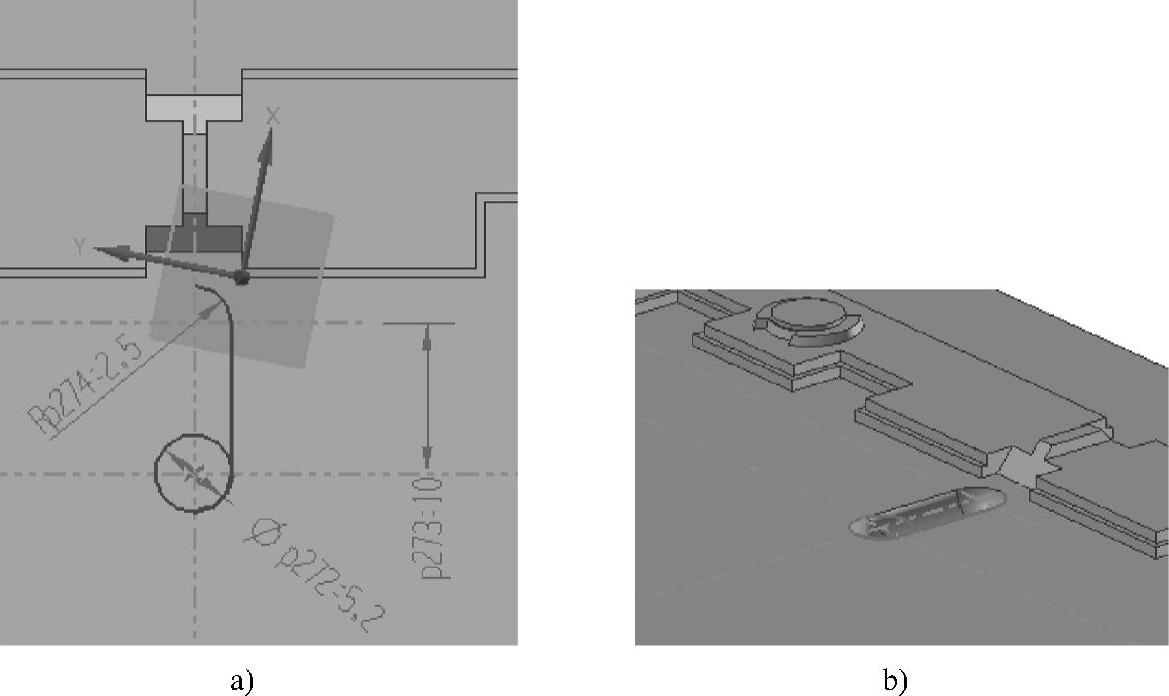

9)以上表面为草绘平面绘制草图,如图6-31a所示(方法与尺寸均与前述型腔部分的浇道一致),通过“回转曲线”和“回转轴指定矢量”,旋转与长方体求差,完成另一半横浇道的成形;单击 ,选择“曲线规则”为“单条曲线”,选择直径为5.2mm的圆曲线进行与长方体的求差拉伸,得到拉料杆孔,如图6-31b所示。

,选择“曲线规则”为“单条曲线”,选择直径为5.2mm的圆曲线进行与长方体的求差拉伸,得到拉料杆孔,如图6-31b所示。

图6-31 浇道与拉料杆孔

a)绘制草图 b)生成浇道与拉料杆孔

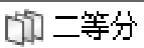

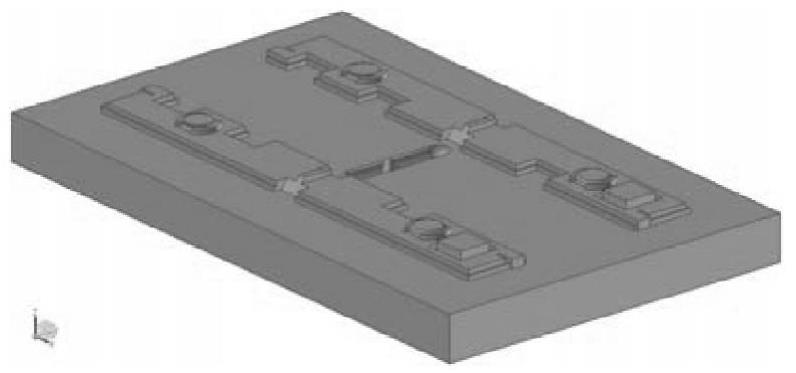

10)同理,得到另一型芯及其横浇道(或通过【插入】/【关联复制】/【镜像特征】 ,通过“二等分”

,通过“二等分” 方法构造镜面,对其镜像完成另一型芯及其横浇道的成形),如图6-32所示。

方法构造镜面,对其镜像完成另一型芯及其横浇道的成形),如图6-32所示。

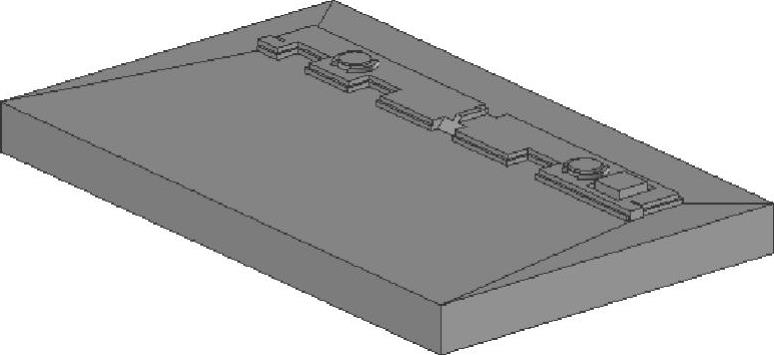

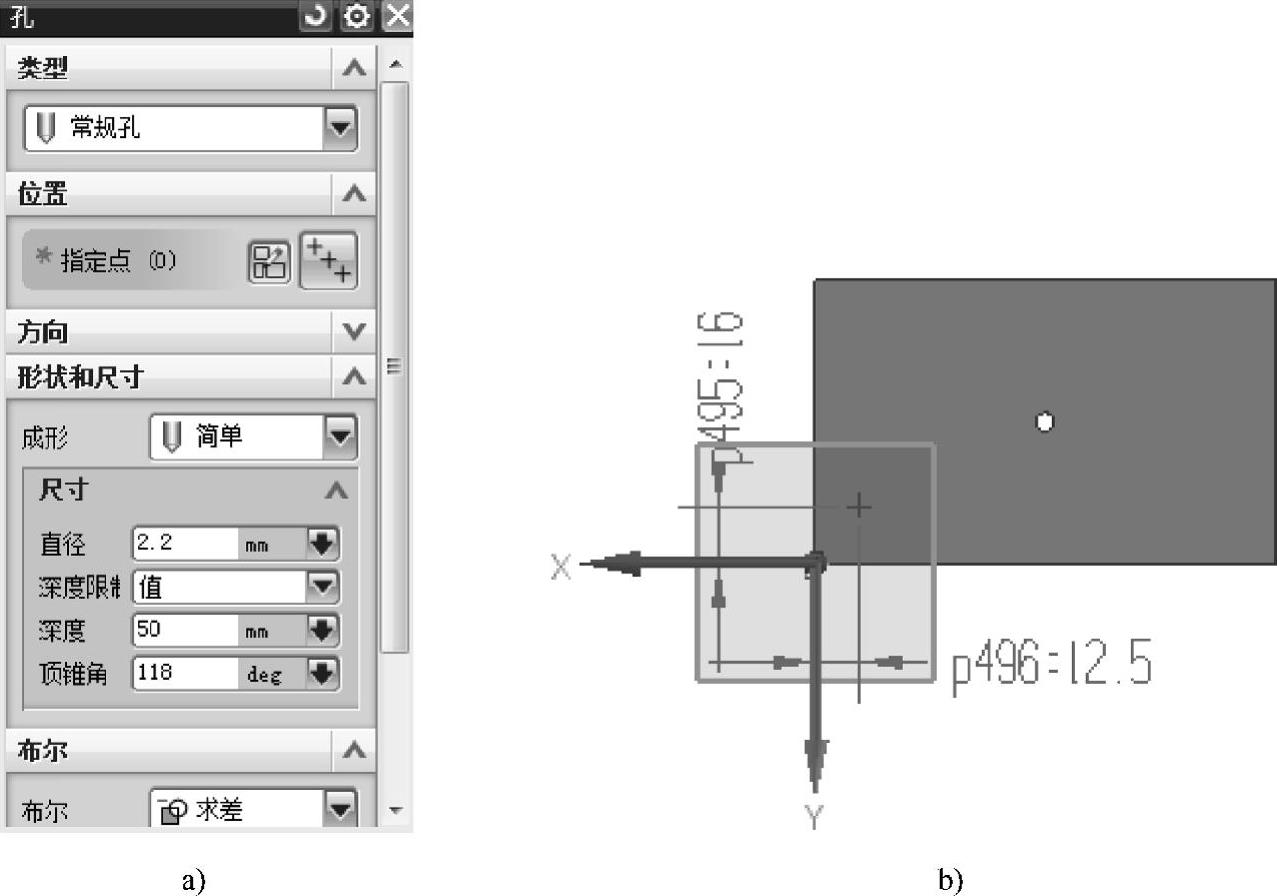

11)生成顶(推)杆孔:选择【插入】/【设计特征】/【孔】 ,出现【孔】对话框,作如图6-33a所示设置,在型芯下表面单击,出现【草图点】对话框,单击工具条中的

,出现【孔】对话框,作如图6-33a所示设置,在型芯下表面单击,出现【草图点】对话框,单击工具条中的 图标,在绘图区修改孔的定位尺寸(图6-33a),生成一个顶(推)杆孔(图6-33b)。选择【插入】/【关联复制】/【对特征形成图样】

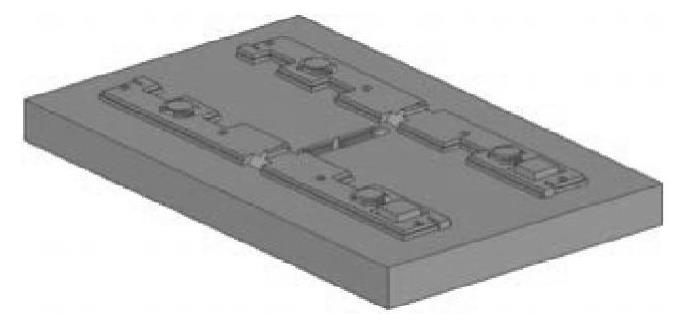

图标,在绘图区修改孔的定位尺寸(图6-33a),生成一个顶(推)杆孔(图6-33b)。选择【插入】/【关联复制】/【对特征形成图样】 ,采用线性布局,方向1(横向)数量设为4,节距为35mm,方向2(纵向)数量为2,节距为24mm,完成所有顶(推)杆孔的设计,如图6-34所示。

,采用线性布局,方向1(横向)数量设为4,节距为35mm,方向2(纵向)数量为2,节距为24mm,完成所有顶(推)杆孔的设计,如图6-34所示。

图6-32 镜像生成横浇道

图6-33 生成孔

a)输入参数 b)草绘定位生成孔

图6-34 完成型芯的三维造型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。