为寻找监控连接过程的方法,已有很多有关电阻焊时电极和板之间的动态电阻的研究[35,36]。例如,1980年Dickinson提出钢电阻焊过程中的动态电阻可分为几个阶段,即表面氧化膜破碎、凹凸软化、加热导致的体电阻增加、初始熔化、熔核生长、机械坍塌及焊接金属喷溅。因此,电阻变化的实时跟踪可用于监控焊接过程[27]。与此类似,Tan等人[11,32]提出了利用薄镍板电阻微焊接过程中的动态电阻监测焊接过程,他们的分析结果如下:板之间的动态电阻(R)由集中电阻(RC)、膜电阻(RF)和体电阻(RB)组成,如式(16.5)所示。

R=RC+RF+RB (16.5)

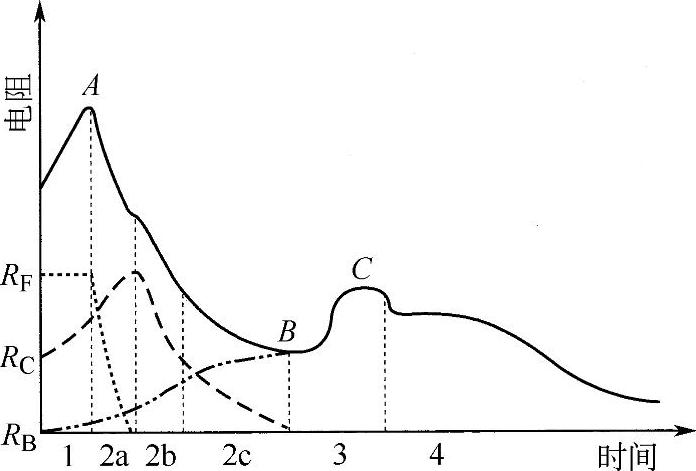

在焊接过程中,电阻分量的相对大小通常发生变化。每个分量都是独立的,它们是温度、材料性质、电极压力和形状的函数。图16.20为Ni板电阻微焊接典型的动态电阻曲线(实线)以及电阻分量曲线(虚线)示意图[32]。动态电阻曲线可分为4个主要阶段,其中第2个阶段包含3个子阶段。阶段1是不均匀加热阶段,电阻随温度的增加而增加。在阶段2,电阻单调下降,但每一个子阶段都显示不同的行为。在阶段2a,电阻下降是由化学破碎表面氧化膜引起的。下降程度取决于氧化膜的厚度。在阶段2b,表面凹凸开始软化,氧化膜破碎之后集中电阻立即下降。在阶段2c,动态电阻更多地受体电阻的影响,以较低的速率继续下降,随后达到最小值。在谷点B,贴合面开始熔化。在谷点B之后,大部分接触电阻(膜电阻和集中电阻)消失,动态电阻开始主要反映体电阻的变化行为。由于液态和固态Ni的电阻之间有巨大的差异,当熔核形成并长大时,动态电阻相应地增加,在C点熔核达到最大直径或厚度(阶段3)。在阶段4,因温度开始下降,动态电阻开始再次减小。当热输入太高时,塑性环无法包住液相,发生焊接金属喷溅。此时,由于材料喷溅损耗导致电流路径缩短,体电阻发生陡降。因此,动态电阻曲线上的第2个峰表明熔核的形成,它可用于Ni板电阻微焊接的质量控制输入变量。钢的电阻焊的动态电阻曲线不存在第一个峰[27]。

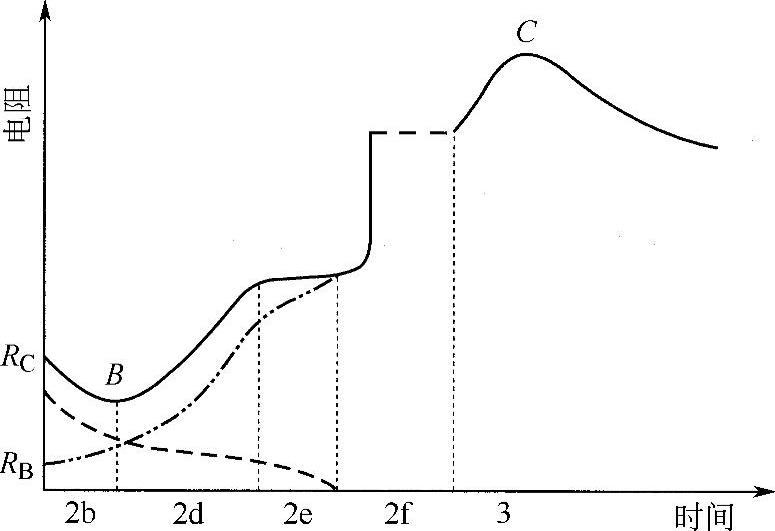

然而,动态电阻曲线的特征很大程度上取决于基材和镀层的组合。例如,图16.21显示镀金镍板电阻微焊接贴合面的动态电阻及其分量曲线示意图,它表明金镀层对动态电阻的影响[11]。与图16.20类似的,该动态电阻曲线可分为以下几个阶段:凹凸软化(2b)、温度升高导致的Au和Ni电阻增加(2d)、固态结合(2e)、共晶反应(2f)和熔核生长(3)。

(https://www.xing528.com)

(https://www.xing528.com)

图16.20 典型的纯Ni板对板电阻微焊接动态电阻(实线)及其分量(虚线)曲线示意图[32]

图16.21 典型的镀金镍板精密电阻对焊动态电阻(实线)及其分量(虚线)曲线示意图[11]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。