表面镀层的目的是提高耐蚀性或获得独特的力学、热学和电学性能组合。例如,大尺度电阻焊越来越多地用于镀锌或镀锌合金耐蚀车用钢板的焊接。电阻微焊接中,镀层不仅用来提高耐腐蚀性,还可提高电学性能。这些表面镀层往往使焊接工艺变得更复杂。

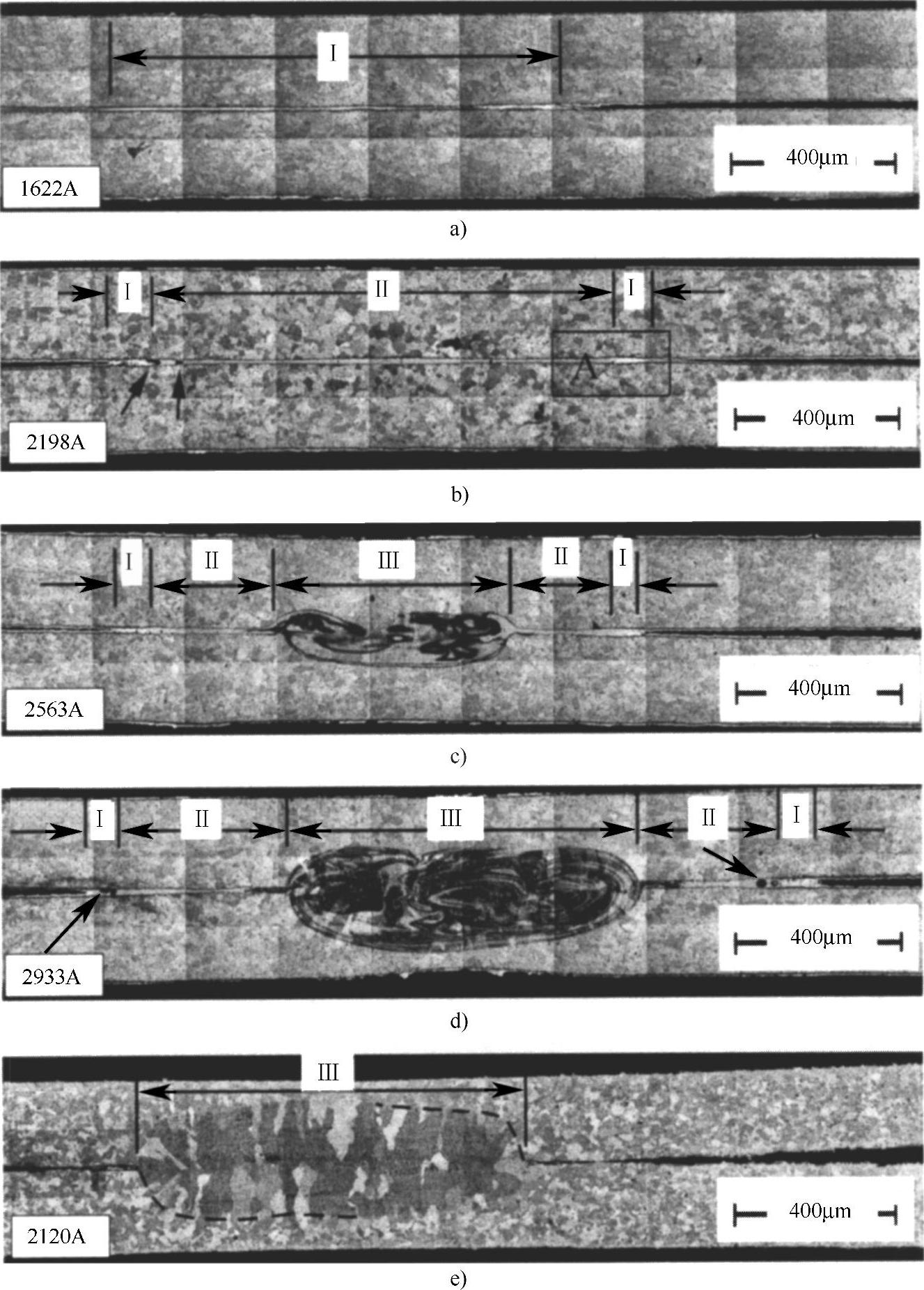

与基层金属的电阻微焊接相比,表面镀层通常显著改变电阻微焊接中的结合机制。图16.18显示在不同焊接电流下焊接的镀金镍板的截面[12]。由于金不生成氧化膜且具有较低的电阻和硬度,因此首先发生金镀层之间的固态结合;然后,Au/Ni界面开始熔化,形成Au-Ni共晶;最后,形成Ni熔核。在这里,由于金镀层降低接触电阻,因此,它提高了形成接头所需的电流临界值。然而,镀金镍板接头即使未形成熔核,其强度也高于纯镍板接头。

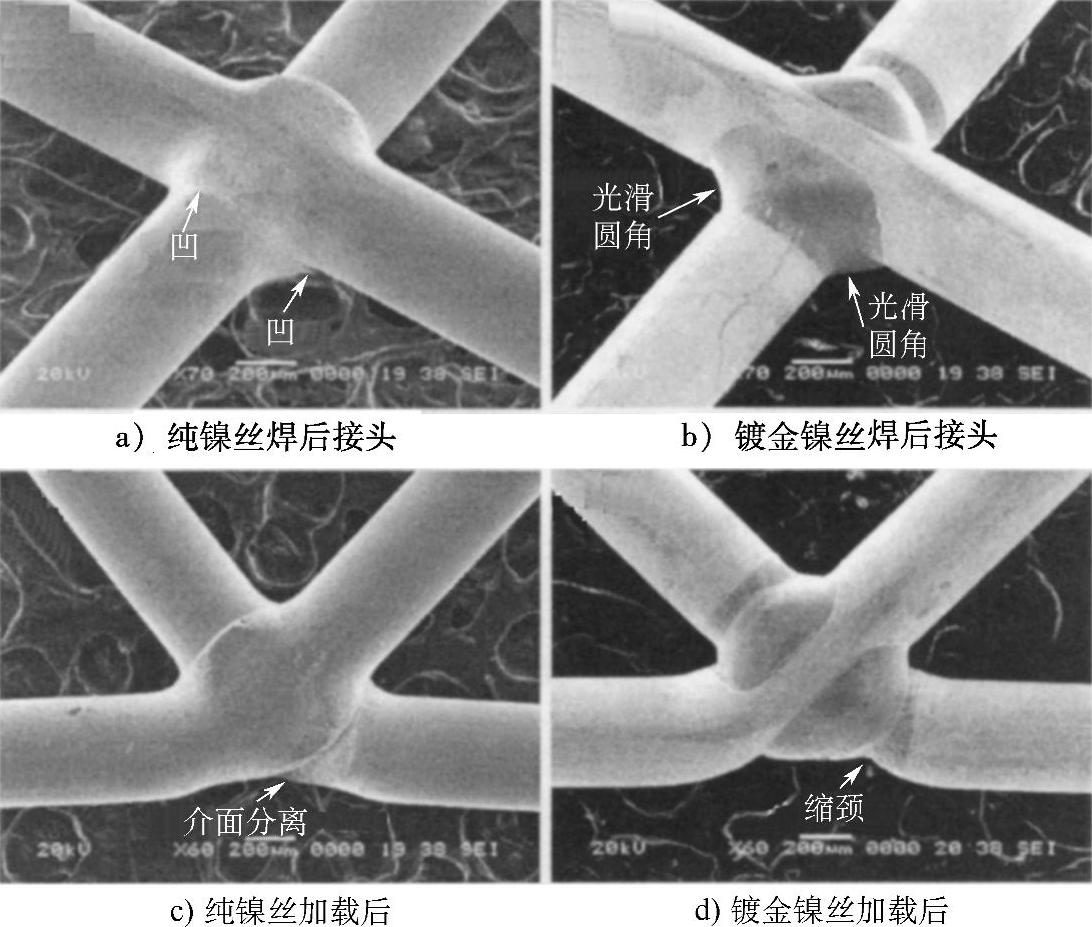

在交叉丝电阻微焊接中,镀层可改变结合机制[33]。图16.19显示加载前后镀金镍丝和纯镍丝的交叉丝接头的截面。虽然Ni丝接头在母材处发生初始缩颈,但由于接头存在凹口,在加载初期结合界面就已分离。与此相反,镀金镍丝接头的圆角提供较大的结合面积,且使丝与丝之间过渡光滑。此时,不发生结合界面的分离,且在圆角的边缘可清楚地观察到缩颈。

另一方面,软镀层可加剧电极粘连。镀层与电极之间的相互反应往往会加速电极退化。与常规电阻焊类似,在电阻微焊接中,通过工艺试验和电极材料优化试验可同时提高电极头寿命并降低电极粘连倾向。例如,降低焊接电流和焊接时间,并增加电极压力和电极间距,可降低电极粘连倾向。现在,用TiC金属基复合材料制成的电极被开发出来,已证实它在焊接含镀层材料时可表现出优异的性能[19,34]。

(https://www.xing528.com)

(https://www.xing528.com)

图16.18 在不同焊接电流下得到的镀金镍和纯镍接头截面

(显示不同的结合方式:Ⅰ—固态结合;Ⅱ—共晶反应结合;Ⅲ—熔核结合。箭头所指为大孔洞,虚线表明部分熔核边界[12])

图16.19 在焊接电流600A和时间1ms下获得的纯镍丝和镀金镍丝的交叉丝接头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。