在电阻微焊接中,尤其在交叉丝电阻微焊接中,电极压力是一个非常重要的参数。我们将针对精密点焊和交叉丝电阻微焊接,分别阐述电极压力的作用。

1.板对板电阻点焊

电极压力影响接触电阻和接触面积,进而影响电阻微焊接过程。如前所述,与大尺度电阻焊相比,电阻微焊接过程受电极压力的影响更多。电极压力增加,接触电阻减小[28]。电极压力增加,接触界面上的接触半径增加,焊接电流密度减小,因而延迟熔核的形核和生长。对于给定的电流,电极压力越大,生成熔核所需的焊接时间阈值越大。因此,提高电极压力需伴随焊接电流或焊接时间的增加,以抵消电阻降低的影响。电极压力增大,将降低焊后熔核中心的冷却速度[29];若电极压力过小,贴合面接触电阻急剧增大,将会导致剧烈的局部熔化,因此,施加焊接电流后将立即发生焊接金属喷溅。

(https://www.xing528.com)

(https://www.xing528.com)

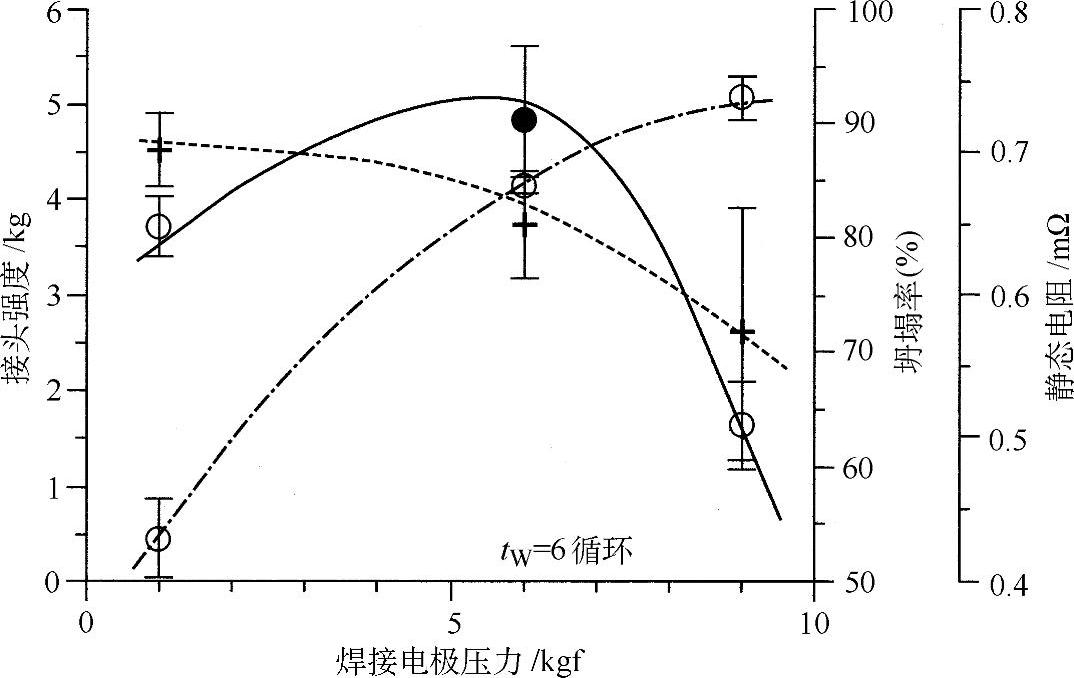

图16.16 焊接电极压力(锻造压力)对接头强度的影响[24]

2.交叉丝电阻焊

在交叉丝电阻焊中,需要匹配电极压力和焊接电流。如16.3.2节中所述,需控制变形和生成热以形成合适的微观结构,并获得高接头强度。最适宜的电极压力取决于材料和结构,如图16.16所示[24]。交叉丝电阻微焊接的接头强度通常由接头断裂力来评价,它等于结合面积和界面强度的乘积。增加电极压力,只要对发热的影响不大,将增加结合区面积(通过热坍塌),进而提高接头断裂力。然而,进一步提高电极压力会严重降低电阻和发热量,无法获得高的界面强度,即使丝有较大的变形(冷坍塌),接头断裂力也很小。因此,优化的工艺参数需要在焊接初期产生足够的表面熔化。为实现强结合,这些夹带表面污染物的熔融金属,需要被挤出以露出干净的表面。此外,还需要较大的结合面积,因为接头负载能力取决于界面强度和结合面积。大的焊接电流和小的焊接压力,看起来都是形成足够熔融相的有效方法。然而,过大的焊接电流将引起电极粘连和热影响区的性能退化,而过小的焊接压力不能形成足够大的结合区域。另一方面,尽管大的焊接压力能增加结合区域,但它会降低初始接触电阻,从而降低发热量,导致表面熔化不充分。因此理想的焊接过程应该是:在焊接初始阶段使用较低的电极压力以获得足够的发热量,之后增加压力以获得大的结合区域。若在一段时间之内电极压力增加到通电压力,最好开始加载焊接电流以起动焊接循环,虽然电极压力还未达到焊接压力。较低的通电压力下加载焊接电流,能够产生很高的初始发热量以发生足够的表面熔化,随后,熔融金属被挤出,较大的焊接压力作为锻造压力扩展结合区域。这个方法可以同时增大界面强度和结合区域。通常的工业应用中,激励压力(电流初始点)通常设为焊接压力的90%~97%,这与前述方法有显著不同[24]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。