为更好地理解电阻微焊接原理,我们以精密电阻点焊为例;介绍电阻微焊接技术。

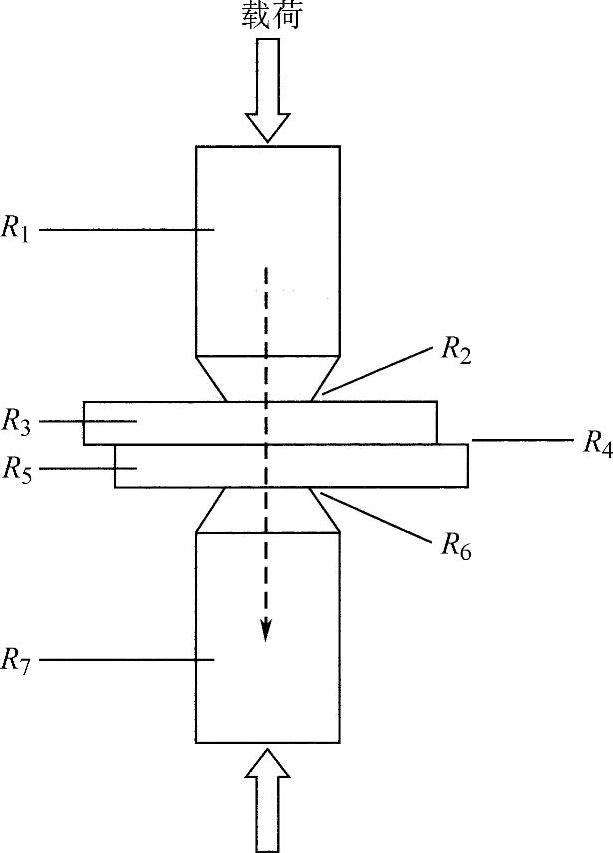

假设两个金属板需要焊接(如图16.1所示)。首先,两个电极挤压金属板使它们紧靠在一起;然后,电流通过金属板从一个电极流向另一个电极,由于电流引起的电阻热,金属板发生局部熔化实现结合。发生熔化并重新凝固的金属体积取决于生成的热量,它直接影响焊接强度。金属板和电极产生的热量可表示为

Q=I2Rt (16.1)

式中,Q是生成热;I是焊接电流;R是工件电阻;t是电流持续时间(焊接时间)。电阻R包括电极与工件界面的接触电阻、两个工件贴合面的接触电阻,以及工件和电极本身的电阻。对于搭接接头,电阻由以下几部分组成:

● 上电极电阻(R1)。

● 上电极和上金属板之间的接触电阻(R2)。

● 上金属板电阻(R3)。

● 上金属板和下金属板之间(贴合面)的接触电阻(R4)。

● 下金属板电阻(R5)。

● 下电极和下金属板之间的接触电阻(R6)。

● 下电极电阻(R7)(如图16.2所示)[1]。

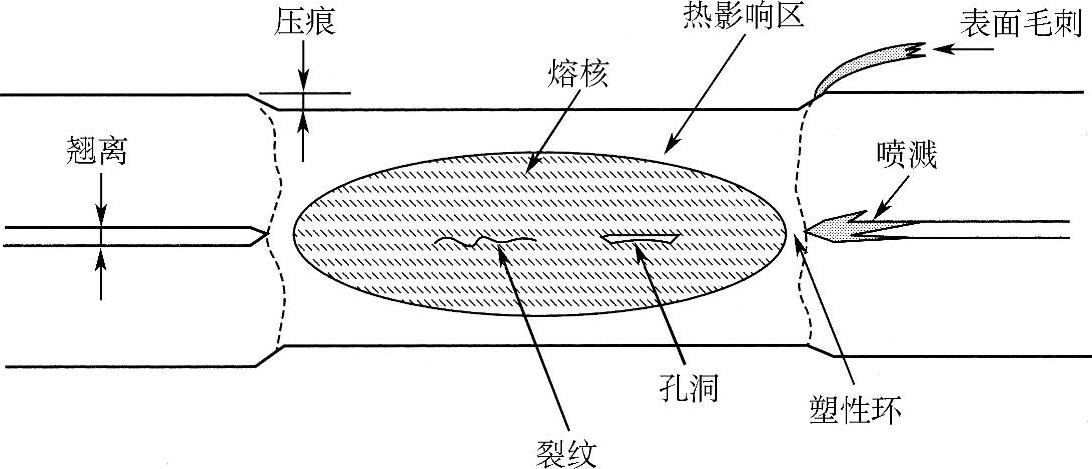

在焊接过程中,上述电阻动态变化,且它们的相对大小控制焊接过程。接合界面的接触电阻(它受表面状态影响,如清洁度、表面粗糙度、硬度及镀层材料)和电极压力(或压强)对焊接过程,尤其在早期阶段有关键影响。电极通常由高热导、电导的Cu合金制成,因此在所有部分电阻中,电极本身的电阻应该是最小的。最大部分的电阻应该是贴合面的接触电阻。若生成热恰好集中在贴合面区域,此区域瞬时熔化发生结合,并最终形成熔核(如图16.3所示)。一个牢固的熔核其大小必须大于特定的最小值,并位于电极轴上,且没有任何缺陷、表面飞溅、电极粘连或焊接金属喷溅。通常在进行焊接之前,确定工艺参数容差范围。能得到合适熔核特征的焊接电流和时间的取值范围,称为焊接区间[4]。虽然电阻焊通常使母材金属发生局部熔化,但它也可用于固态连接或精密电阻钎焊[2-4,8-10](如在镀Au镍板之间[11,12])。

图16.1 精密电阻点焊接头熔化凝固过程示意图[11](https://www.xing528.com)

图16.2 有关精密电阻点焊的电阻

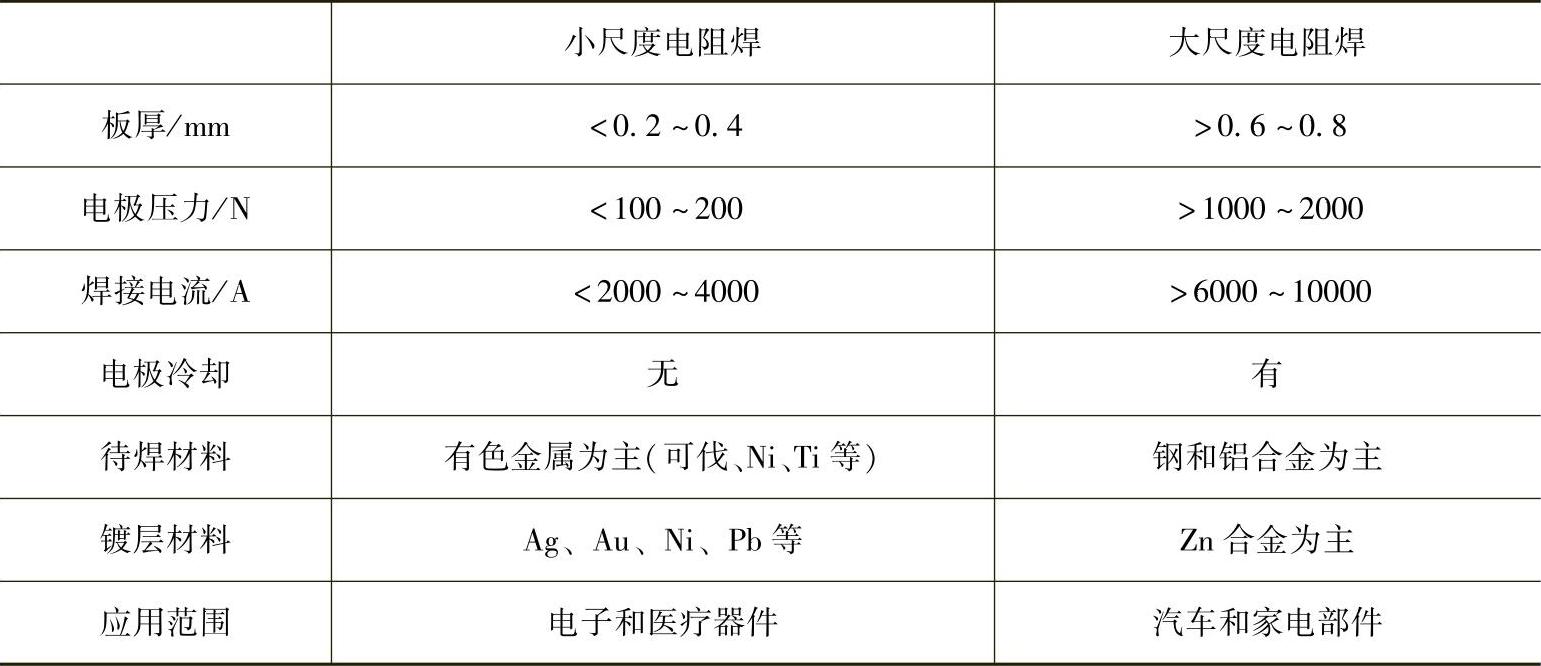

常规或大尺度电阻焊已有广泛研究,它用于汽车和家电业中板厚或丝径大于0.5mm小于1.0mm的部件;与此相反,对电阻微焊接少有系统研究。例如,对钢和某些金属的电阻焊已有推荐选择的工艺参数[1];而电阻微焊接只有非常有限的可利用的相关信息。另一方面,电阻微焊接并不是常规电阻焊减小焊接尺度的简单结果(如表16.1所示)[10,11],两者之间有许多不同之处,分别介绍如下。

图16.3 电阻微焊接接头截面示意图

表16.1 小尺度和大尺度电阻点焊的区别

首先,电阻微焊接的焊接对象往往是有色金属,如铜[13,14]、可伐合金[15,16]、镍[12,15,16]、铂[17]、黄铜[13,14]、铝[13,14]、镍铜合金[16]、钛、银等,而常规电阻焊的待焊金属主要是钢。此外,电阻微焊接时电子器件的板和丝往往镀有其他金属,如Au、Ag、Ni、Sn等;而大尺度电阻焊中待焊材料通常镀Zn或无镀层。

工件(母材和镀层)的物理性质影响它们的焊接性。从式(16.1)来看,电阻和热导率是它们最重要的物理性质。但其他物理性质,如熔点、熔化潜热和热容也极为重要。例如,某研究表明,Al、黄铜和Cu的交流电阻焊焊接性(由获取一定熔核直径的电流大小评价),从好到坏依次为Al、黄铜和Cu,这和它们的电阻或热导率的顺序(黄铜<Al<Cu)并不完全一致[14]。此时,通过忽略接触电阻和电极电阻而考虑熔点、热容和熔化潜热的一个简单模型可描述它们的焊接性。

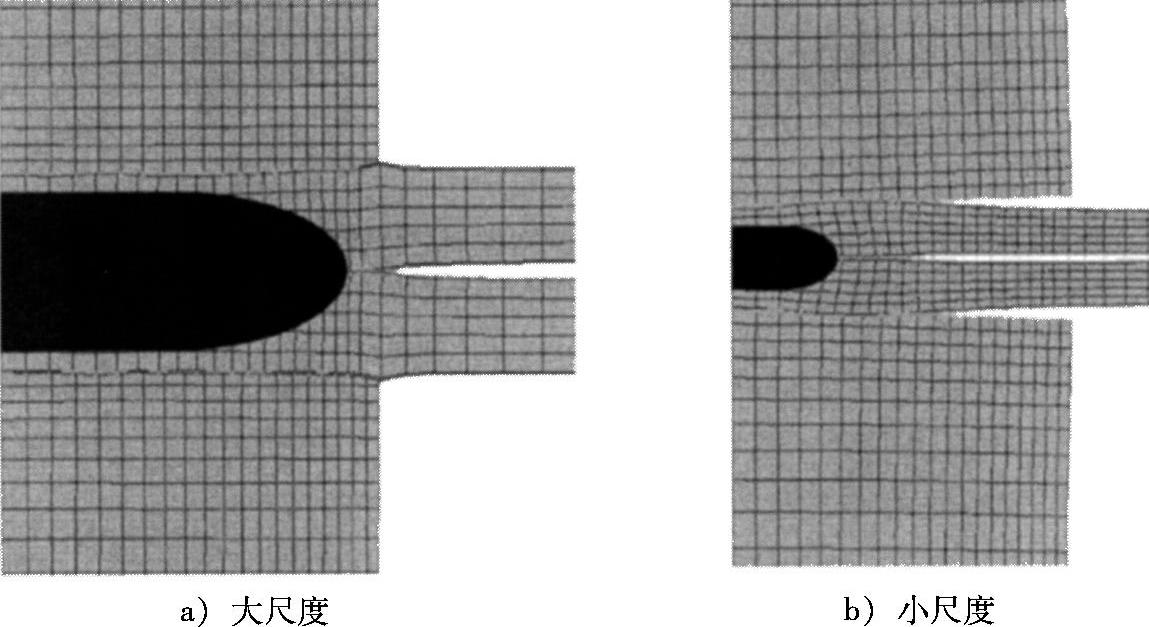

第二,电阻微焊接和大尺度电阻焊使用的电极压力不同。即电阻微焊接的电极压力非常小。在常规电阻焊中,最大熔核直径同电极头直径几乎相等。因此,发生焊接金属喷溅时,电极头将压入工件,降低接头强度。而在电阻微焊接中,最大熔核直径(Dn)与电极头直径(De)之比大于1/3且小于1(如图16.4所示),所以,电极头压入工件的情况很少发生。因此,焊接金属喷溅对电阻微焊接接头的强度影响较小[18]。

图16.4 大尺度和小尺度电阻点焊熔核尺寸比较[18]

第三,电阻微焊接发生电极粘连的风险远远高于常规电阻焊。由于电阻微焊接的电极尺寸非常小,不能内部水冷,因此电极头温度很高,导致电极头和工件表面的瞬时粘连。另外,太低的电极压力引起很高的接触电阻,这会降低电阻微焊接的焊接电流阈值,但仍会促进电极粘连发生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。