关于设备的知识都是在其发展中获得,随后被用于大量材料的细丝结合和金属薄膜连接的研究中。表15.6列出了针对各种金属进行的焊接可行性测试结果(平板堆焊熔化测试)。测试表明,改造的SEM最大电子束功率不足以熔化Cu,没有观察到其表面有任何改变。很明显,Cu的高热导率使热量快速散失。

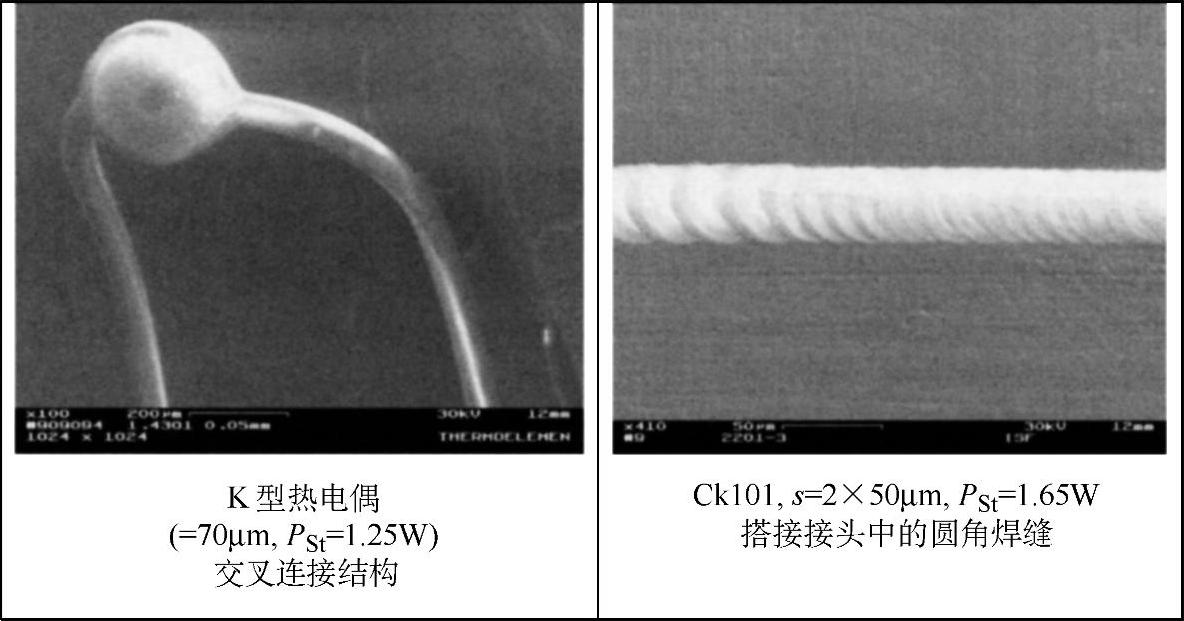

表15.6 测试的金属材料及其性能

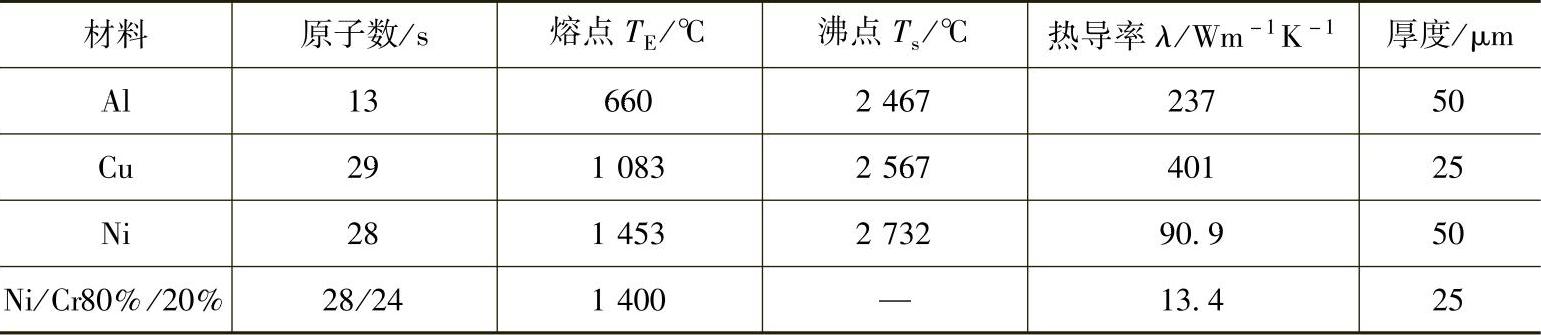

Al也具有高的热导率。此外,Al与环境中的O2相互反应(即使在抽真空的工作腔里),并且产生一层难熔的氧化物(熔点为2030℃),为了使热量到达材料本身,这层氧化物应该被电子束破碎去除。另一方面,当电子束轰击Al时,产生很少的背散射电子,因而,需要更大的有效电子束功率。即使从图15.35中能够看出熔化区域,Al也被证明是一种难焊的材料。然而,不使用高功率参数(左图),也不使用高密度参数(右图)就可能实现其根部熔化。多束流技术和高密度电子束联合使用似乎很有前景,因为氧化层能够被破除,同时材料也可以局部熔化。所发现的堆焊形状对于Al来讲非常典型。

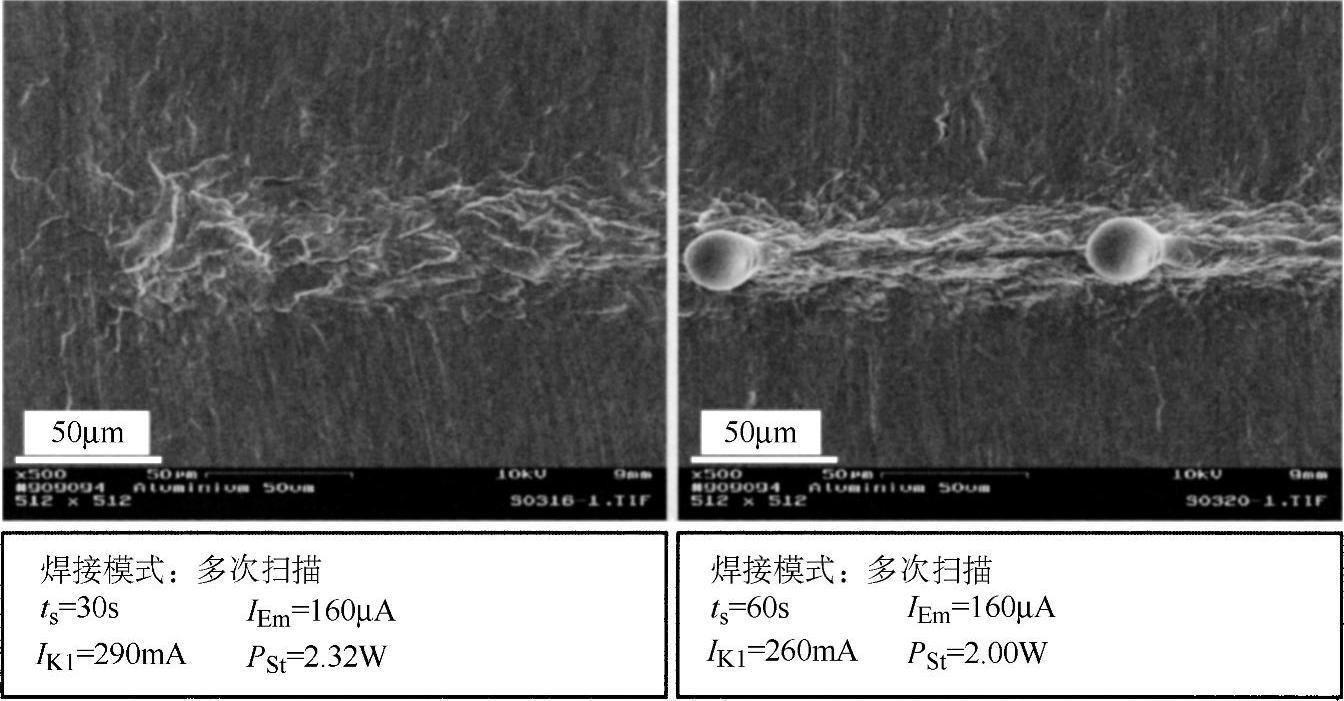

另外,测试了Ni和Ni/Cr合金的焊接性。290mA和260mA会聚线圈电流都验证了使用改造的SEM对Ni焊接的可行性(如图15.36所示)。测试表明,会聚线圈电流由290mA降低到260mA会稍微减少有效电子束功率,但同时也造成伴有更高功率密度的更小有效斑点尺寸。在所有的研究案例中,20~25μm宽的连续堆焊在整个长度上都能实现。由于60s长的加工时间,焊缝边上的母材变形肉眼可见。合金化材料能改善焊接性,这是由于所需的能量减小。Cr是合适的合金化元素,它能增加耐热和

图15.35 焊缝测试:Al(50μm)

图15.36 焊接试验:Ni(50μm)

耐腐蚀能力。对于进一步的试验,选择了具有20%Cr的NiCr薄板材料。

图15.37所示为采用Cr合金化Ni的结果。除使用了低得多的能量外,相对于纯Ni的结果,熔化材料的体积明显较大。有效的电子束功率降低超过50%。相比于260mA线圈电流,230mA的电子束功率密度较低,只要20s的加工时间也会形成35~45μm宽的堆焊焊缝。这可能是由较低的热导率和较小的板厚引起的。

图15.37 焊接试验:Ni/Cr(25μm)

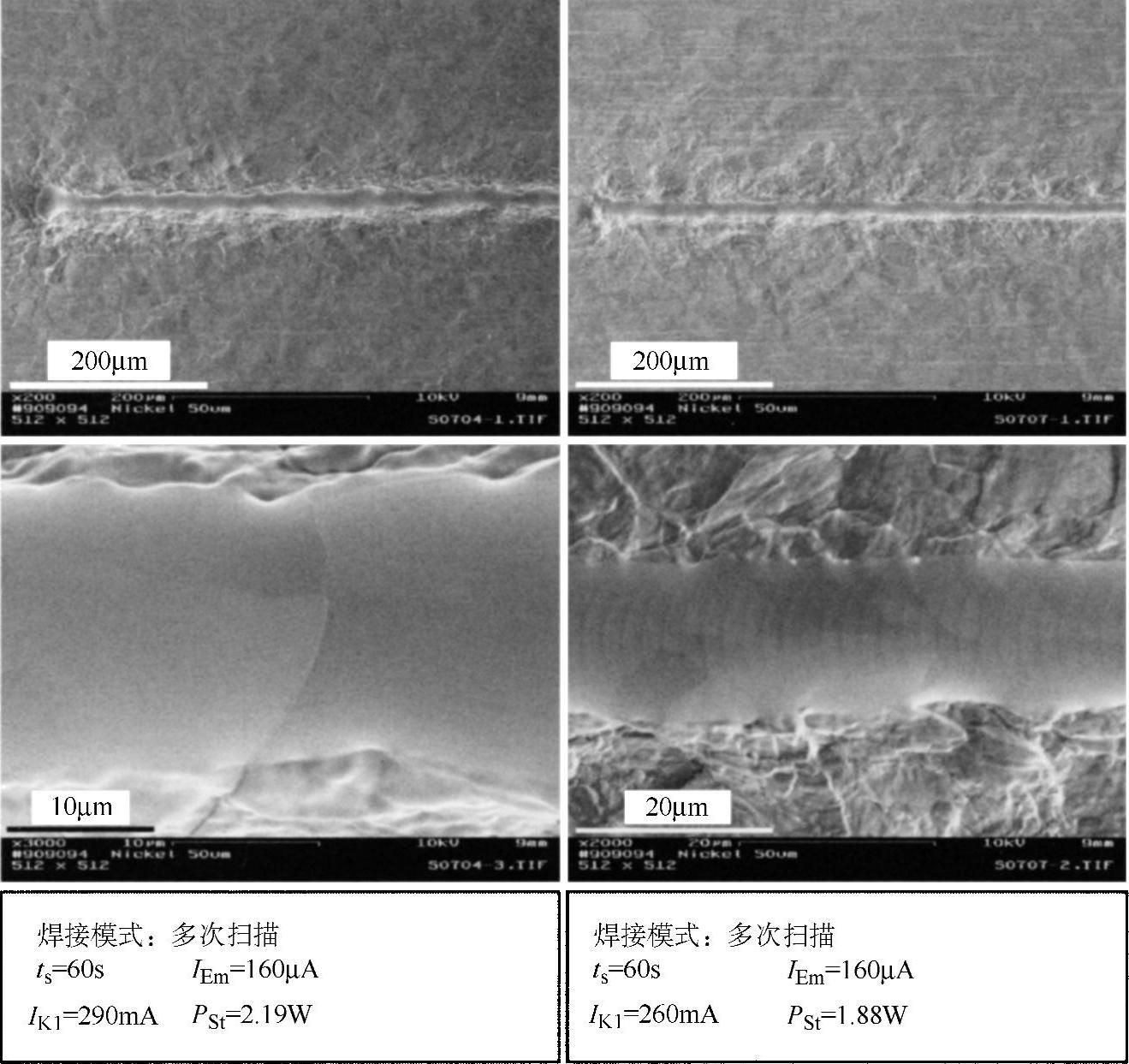

图15.38给出了连接实例。由NiCr/Ni线制作的每个线径70μm热电偶单元的连接,对于微小范围的温度测量其焊缝几乎为球状。右边图形给出的是Ck101薄板材料的连接(等效于SAE1095碳钢)。

下文中的焊缝是由几种SEMs加工的(ISI 90、LEO1430 VP、JEOL 6400),这些SEMs只是去除了最后的孔,并将会聚透镜电流调整到能够给予试样最大电子束电流的程度。

图15.39给出了两个Tophet C细线之间成功连起的交叉焊缝(高电阻率钨丝合金)。连接成功的关键是两个细线的紧密接触;没有接触,单根线就会被切断。

对于图15.40给出的几何结构,经观察发现突出的插针没有熔化,直到电子束辐射几秒后才熔化,但接下来会迅速发生回熔。熔化延迟的一个可能原因是加热整个装置到熔点附近区域需要花费一定的时间,并且一旦“预热”阶段完成,只需要提供熔化的潜热。图15.40中,左图为焊接前SEM获得的照片,可以看出这一条件下获得的图像质量。

如图15.41所示为LIGA加工的Ni齿轮被熔化连接到合金钢轴上,显示了强烈的表面张力效应。这说明当零件没有足够地约束紧时表面张力起主要作用,类似于软钎焊表面组装器件的“竖碑”效应。

图15.38 微电子束焊接微部件实例

图15.39 30μm直径TophetC交叉焊缝(https://www.xing528.com)

(ISI型90ASEM上执行,内插图给出了焊前几何结构,熔化前两根线紧密接触在一起)

图15.40 焊接LIGA(几乎为纯Ni)齿轮到工具钢规针上

[左边的图形是焊前SEM获得的图像(LEO 1430VP)]

图15.42说明精确控制热输入是可能的。图中显示预连接一个旋转零件到一个钟盘上的接头结构。左侧工具钢规针被焊接到LIGA Ni盘上,而右侧被滚成球作为一个铆钉,允许旋转。

图15.41 LIGA加工的Ni齿轮被熔化到合金钢轴上

图15.42 预连接一个旋转零件到一个表盘上的针/铆钉结构

图15.43 图15.42中齿轮与轴焊缝金相截面

(LIGA Ni焊后硬度为122~128VHN)

图15.43中发生了细晶LIGANi材料的严重老化(焊前硬度>300VHN)现象,并且发生了晶界分离和空洞(电镀材料中很典型,可能有亮化剂,如糖精加入到电镀槽中)。也可以看到不锈钢针(深腐蚀材料)已经熔化并被硬钎焊到Ni上,Ni明显没有熔化。

图15.44所示为熔化多晶硅MEMS测试试样,间隙间没有桥接。图15.45为熔化1μm宽的Si纤维,其已成功地接合。

图15.46给出了热沉的主要作用。MEMS Si紧凑拉伸试样呈现出断裂韧性,当右侧固定到基板上时,左侧看起来像“浮起来”一样。通过将光栅面积从整个区域降低到以“缺口”为中心的一个小长方形内,样品熔化。从左上角到中心的对角线切口是由扫描面积减小内扫描滞留位置的前进所引起的。

图15.44 多晶硅MEMS测试样品熔化

(没有桥接间隙(JEOL 6400),LIGA Ni焊后硬度在122~128VHN范围内)

图15.45 熔化1μm宽的Si纤维

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。