使用聚束离子束(FIB)分析仪器来观察、去除和沉积材料已成为现实。离子束辅助沉积(IBAD)的FIB沉积技术是一种加速形成的化学气相沉积,它是采用聚集离子束去掉吸附在材料表面上的有机金属蒸气;留下像金属一样的沉积物。气体在极低的压力下,通过一个毛细管引入进来,对准待加工区域(这种仪器和SEM非常相似)。毛细管的瞄准要求不是很苛刻,只要气流盖住电子束的冲击区域即可。气体通过电阻加热有机金属化合物产生,一般在稍高于室温的温度下升华,可沉积多种材料,常用的是Cu、Pt和SiO2。这类仪器大多还有一个电子束镜筒,主要用来对样品作SEM观察,但很多也用来作沉积材料,尽管电子束辅助沉积(EBAD)比IBAD的效率低一些。本研究采用的FIB是从甲基环戊二烯基三甲基铂中产生富Pt沉积物。文献表明,类似C(和Ga)含量下FIB从有机金属中沉积Pt,沉积物实际上不到一半的Pt(以原子分数计算)[8]。不过其沉积物却非常致密且具有金属属性(表现出金属的导电性)。FIB除了作为一种制备透射电子显微镜薄膜样品的技术而被广泛应用外,很多研究者用这种技术来“写”导体图层,修复微电路,还可用来制造各种形状和复杂的沉积层,与快速成型激光粉末沉积(如激光工程化近净成型:LENS)非常相似,但这不适用于太小尺寸的零件。

适当地调整沉积方式和沉积量,也可能实现缝隙上的连接。而且,由于电子束功率十分低(一般不引起熔化,温度很低),热膨胀和收缩以及基体材料的微观组织改变都不必担心。此外,由于电子束的高度聚焦特性,在纳米尺度上进行材料沉积也应可行。

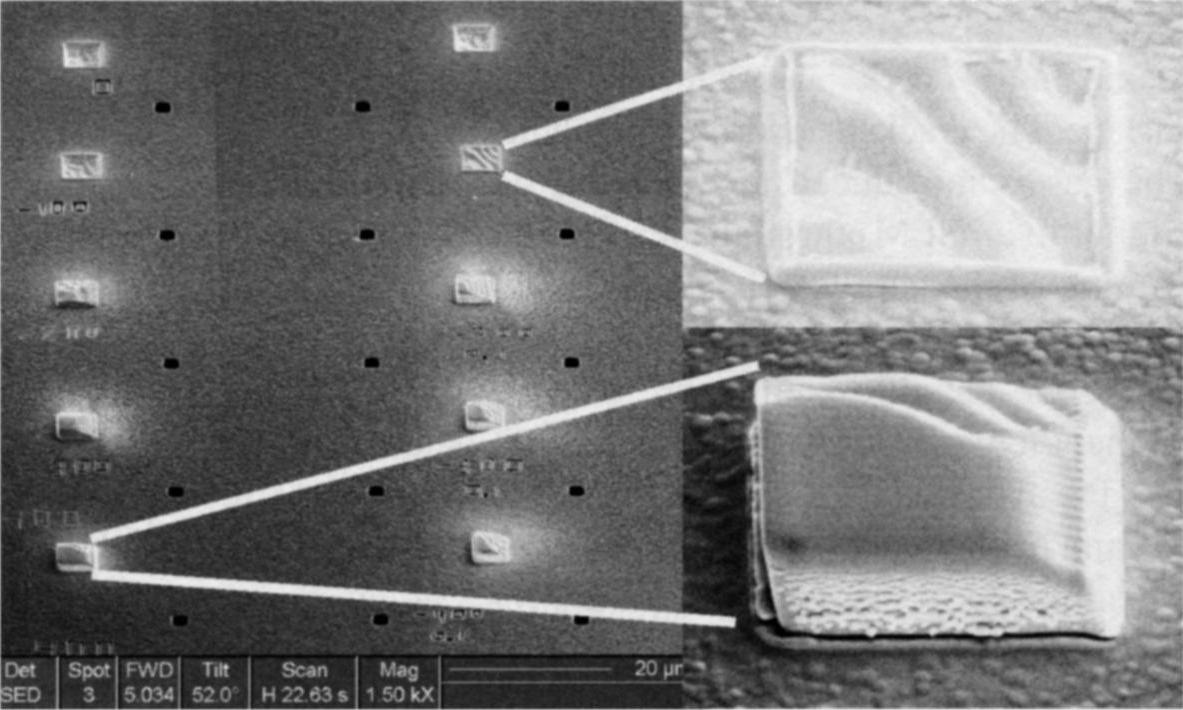

为了形成一个接头,离子(或电子)束必须先设定一个图形覆盖缝隙,以便沉积物在缝隙上逐渐“长大”。FIB设备具有通过编程控制电子束光栅“编写”简单图形的能力。除了检测图形外,还需研究电子束的控制参数,寻求电子束电流、像素停留时间和光栅间隔的优化范围。不适合的参数会导致材料发生溅射被去除,或者形成粗糙沉积表面。研究表明,除了电子束沉积条件,气体的流体力学性能对沉积形貌有明显的影响,逆流处会在沉积层厚度上造成“波痕”。图15.27所示为FIB加工过程中像素停留时间和像素间距对沉积结果的影响。一些参数条件下,离子束去除材料比沉积材料更快些,另一些参数条件下,沉积会变得非常不均匀。当应用电子束时,为不产生溅射,沉积速率会很低。离子束沉积时,像素停留时间越长像素之间的间距越大(负重叠)。重叠部分小于-300,停留时间达0.4μs时会导致基板产生溅射。在可接受的沉积速率下,一般重叠-200~-400,停留时间0.1~0.2μs形成了较好的沉积层。

图15.27 不同停留时间和光栅重叠条件下的沉积行为

(气流作用下形成明显的波纹状表面)

该技术的首次实际应用之一就是在一个微机械蠕动泵蚀孔点上形成“补丁”。蚀孔点在泵体的内部,这也是直接泄漏和污染的路径。图15.28给出了FIB制作的补丁。

图15.28 FIB沉积密封蚀孔

如上所述,从MEMS试样中建立沉积基体[使用标准的富Pt分子,甲基环戊二烯基三甲基铂:(CH3)3(CH3C5H4)Pt]和填充缝隙的应用实例可以看到,沉积形貌受沉积层气流方向的影响很大,可能存在相互间反应。不过分子与电子束相互反应区附近实际压力很难确定,它的大小应在分子的升华压力(0.5T)和腔内压力(1μT)之间。后者显然是分子流范畴[雷诺(Reynold)数在这里没有意义],前者是粘滞流范畴。假设在粘滞流的Reynolds数为VD/ν。其中,V为气流速度,D为特征尺寸,ν为动粘滞率。V的上限可按如下方法估算:常温下,大气中He的分子速度(1197m/s)乘以He与FIB气体分子质量比值的平方根(4/319)1/2。FIB气体的动粘滞率可以认为与相同分子质量的扩散泵油的动粘滞率一样,特征尺寸设定为10μm,计算获得的Reynolds数为30,这个值表明气体作用区为层流区。因此,沉积层上看到的波痕形成不是由湍流造成的,一定还有其他不稳定的机制。

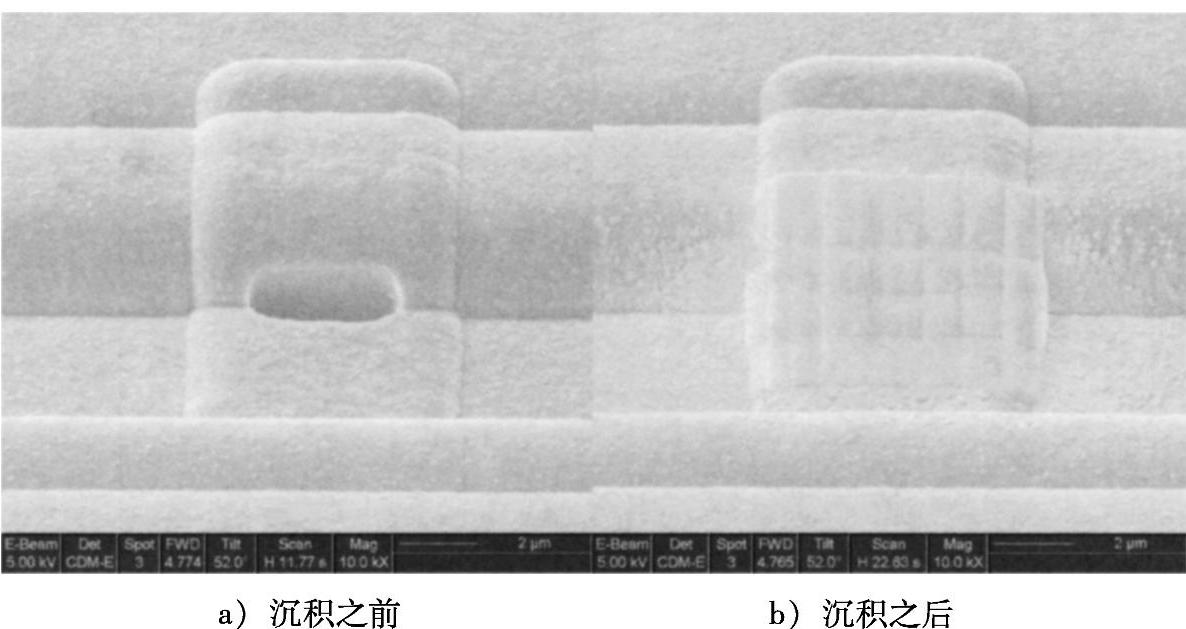

最早的FIB沉积力学性能数据是采用标准的多晶硅MEMS样品测试的。为了做一个“接头”,首先在标准的MEMS拉伸试样上按标准长度切出一个菱形孔。孔顶部约为试样截面宽度2/3的大小,由顶部至底部呈阶梯状逐渐变窄。用Pt基FIB沉积层(每像素停留时间为0.1μs,电子束电流为300pA,重叠-200)重填孔之后,沿着沉积层边缘使用离子束去除部分多晶硅,形成一个稍窄的单斜面FIB沉积层,如图15.29a所示,把拉伸棒两端连接起来,然后在微拉伸仪上进行测试。拉伸试验表明,最大断裂强度只有多晶硅本身强度的1/4,断口位置通过FIB沉积层,如图15.29b所示。

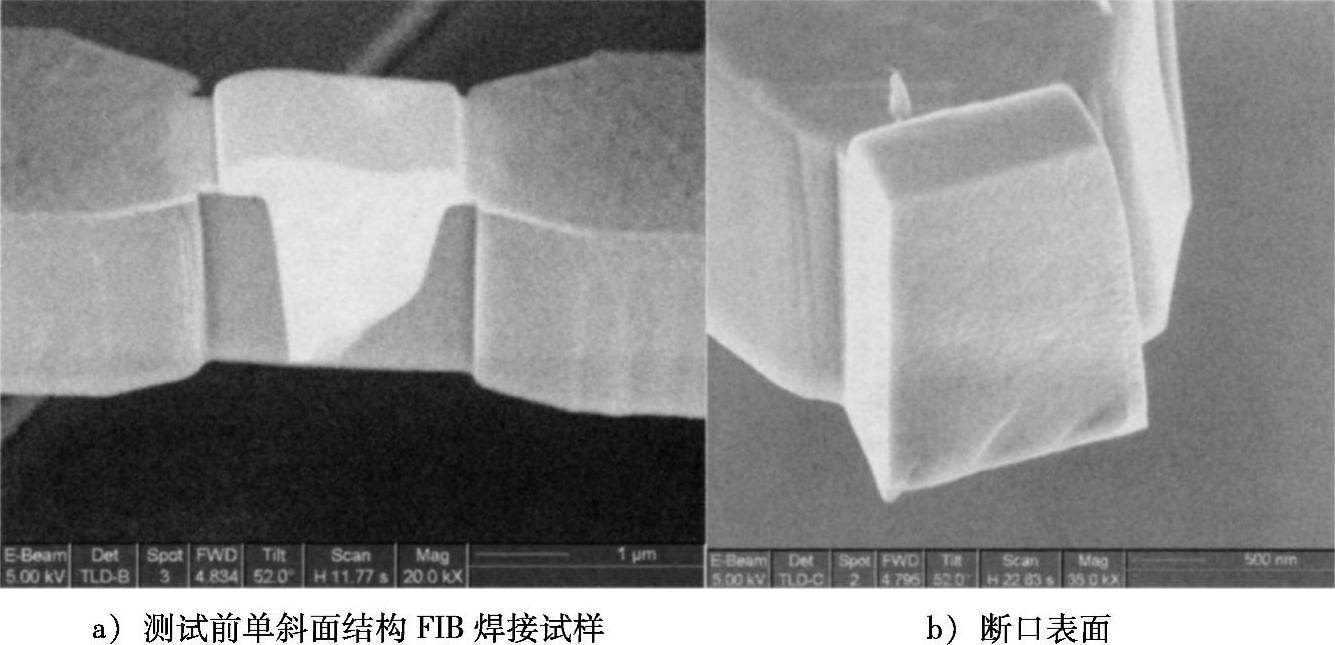

后来,设计了一个特殊的MEMS多晶硅试样棒,并使用SUMMIT-V技术加工制造[9],主要用于对接接头工艺的开发与性能测试。为确保接头对接准确,专门设计了一体式的定位架。性能测试前再将定位架切除,如图15.30所示。图15.30给出了这样的一个接头。SUMMIT-V加工的局限性在于限制了截面最小缝隙宽度仅为2μm。即使采用最佳沉积条件,也很难使用FIB设备实现有效连接。

图15.29 FIB焊接试样及断口表面

图15.30 对MEMS多晶硅试样棒进行测试

a)特殊设计的拉伸试样 b)拉伸后的试样(定位架已经被离子束切断) c)断口表面愈合(https://www.xing528.com)

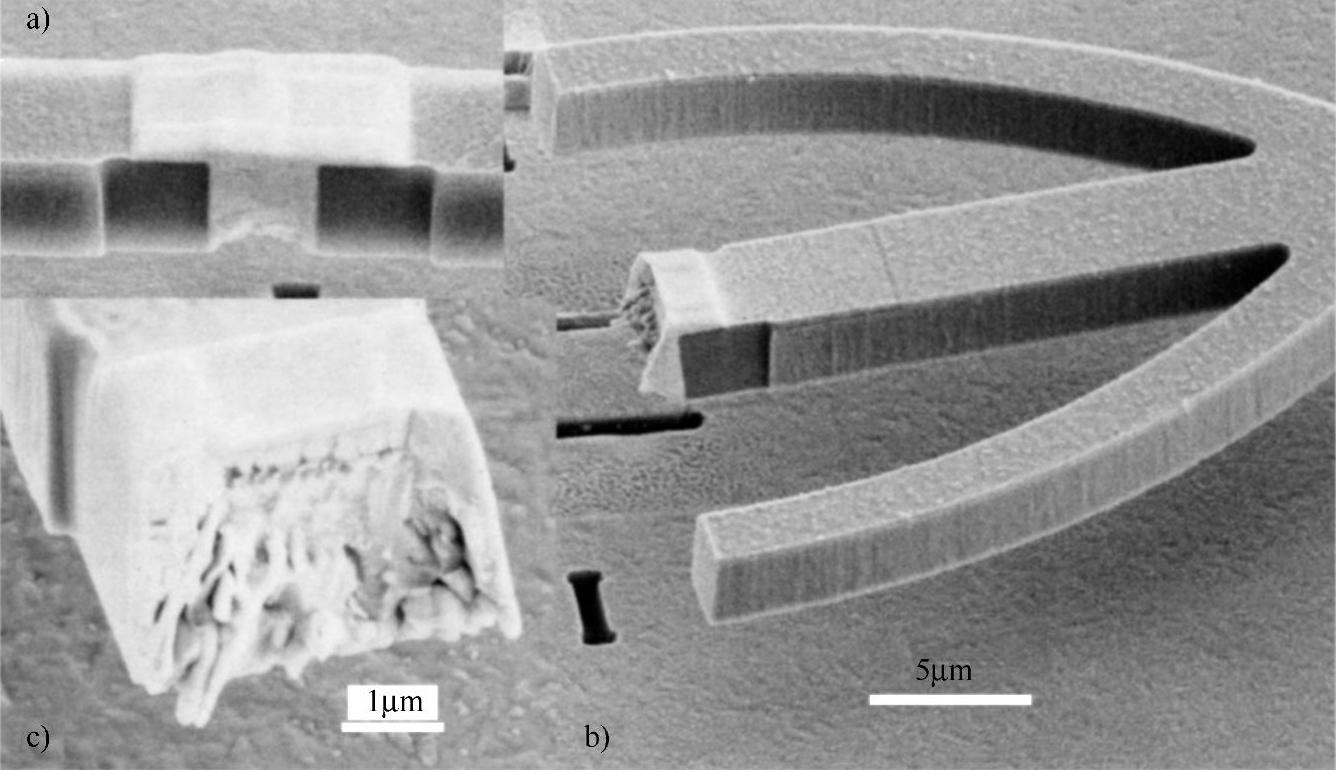

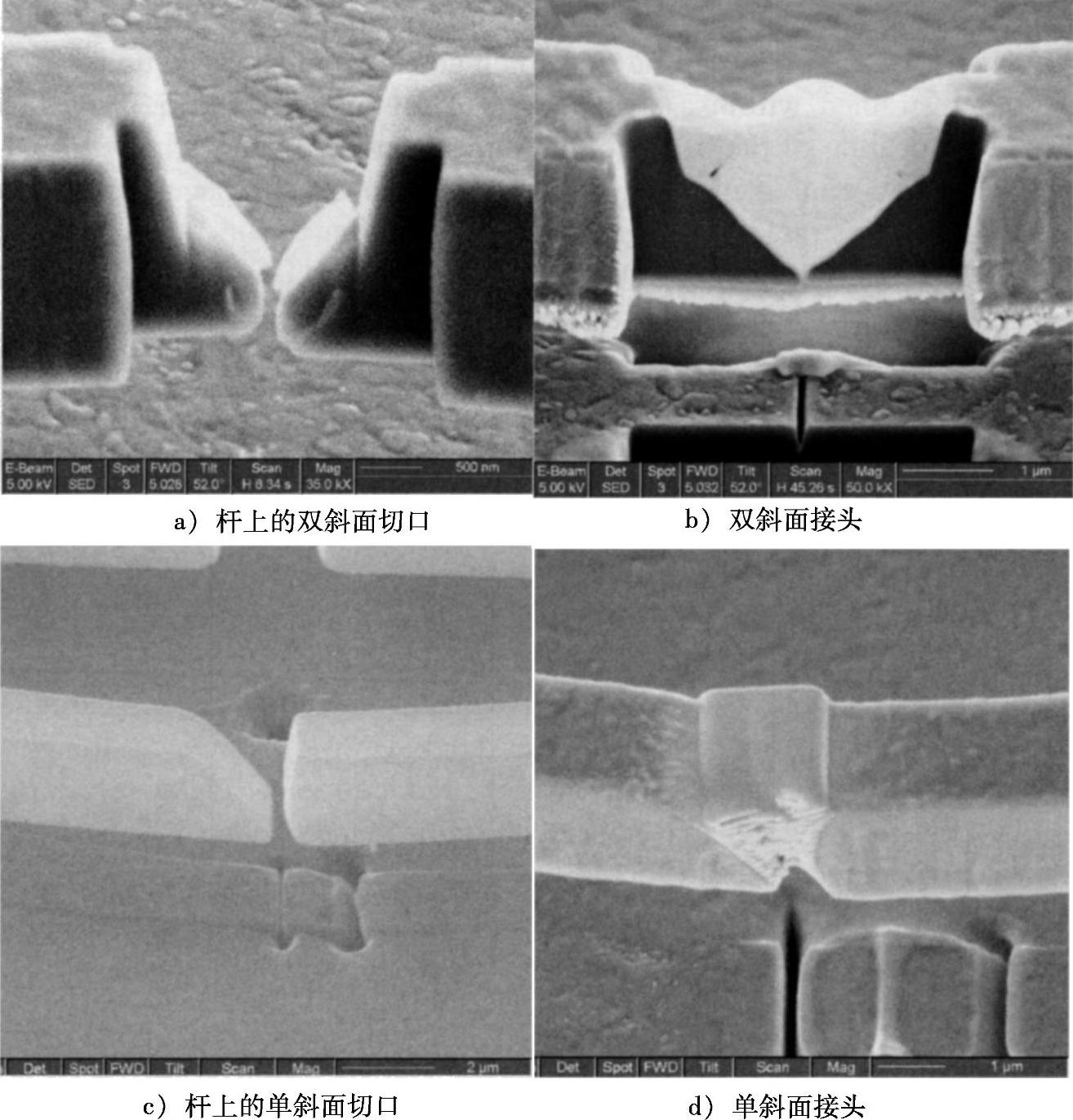

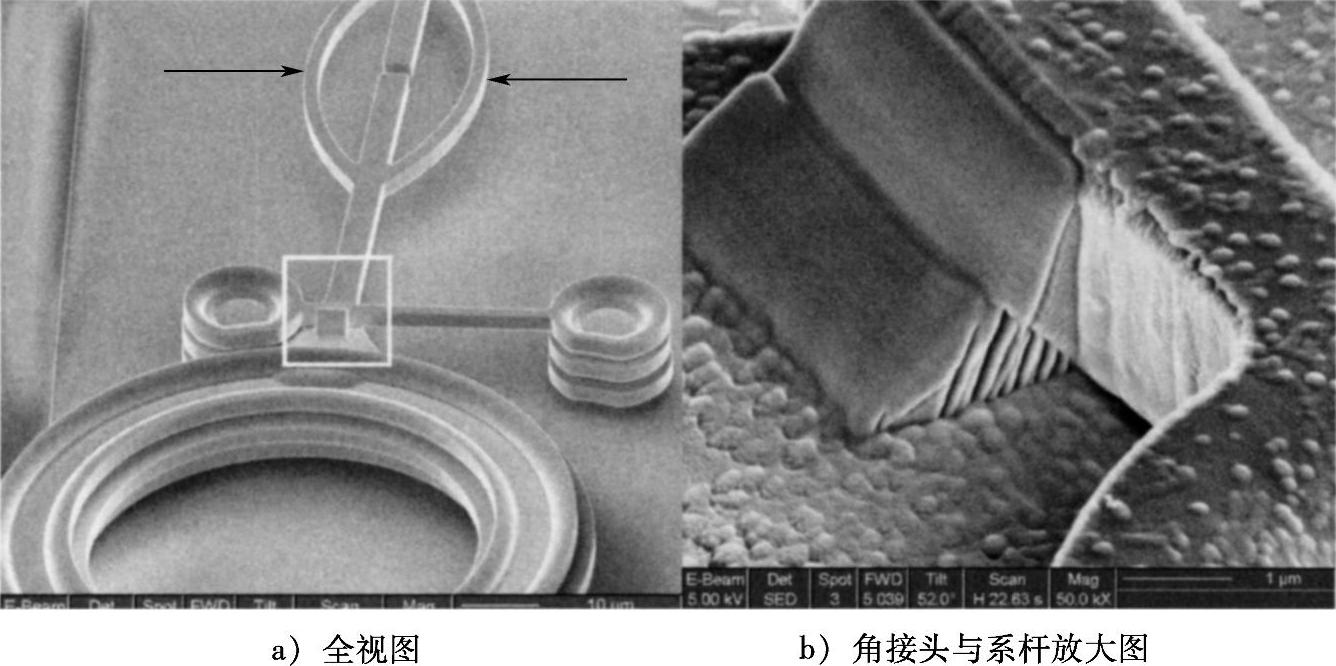

因此,我们必须寻找其他更省时的测试方法。有两种方法:一个是使用FIB离子束在标距长度定位架上切割更窄的(小于2μm)切口,然后填充切口(先填一面,再填另一面,以获得对称的结构);另一个是把样品与约束拉杆之间在标距长度焊上接头,以进行剪切测试,如图15.31和图15.32所示这些接头的实例。图15.31a和b为在一个定位架上准备的双斜面接头。不过制备一个窄间隙单斜面接头显然更快更容易,如图15.31c和d所示。图15.32所示为标距长度的角接接头,可允许约束系杆在一个小角度内运动。图15.32a同时也示出了定位杆切口位置(箭头所示)。

图15.31 接头实例1

图15.32 接头实例2

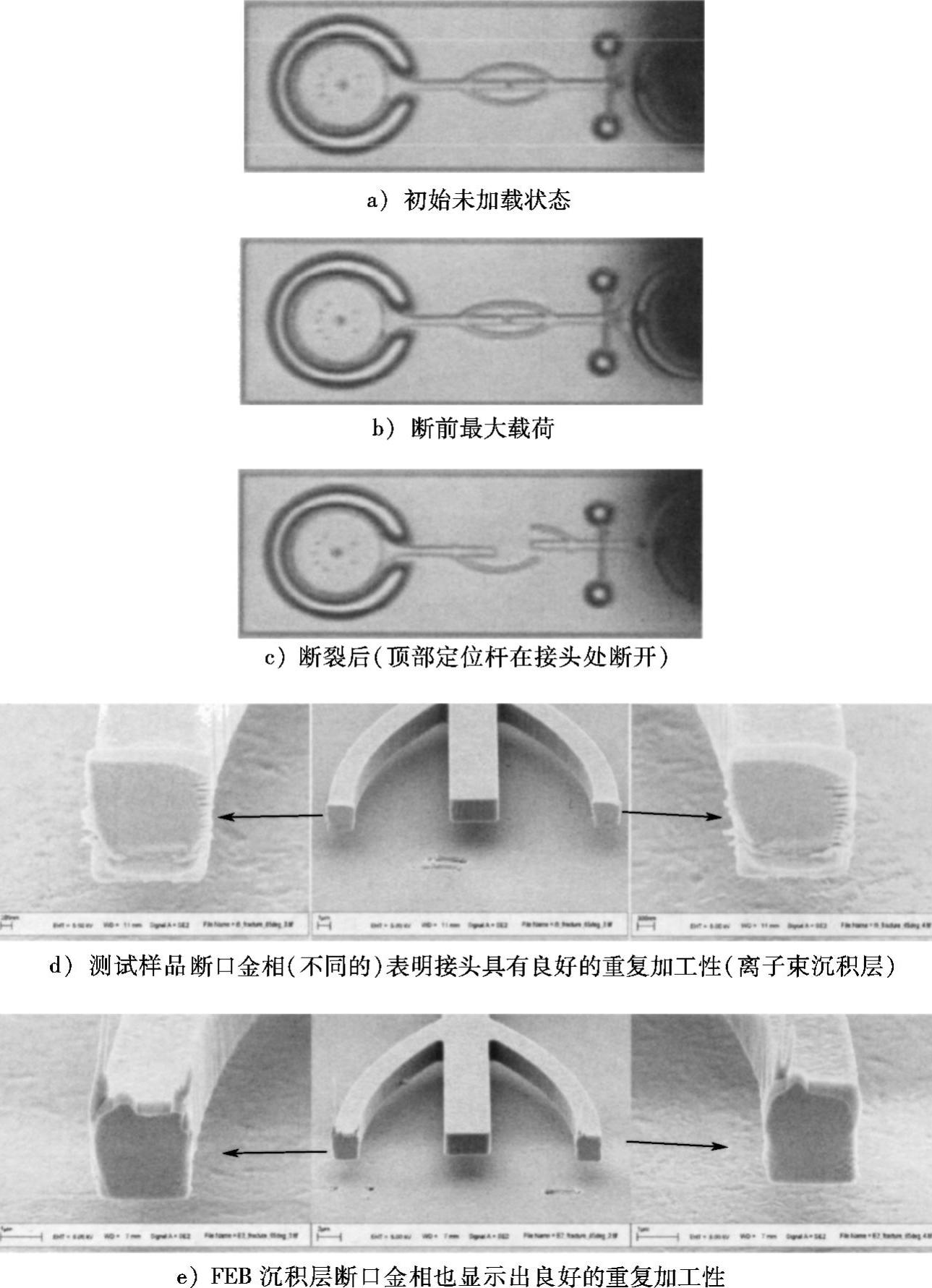

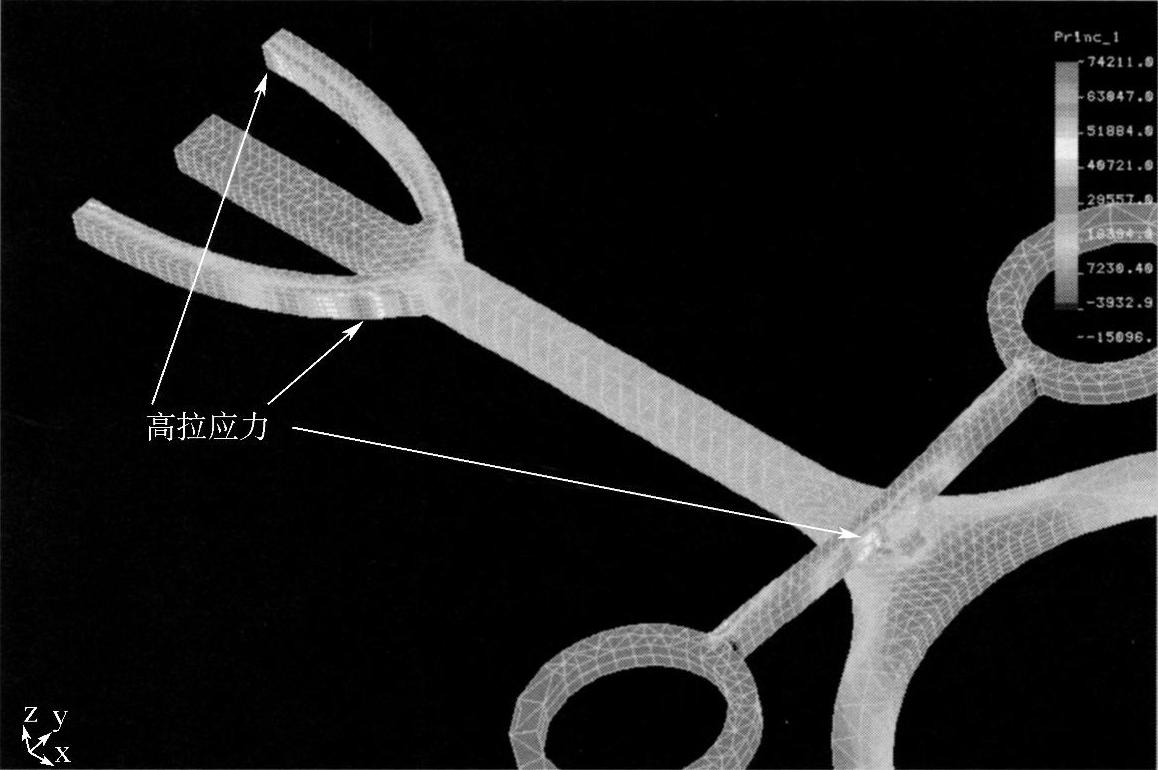

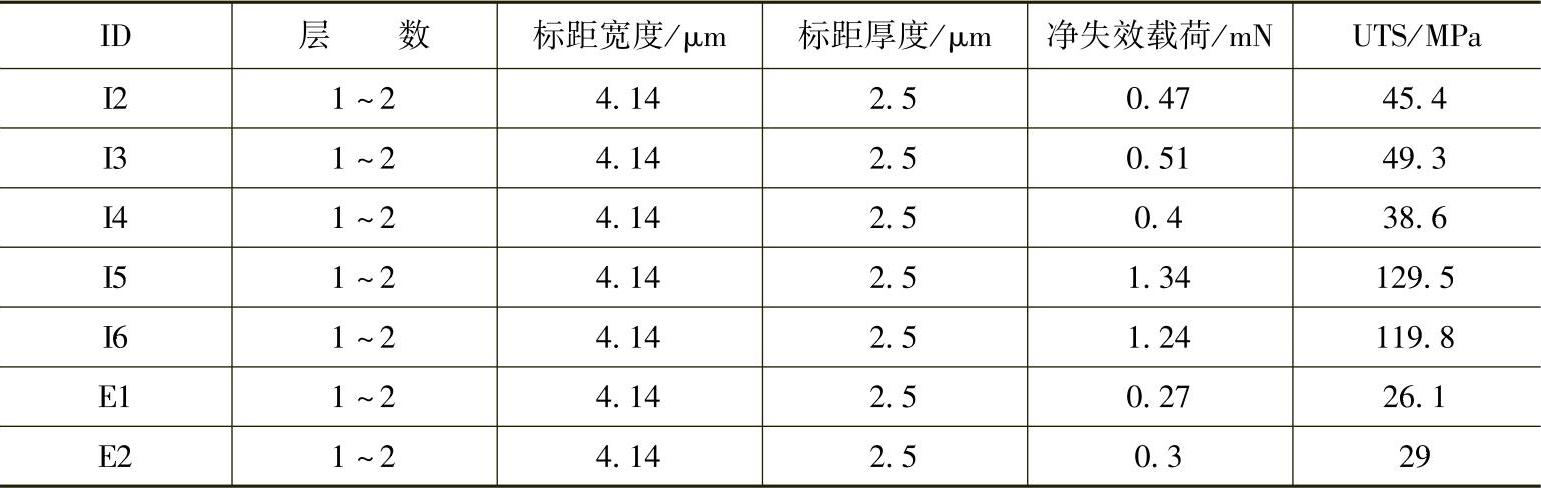

在微测试如图15.33所示的样品时,录影画面给出了拉伸力加载到定位杆上产生的变形量,并应用COSMOS/Mv2.9FEM模型来分析定位杆引起的弯曲应力。计算的理论拉伸应力分布情况如图15.34所示。其力学性能由表15.5给出。

图15.33 FIB接头微拉伸测试的录影画面

图15.34 测试棒中的理论拉伸应力

(图中重点标出了单斜面接头位置、定位杆和主标距长度结合处,以及系杆中倒角结构位置处弯曲产生的高拉伸应力,图15.33a~c所示为在两个高应力位置断裂的实际试样)

表15.5 单斜面接头力学强度

注:I表示离子束沉积;E表示电子束沉积。

表15.5中结果表明,FIB沉积结构强度变化很大,没有一种失效方式为韧性断裂。离子束沉积比电子束沉积可获得更高的强度,但电子束沉积更均匀些(如图15.33d和e所示)。在我们设计的晶圆上测试的多晶硅UTS范围为300~720MPa,比FIB沉积层高约10倍(其他人已经测试SUMMIT-V多晶硅的强度达到2GPa)。FIB沉积层的UTS强度值降低很大,一部分是由于在侧杆内的混合加载。相对于主单元的加载,弯曲分量增大了侧杆中最大的拉伸应力。FEM模型确定了侧杆中的最大主应力与远离侧杆的主标距长度中的应力比值为5.6。此外,单斜面接头根部成形不好(如图15.31所示),引入一个额外的应力集中点。倒角接头能获得更规则的结构,当沉积层被剥离时,沉积层强度足以使系杆开裂或断裂。对于这一结构(离子束沉积)标称的UTS值范围为150~240MPa,在一些情况下,断裂路径从FIB沉积层中偏离到多晶硅中。同时,简单的载荷/面积计算明显地不适用于三角形状沉积结构。在FEM计算中,倒角根部附近也可看出很大的应力集中。然而,单个斜面结果非常不好,倒角结果似乎表明在合适的条件下,FIB沉积层强度能够接近多晶硅的强度,但仍然需要进一步工艺开发来保证更好的沉积层结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。