1.镜筒改造

为了实现适合微小部件的电子束焊接,需要对常规的电子束焊接设备进行改造,因为常规设备的电子束功率在100~5000W之间,对于微小尺度零部件焊接来说过高。将电子扫描显微镜(SEM)作为微焊接设备来使用具有更大前景。这一概念把两个基本功能集于一个设备:观察和焊接。亚琛焊接与连接研究所改造了LED Zeiss公司的SEM。该SEM具有6W的最大电子束发生器功率。因镜筒中孔屏蔽和电子束散射的功率损失,减小了部分功率,到达工件的功率大约为3~4W。对于30kV的加速电压,探针电流约为100μA。

图15.2为转换后的SEM中两种操作条件下的电子束路径简图:具有观察和焊接两种功能。这种将两种功能集于一身的设备,对于大多数零件来说,设备的工艺要求会有所不同。

图15.2 SEM电子光学转变为焊接操作简图

基体的观察和分析要求尽可能低的能量输入和高的分辨率。采用多个小直径的孔屏蔽掉非轴向的电子,采用两个聚焦线圈减少电子束中的过多电子,这样就可以产生极低功率的电子束,在样品表面上具有极小的聚焦斑点直径。另一方面,在焊接模式中,大多情况下比观察模式时提供的功率要高几个数量级,需要对电子束镜筒部件进行调整。需要去掉底部第二个聚焦透镜和下方的光圈。一般来讲,这些光圈对于防止散乱的电子污染透镜是有必要的。不过在焊接模式中,这些光圈会降低有效的电子束功率。因此,必须去除光圈代之以“敞开”的末端。此外,去除最后的光圈,放入一个尺寸相当的滑动器,该滑动器可以非常容易地从电子束路径上移开。同时,在开启SEM操作系统以前,较低的聚焦透镜处于关闭状态。因为这些调整都是可逆的,尽管光圈的去除或插入需要打开镜筒,现有的设备既可以用作观察工具也可以用作焊接工具。

对于不愿意改造SEM的人们来说,已经发现简单去除物镜(最后的)光圈(一般通过已有微米调整把手来完成的方法),调整聚焦透镜电流达到最大的束电流以及使用市场上就可以买到的2%涂钍的W阴极灯丝(不是常用的纯W)就可以获得1W的束功率,足够较小功率的应用场合。该方法的优点在于不必在两种模式切换时打开镜筒。

2.定位单元改造

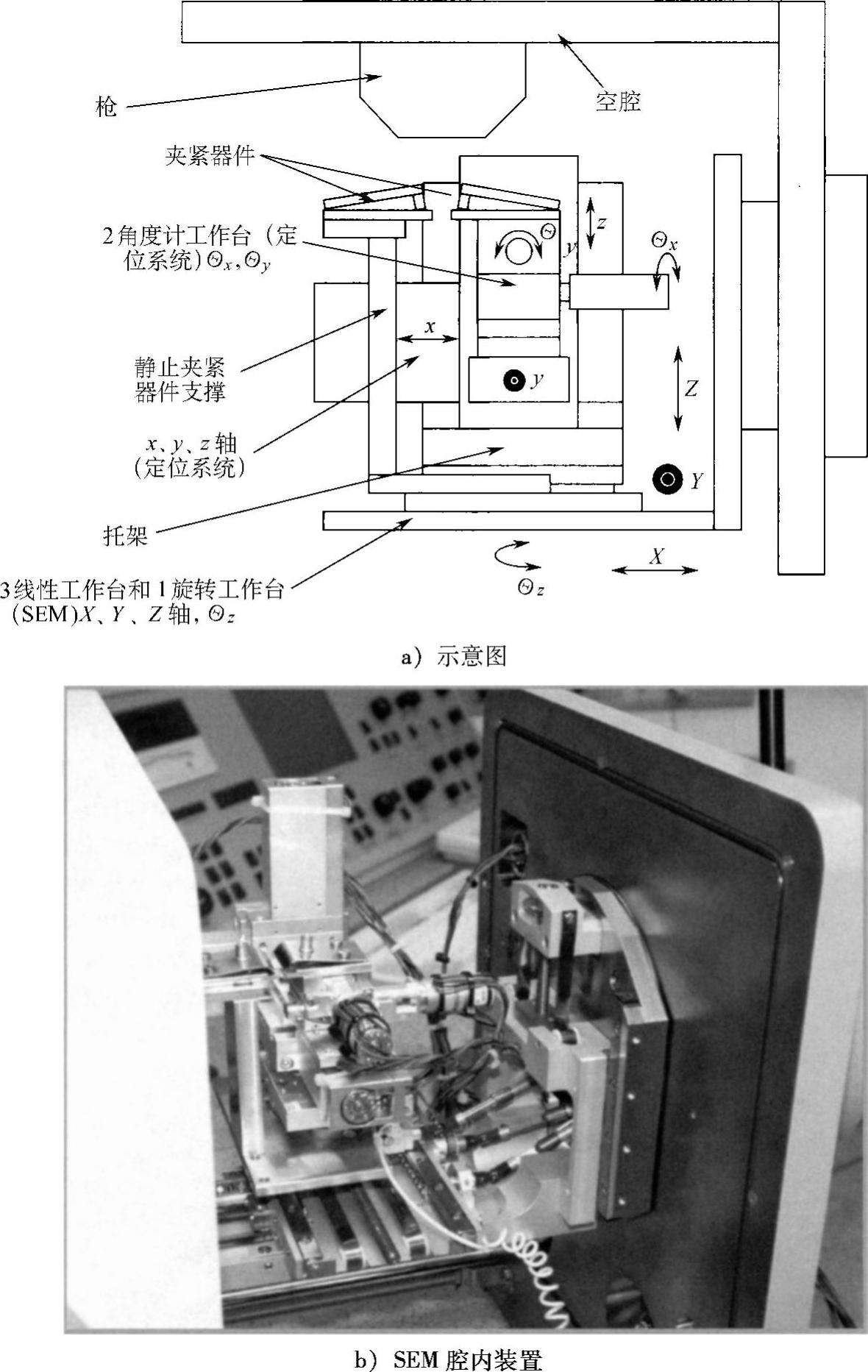

使用微电子束焊接系统焊接时,改变微小部件的相对位置可能使它们相互之间连接起来。微电子束焊接接头质量强烈依赖于:①接头准备的精确性;②待连接部件的调整精度。例如,采用只有几个微米直径的微电子束连接对接的两个部件,一个很小的角偏离都会导致两部件间形成间隙,产生不良的焊缝。由于SEM能够提供非常好的成像条件,高度精确零件定位在其工作腔中就可以进行,前提是已有的样品操作系统补充配有另一个独立的五轴控制器,这样就可以对部件进行定位校准而不用反复将其从工作腔中收回。

调整器件由三个线性调整器、两个可倾轮轴和一个控制单元构成。部件的真空适宜性允许真空维护,这对于焊接过程和电动机的可靠运转都是必要的。齿轮驱动自锁允许在达到理想位置后关掉控制,这也带来了电子束不受电动机电磁场和振动影响的好处。

当选择和集成附加的调整单元到SEM真空腔内时,必须考虑以下几个关键因素:(https://www.xing528.com)

● 机械的和驱动的部件真空适宜性;

● 调整盘高的面平行度;

● 避免操作过程中与壁、电子枪和探测器碰撞;

● 在电子束镜筒出口下面所有轴的中心处定位;

● 连接平面的z坐标必须位于电子束工作距离区域;

● 电动机电线的真空馈穿。

图15.3中的系统设计允许工件从第二个系统中由五轴定位器独立地移动。

通过使用SEM自身定位系统的辅助转动轴ΘZ,这一部件提供了六个运动自由度。此外,整个装配通过使用SEM自有定位系统能与电子束轴一致。倾转调节器提供了在两个轴上的倾斜,以便实现接触压力或者弥补不恰当的角度位置。组合在一起的两个单元提供了柔性的定位和操作系统,对处理复杂连接问题必不可少。除了工作台移动,电子束移动控制也同等重要。电子束控制器改造将在后面的章节中进行讨论。

图15.3 定位单元

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。