1.电子束的产生

在现代的电子束焊接设备中,采用真空三极管系统产生电子束。这些系统由一个阳极、一个阴极和一个控制电极构成(Wehnelt,文纳尔圆筒)。构成电子束的电子以热离子发射的形式从阴极发射出来。阴极由一种小功函(一个电子由材料中被发射出来所需的能量值)材料制成。

根据理查森(Richardson)定律,发射的电子电流密度随着温度指数增加。因此,阴极材料不仅必须具有高电子发射率(如具有小的功函),还要具有抗高温性能,以保证相对长的阴极寿命,合适的材料有钨和钽。此外,阴极质量不能太大,以便关掉加热电流后能迅速冷却,减小因系统频繁且快速排气导致的阴极氧化[1]。

阴极加热可以是直接式的也可以是间接式的。直接加热的阴极通过焦耳(电阻)热来加热。间接加热的阴极通过从辅助阴极电子撞击来加热。在阳极与阴极之间使用高压电场,在电场作用下电子首先从阴极周围的电子云中被拖拽出来,接下来被加速而获得高的动能[2]。根据两极电压的大小,电子可能被加速到光速的2/3。

通过在阴极和控制电极之间施加一个控制电压,形成一个势垒场,迫使发射出来的电子返回到阴极,束电流通过这个控制电压来调节。减小控制电压的大小将允许更多的电子穿过势垒场到达阳极。控制电极的形状设计较特殊,可以起到光学凹透镜的作用,来控制电子束的静电聚焦特性。以这种方式就可以形成加速电压达150kV的几十mA电子束。当电子通过阳极时,电子达到最高的速度,接下来电子束被电磁聚焦透镜偏转,电磁透镜不影响电子束的动能。聚焦效应可使电子束收缩,形成所谓的“束斑”。

2.电子束调整(https://www.xing528.com)

电子束通过阳极后会略微发散,通过电子束处理系统可聚焦到0.1~1.0mm斑点直径,能量密度可达106~107W/cm2。首先,电子束通过一个准直微调线圈导引到聚焦物镜的光轴上,再用一个或者多个电磁透镜使电子束对准真空室中的工件。随后聚焦线圈调整焦距进而调整电子束在工件表面的有效直径。有几种电子束焊接设备甚至采用了双聚焦系统来获得更小的焦斑直径和更高的功率密度。由一对或多对反向磁线圈组成的像散校正透镜用来补偿电子束的电磁扰动,以及校正非对称电子束形状。

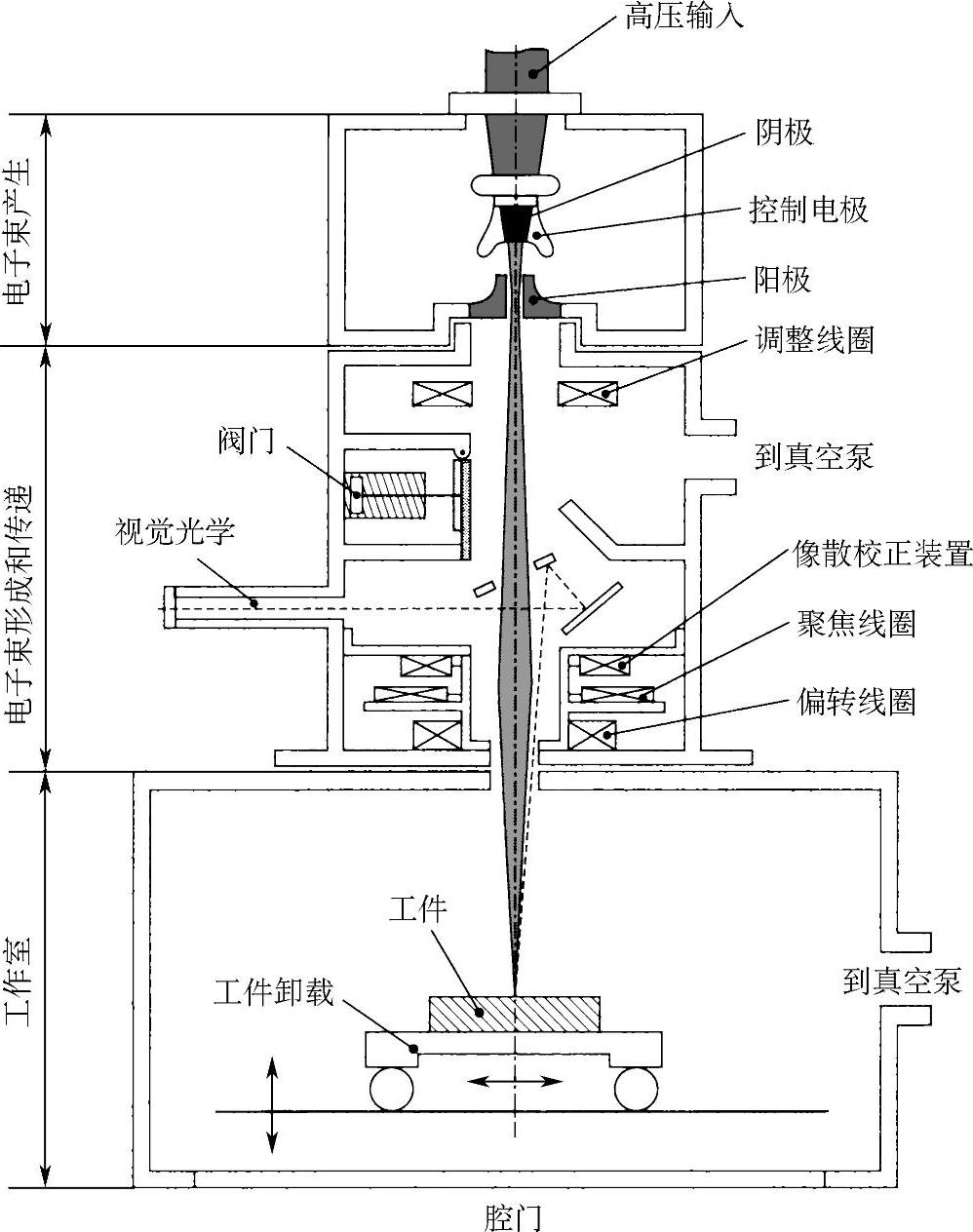

由于电子束带有电荷,很容易被偏置线圈产生的磁场对准。电子的质量很小(只有9.1×10-28g),几乎没有惯性,很容易实现快速移动。安装在电子束镜筒中多个部位上的横向偏置线圈可辅助电子束围绕聚焦点作各种可编程运动,如圆形的、条状的以及8字图形都可实现,通过编程控制偏置线圈电压,电子束可走出任意形状的轨迹。图15.1所示为常规电子束焊接设备的结构示意图。

图15.1 常规电子束焊接设备示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。