玻璃具有良好的光学、力学、电子以及化学性能,因此,在光学、微机电系统(MEMS)、电子和生物医学方面有很多潜在的应用。但由于玻璃非常脆,同时还需要高热输入、低温度梯度的玻璃吹制技术,因此,要实现玻璃的熔化焊是十分困难的。只有热膨胀系数较小的玻璃,如石英玻璃,才能采用激光焊接[87],因此,大部分玻璃的连接要依靠粘结来实现,相比之下,粘结的力学性能、耐热性能和化学稳定性要差很多。

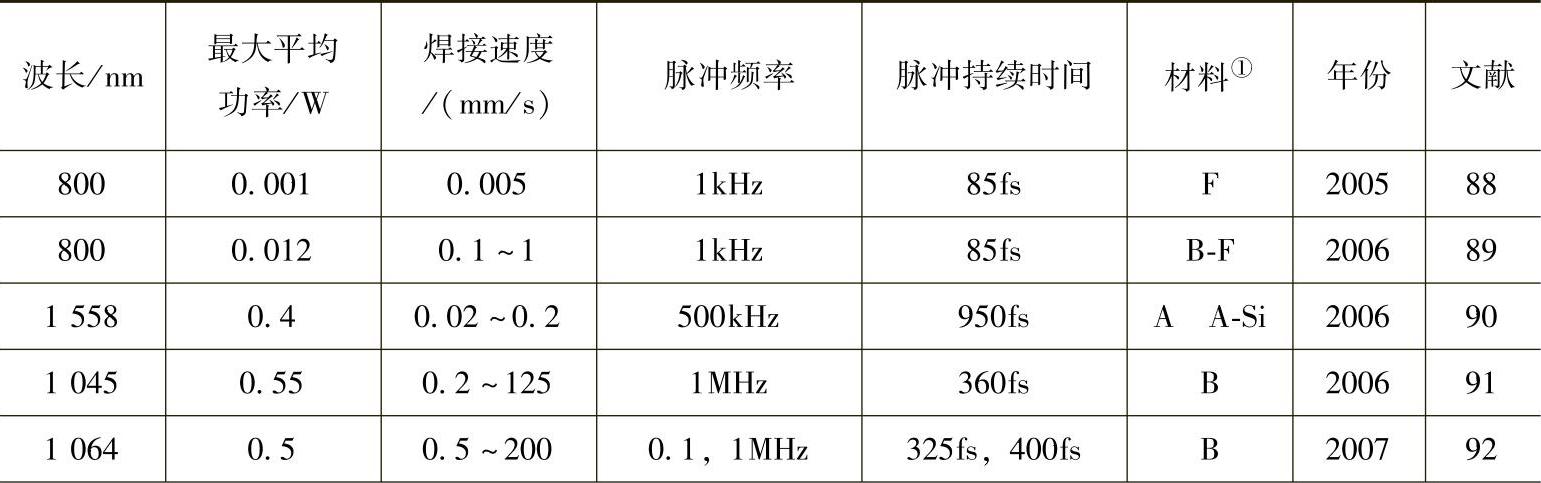

现在出现了一种采用超短激光脉冲的新型焊接技术,它可以在两玻璃板的界面处实现其搭接焊。这一技术所用的激光波长是可以透过玻璃材料的,其波长λ>hc/Eg其中,Eg为带隙能量,h为普朗克常熟,c为光速;与前文所述的透明材料焊接技术不同,这种方法焊接时激光能量的吸收是一个非线性过程,不需像聚合物透射焊接那样添加着色剂或增强吸收率的材料[27,88]。表14.5给出了目前使用超短脉冲激光进行玻璃焊接的情况,所使用的脉冲宽度在85fs~10ps之间。早期研究中采用的Ti宝石激光器的脉冲频率只有1kHz,焊接速度一般只有几μm/s,与之相比,采用脉冲频率和平均功率更高的激光器进行焊接时,焊接速度会有极大的增加。

表14.5 玻璃材料的激光微焊接

(续)

①F=熔融石英,B=硅酸盐玻璃,A=无碱铝硅酸玻璃。

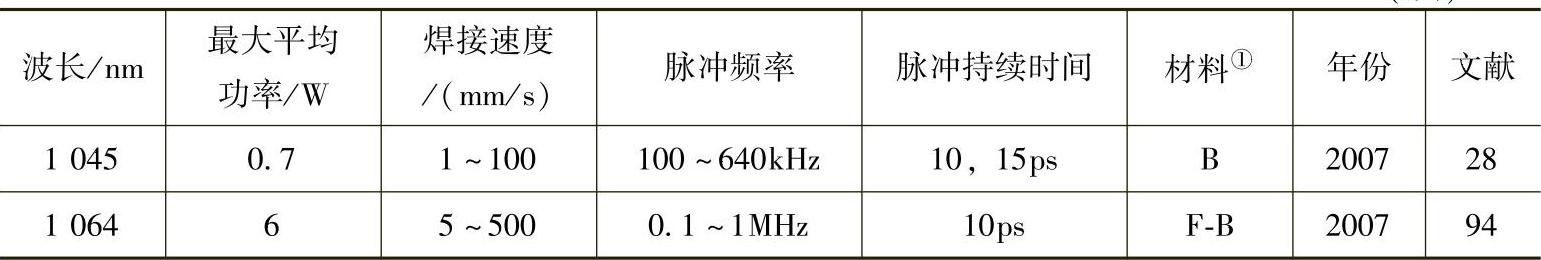

图14.49a为两块玻璃板搭接焊过程的示意图。当超短脉冲激光被聚焦在两个玻璃板界面处时,以非线性过程吸收的激光能量传递到玻璃材料的原子上,周围区域通过热传导的方式被加热。需要注意的是,只有两玻璃板的搭接面处材料才会以非线方式被加热和熔化,因为除非是在很接近锐聚焦的情况下,否则玻璃对激光来说是透明的。图14.49b为垂直于光轴方向沿着搭接面焊接形成的焊缝横截面。

(https://www.xing528.com)

(https://www.xing528.com)

图14.49 两块玻璃板搭接焊

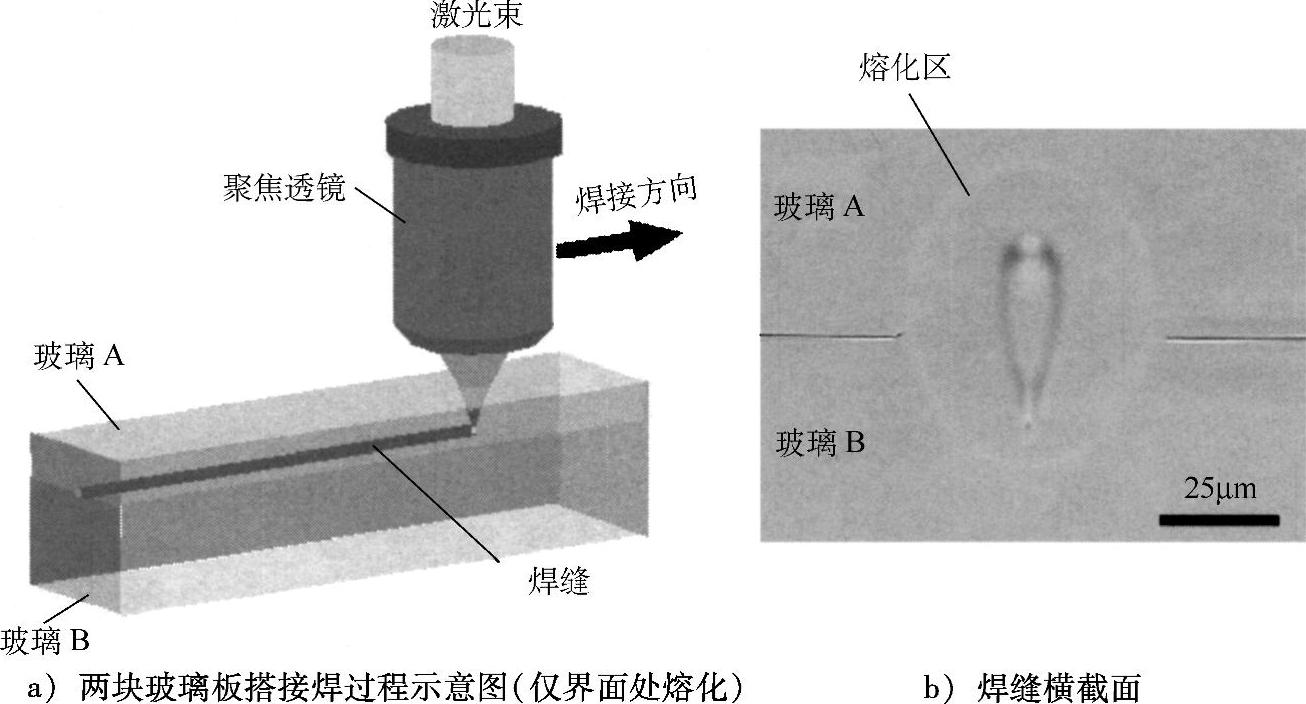

图14.50a为焊接速度对熔化区域尺寸的影响,其中,激光脉冲宽度为10ps,脉冲频率为500Hz。可以看到,平均功率为700mW,焊接速度在1~100mm/s范围内时,获得的熔宽为20~100μm之间。通过热传导模型计算获得的曲线与实际测量曲线基本吻合。图14.50b给出了这种焊接方法的连接效率(连接效率定义为S/W,S为单位时间形成的接头面积,W为激光功率)。从图中可以看出,其连接效率超过了目前金属焊接所能达到的最大效率,而且也大于400fs激光脉冲焊接时的连接效率。尽管超短脉冲激光的脉冲宽度在fs和ps之间都可用,但ps激光更适合于玻璃的熔化焊,因为与fs激光相比,它的非线性吸收率更高,系统更简单、更可靠。

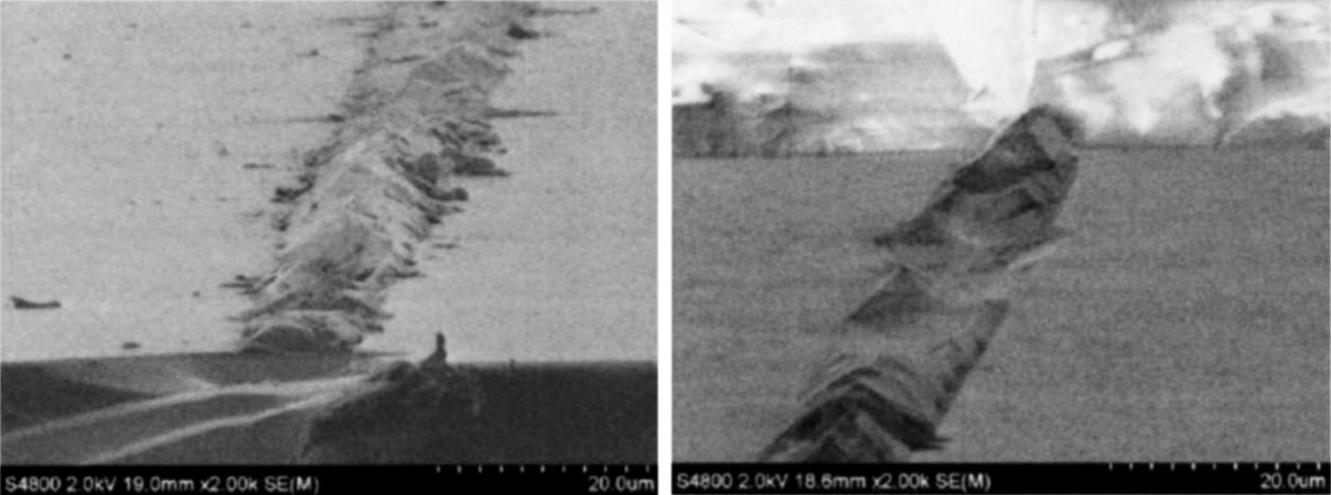

图14.51中的SEM断口照片显示的为接头撕开后的表面状况,分离的试样呈现为沿不规则表面的脆性断裂,并朝向远离初始焊接位置的方向,这表明两板的连接强度较高,在优化条件下其机械强度可大于50MPa。

图14.50 焊接速度对熔宽及连接效率的影响

(激光平均能量0.7W(500kHz,1.4mJ),实线为热导焊模型计算结果)

图14.51 接头撕开后的断口SEM照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。