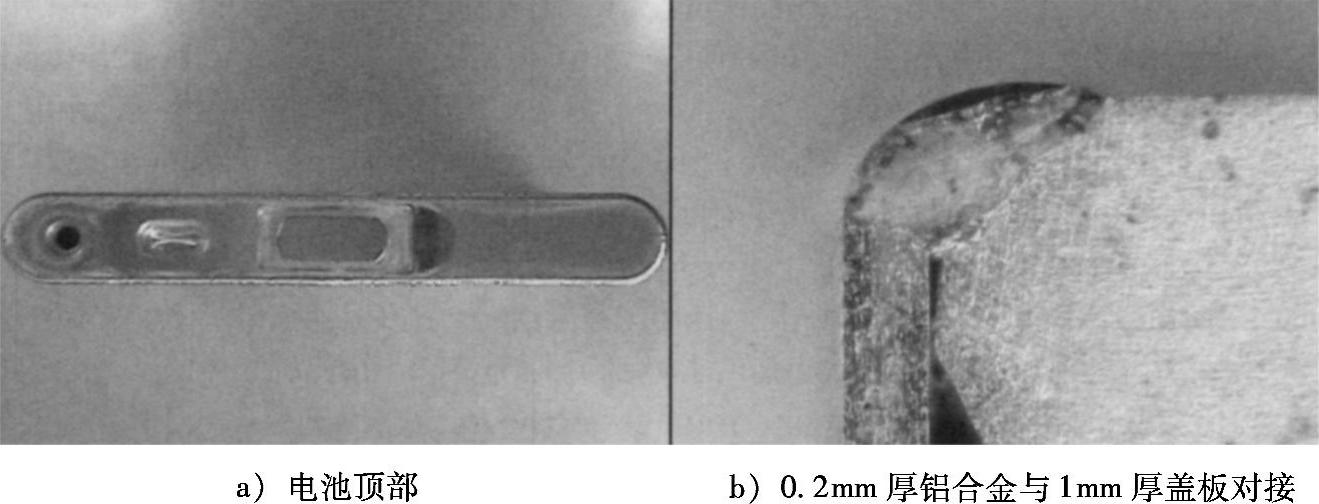

锂电池在手机和笔记本电脑中应用非常广泛,其趋势走向小型化、大容量,其要求焊接更轻、更薄的结构件,大批量生产时焊缝具有较高强度。图14.34为一个锂电池的激光微焊接应用实例,图中为0.2mm厚铝合金薄片与1mm厚的盖板焊接在一起,焊接平均功率为300W(1.5J/脉冲,200Hz),焊接速度为30mm/s,光束传输应用直径为0.4mm的阶跃型光纤。

图14.34 激光微焊接锂电池

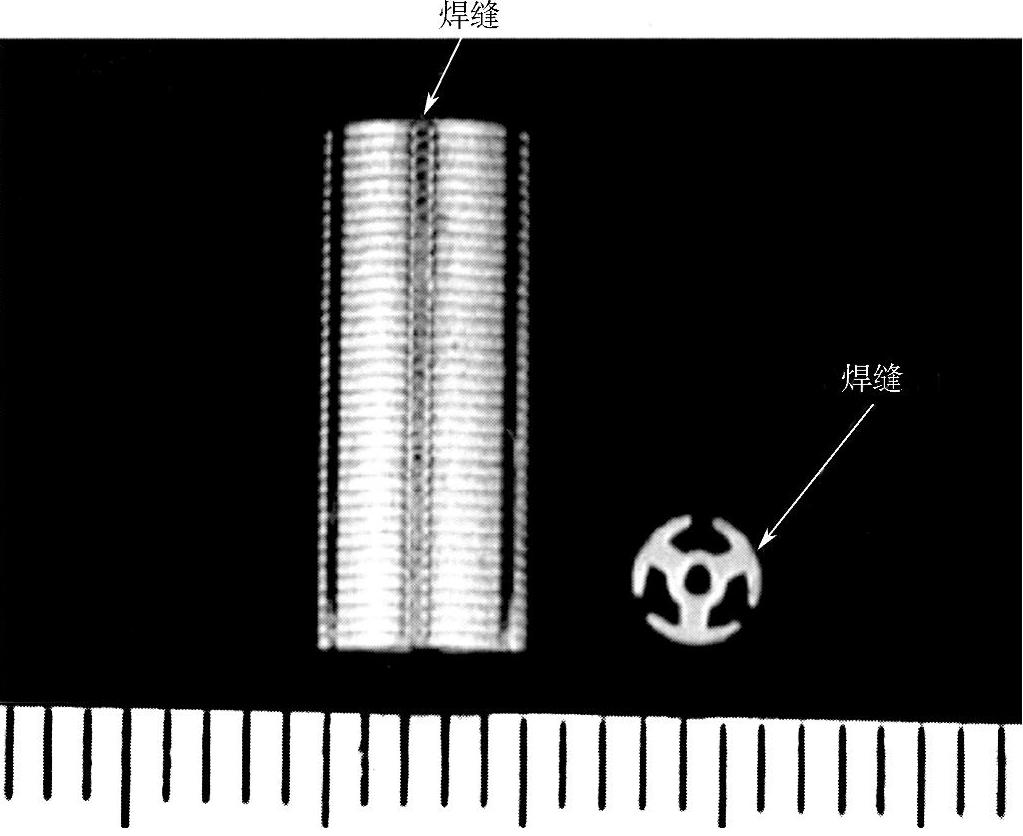

图14.35 激光微焊接微小电动机

微小电动机在各种电子设备中的应用非常广泛,包括CD播放器、DVD/HDD刻录机、个人计算机中的硬盘驱动、手机、打印机等。Nd∶YAG脉冲激光焊接在高效、精确组装微小电动机方面发挥了重要作用,图14.35即为采用Nd∶YAG脉冲激光器组装振动电动机零件的应用实例。Nd∶YAG脉冲激光器主要用于焊接堆积在一起的金属片,激光平均功率为200W,焊接过程光束被分为三束,三条焊缝同时焊接,1s内进行多个组装过程。

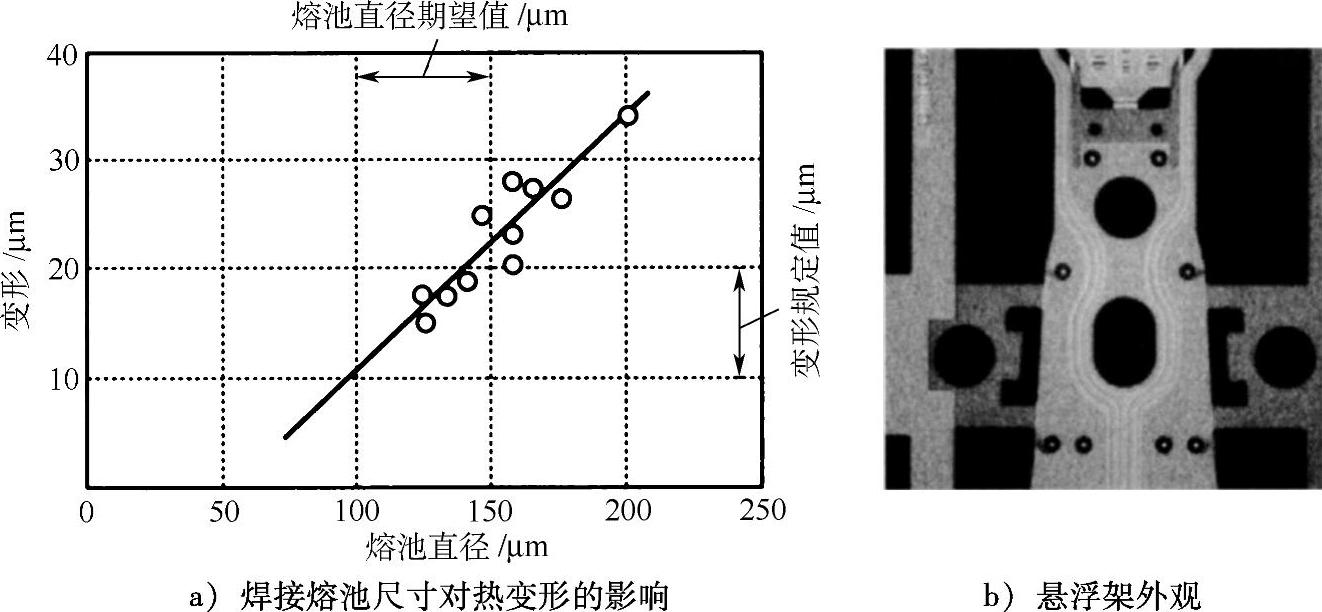

计算机硬盘的存储密度每年都成倍增长,它们的制造过程对精确性要求非常高。针对这一趋势,激光微点焊技术被应用于硬盘悬浮架的高速装配,这种硬盘悬浮架由很多不锈钢薄片组成[73]。其微点焊系统包括一个单模Nd∶YAG脉冲激光器,一个直径为200μm的集束性光导纤维传输系统,以及电扫描仪和成像透镜。金属薄片很容易因焊缝收缩而产生变形,因此,精确控制热变形是激光微焊接硬盘悬浮架的一个重点。

激光点焊产生的热变形与熔化金属的体积成正比,如图14.36a所示。如果只允许产生10~20μm的热变形,那么熔池的直径应控制在100~150μm之间,前面所描述的微点焊系统形成的焊点熔池直径为120μm。图14.36b为硬盘悬浮架的焊接结果,两片厚度分别为20μm和40μm的不锈钢片以搭接的方式点焊在一起,点焊速度为每秒150个焊点。电扫描仪控制的激光束横向聚焦直径可以在24h不间断工作期间始终保持10μm不变。同时可采用微尺度激光弯曲成形技术调节电磁头悬浮架滚轴和螺距,控制电磁头滑座空气轴承表面的凸起变形或校平[74]。

图14.36 激光微焊接硬盘悬浮架

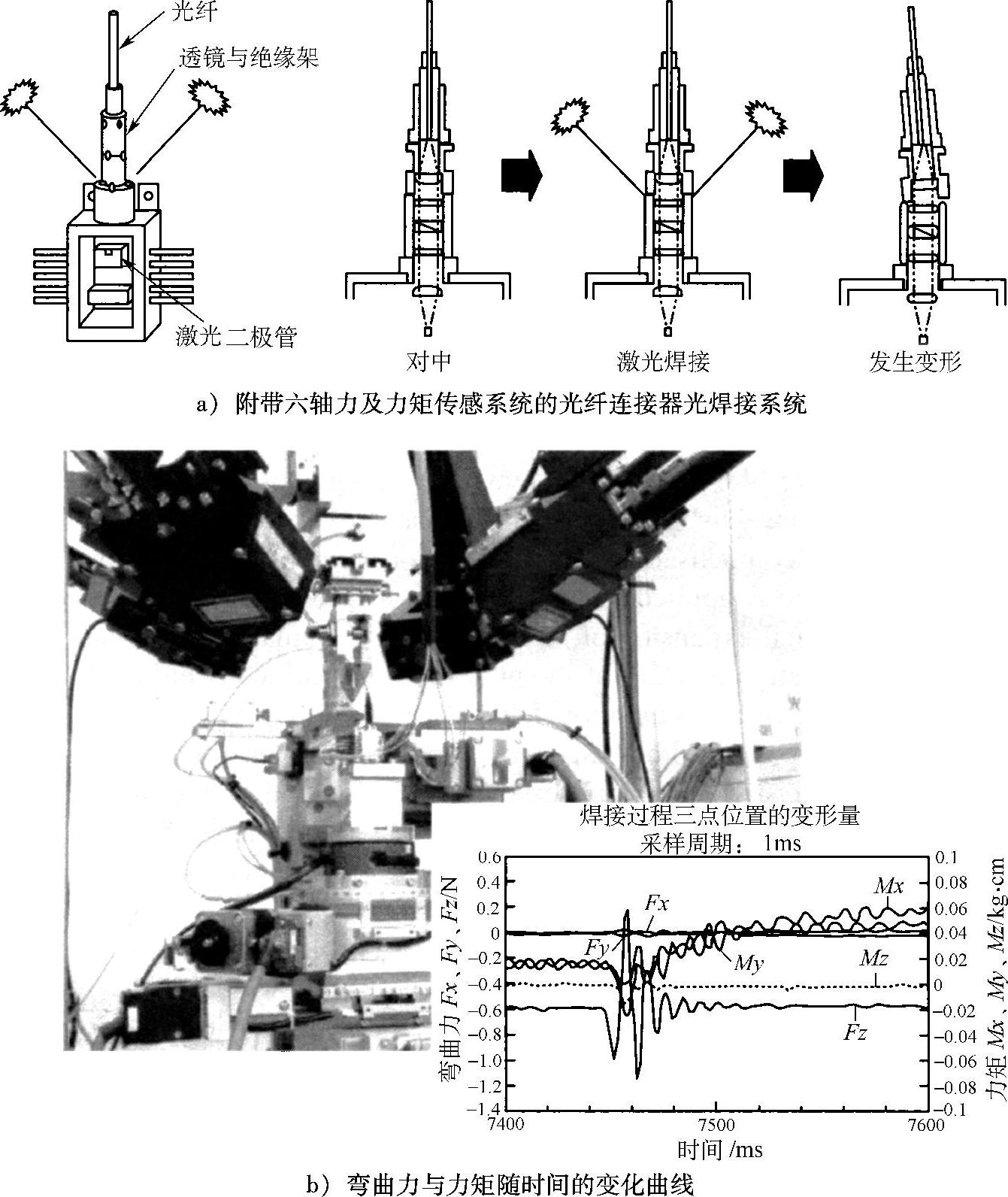

激光微焊接的另一个典型应用实例是光纤连接器的焊接,可获得高强度、低变形的焊接接头。图14.37为配备光纤连接器的激光焊接系统,它将Nd∶YAG脉冲激光分成多个光束,进行多工位同时焊接,以减少热变形[75]。为使被焊工件能够自由热膨胀,在光轴方向上没有施加机械力,应用这一焊接系统工件产生的热变形只有传统激光焊接系统的1/5。焊接过程采用高时间分辨率的六轴力和力矩传感器对工件的热变形进行实时监测,尽管激光辐射瞬间材料在光轴方向上会产生明显变形,但在30~40ms之后变形就会基本消失,但是,弯曲力矩会随着时间的增加而增大,在100~120ms之后达到最大值。这些测量结果有助于更深入地了解焊接热变形机制,为改进焊接夹具、减少热变形和加工时间提供理论依据。传统的焊接系统只能防止Z轴方向的热变形,而最后综合形成的较大变形就只能在后期凭借经验进行校正。(https://www.xing528.com)

热导型激光焊接技术可用于一些厨房器具的焊接。图14.38为输出功率2.5kW的半导体激光焊接用以连接0.9mm和0.8mm厚两片不锈钢薄板的焊缝横截面,获得的焊缝非常光滑,这引领了高功率半导体激光器在工业界的第一次应用——厨房水槽焊接[76]。这种水槽以前采用传统钨极气体保护焊(GTA)方法进行焊接,需要繁琐的后续打磨处理和修复,尽管2.5kW半导体激光器的投资要远远大于GTA焊机,但半导体激光可以对水槽进行完美的光学“美容”,焊缝只需轻微抛光处理即可,综合来看其还是具有价格优势的。

图14.37 配备光纤连接器的激光焊接系统

1985年,最早有了关于聚合物的激光透射焊接技术的介绍,主要是应用于汽车零部件的焊接[77]。目前,这一技术已经应用于奔驰汽车车门的无键遥控开关模块的大批量生产上[78],如图14.39所示。在这一应用中,采用了炭黑颜料作为着色剂来提高材料对激光束的吸收率,黑色外壳设计成搭接接头形式进行激光焊接。因为零件的外观成形尤为重要,要求焊接过程接头需由两种不同颜色材料组成,无疑这限制了该工艺的应用范围。不过,可以将染料混入到塑料中,使塑料看起来完全像黑色,但实际上却可以透射红外光,这样就可以焊接一些全黑色的零件了。与传统塑料焊接技术相比,在这项生产应用中,激光焊接获得的焊缝质量和重复性要优越得多。

图14.38 半导体激光焊接不锈钢获得的完美焊缝

(上板:0.9mm,下板:0.8mm)

图14.39 激光焊接塑料的奔驰汽车车门无键遥控开关模块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。