在实验室中,通过优化焊接条件,一般都可以获得比较理想的焊缝。但在实际的生产中,由于激光器和外围光学镜片长时间工作后会老化,就很难保证激光能量输出参数和光束模式总是处于最佳状态。即使激光参数保持在最优状态,一些非激光因素也会影响光束质量,如填充材料的变化、对接和搭接接头的装配间隙、油污与灰尘的污染、工件表面的氧化物,另外,一些生产过程可能无法使用精密夹具等。因此,实际生产中一般还需采用在线监测技术来检测焊缝质量。

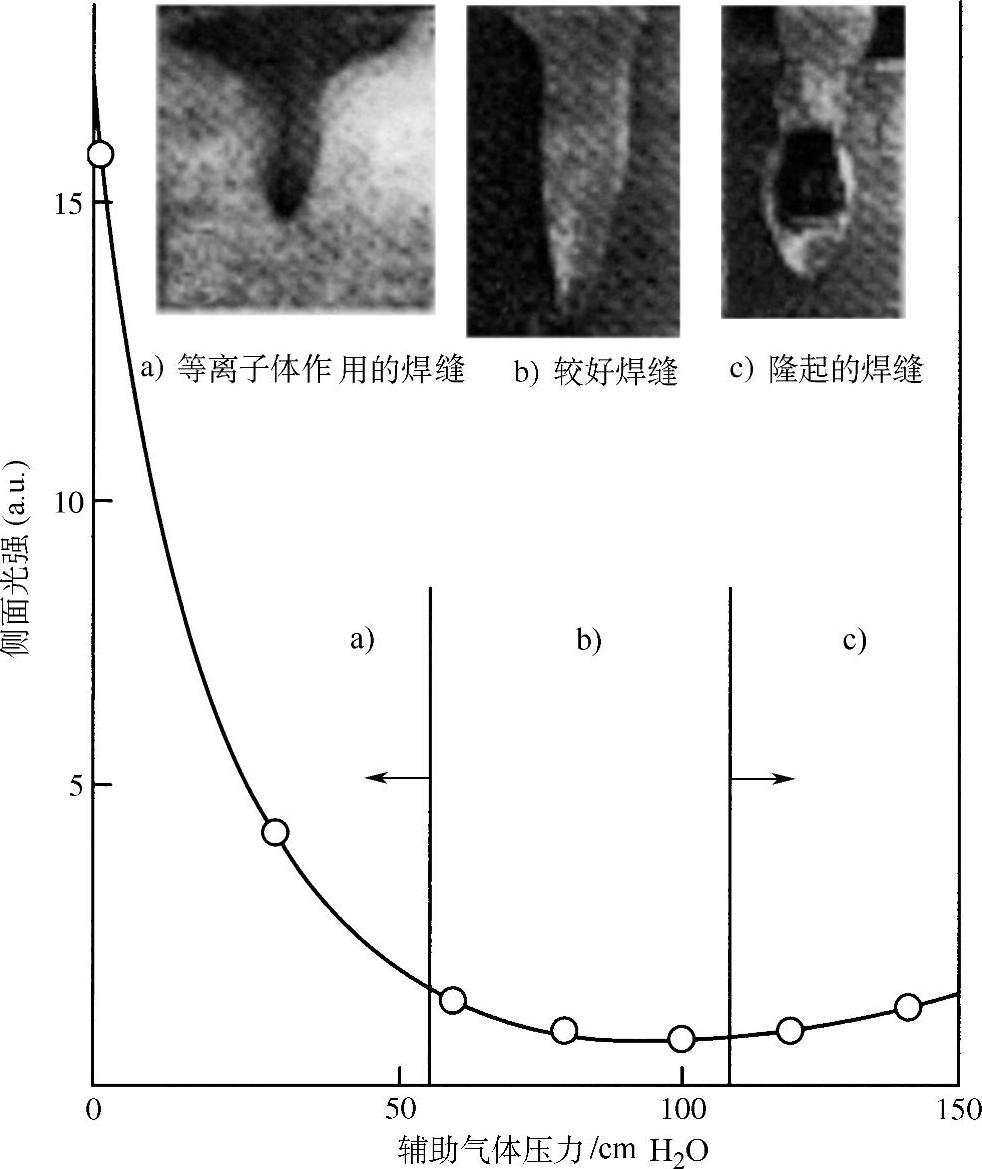

在线监测技术最早用于激光焊接过程是在1984年[61],CO2激光焊接过程采用光电传感器检测光辐射信息。如图14.25所示,当气体压力或保护气喷嘴方向选择不当而引起大量等离子体时,激光能量将被等离子体吸收,此时会出现较强的光辐射信号,获得的焊缝宽且浅。因此,通过检测焊接区的光辐射信息就可以监测辅助气体的作用情况。

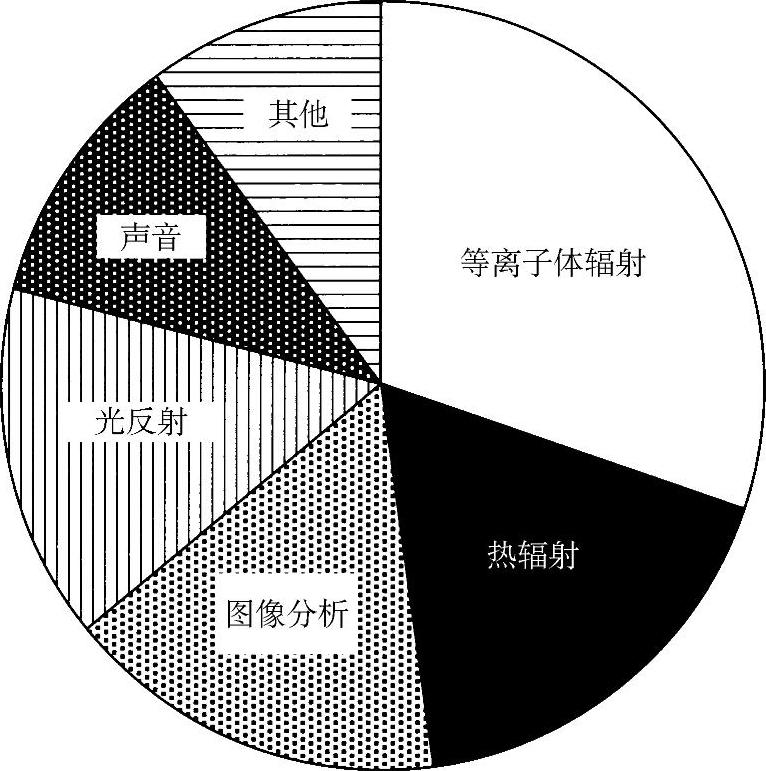

自此,各种在线监测技术逐渐发展起来,包括监测等离子体的光辐射信息、激光的反射能量、热辐射信息、视觉图像分析、声压检测等。图14.26给出了1999~2004年期间发表在ICALEO会议论文上的各种监测方法应用比例。其中,监测等离子体或等离子云的光辐射信息是应用最广的一种方法,因为其物理现象很容易理解,同其他方法相比,光辐射信号的噪声也小,而声信号就对噪声较为敏感。光辐射信息也可采用同轴监测的方法获得,CO2激光焊接过程中可通过镜片上的针孔实现同轴监测,而Nd∶YAG激光焊接时可采用双色镜来实现光辐射信息的同轴监测,如图14.27所示[62]。由于激光焊接过程中可以采集到很多有用的信号,因此,多信号融合传感在线监测技术也逐渐发展起来。

图14.25 CO2激光焊接不锈钢过程辅助气体压力与侧面光强的关系(1kWCW)

图14.26 ICALEO会议论文统计的激光焊接过程在线监测技术的应用情况(1999~2004)

图14.27 CO2激光与Nd∶YAG激光焊接过程的同轴监测方法示意图(https://www.xing528.com)

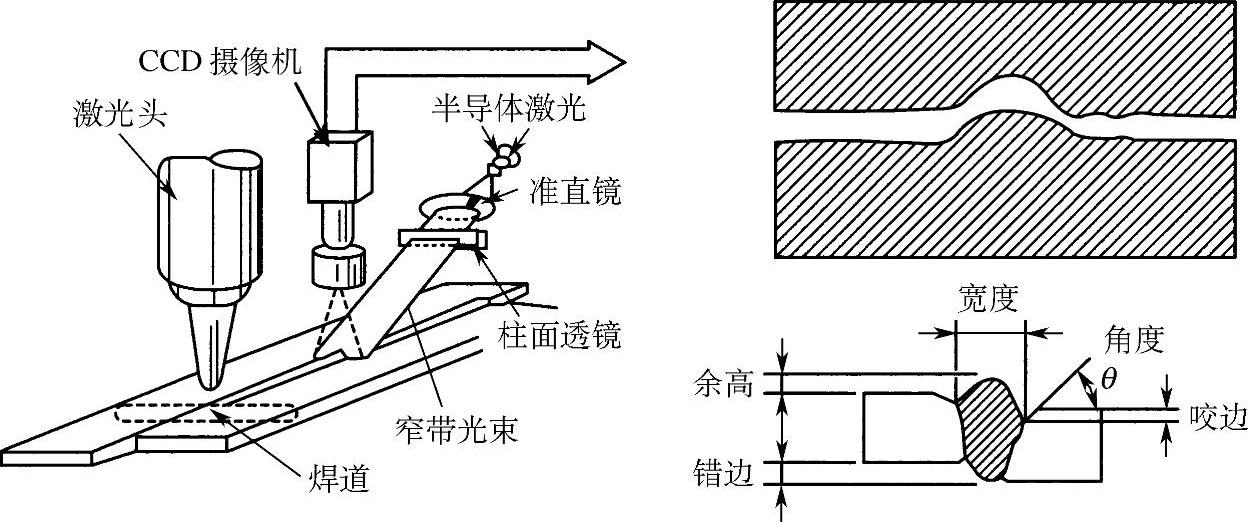

图14.28给出了一个基于视觉传感的监测系统,通过检测焊缝尺寸来判断焊缝的质量[63]。采用一个倾斜入射的线状半导体激光照亮焊缝,半导体激光产生的条纹通过垂直于工件表面的CCD摄像机进行采集,图像分析后可以计算出焊缝宽度、咬边、错边、余高等尺寸,这套系统已应用于丰田汽车公司的拼板焊接过程。

图14.28 焊缝形状与缺陷的在线监测系统

图14.29 熔池图像在线监测系统

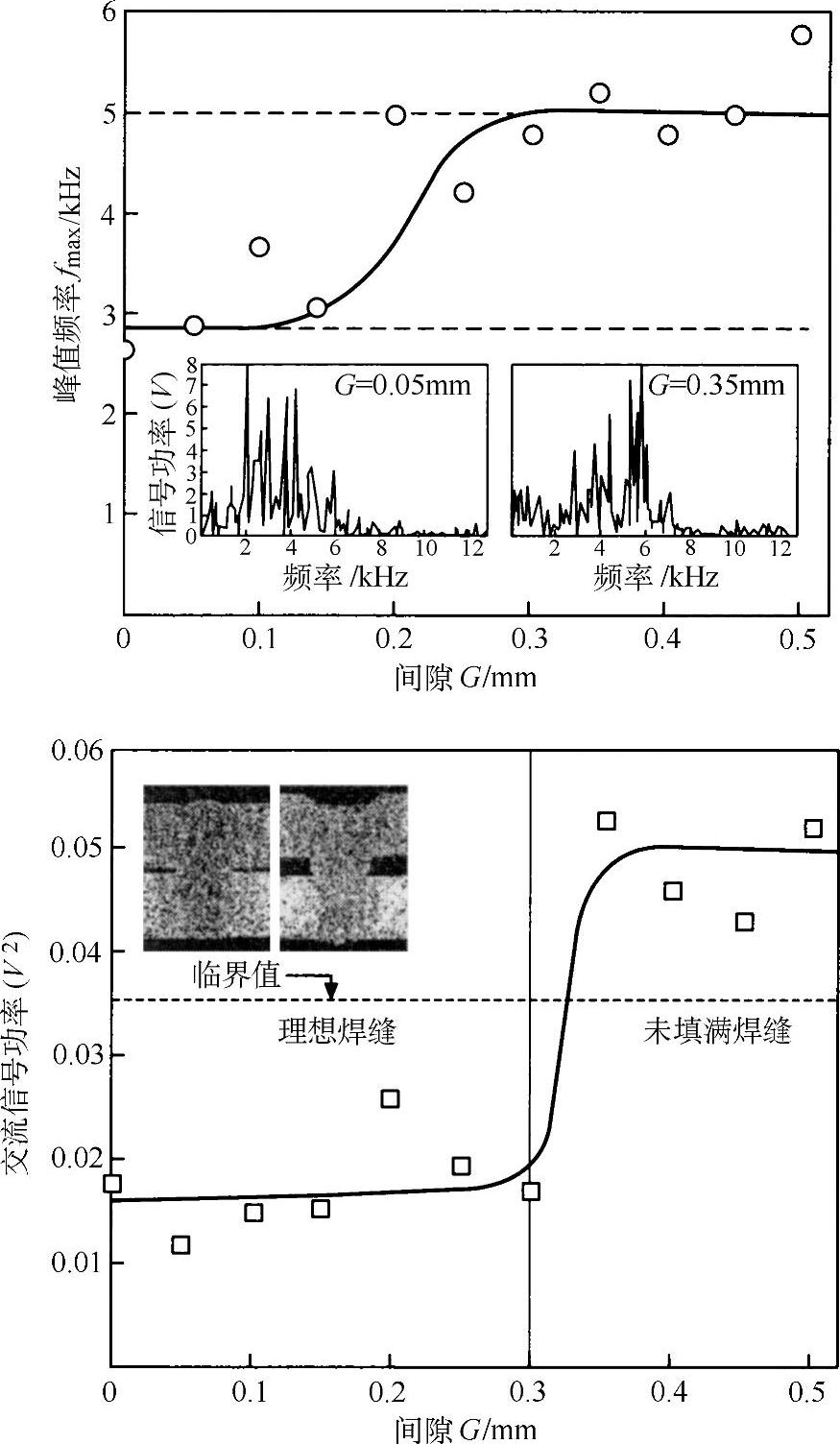

图14.29为另一套以摄像机为基础的在线监测系统[62],图中所示为摄像机采集的熔池表面光强的三维分布图和中心线上的光强变化曲线图。通过对数据进行记录和分析可以识别出焊缝是半熔透还是全熔透状态。监测到的信号进行频率分析后可为焊缝质量评估提供有用信息。图14.30为一个通过分析熔池表面光强信号频率识别未填满焊缝与合格焊缝外轮廓的例子,搭接焊过程,熔池表面轮廓会随两板间的间隙变化而改变,当间隙过大时,焊缝就会严重下塌。从图14.30中可以看出,当间隙大于0.3mm时,4~6kHz范围内的交流信号频率会急剧上升;间隙小于0.3mm时,两板之间可以形成正常的匙孔,随间隙增加,上、下两板中就会形成两个独立的高频振荡小匙孔[64]。

图14.30 0.8mm-0.8mm搭接接头间隙与熔池光强交流信号之间的关系(v=3m/min,3kW)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。