激光焊接熔池内部形成的匙孔从流体动力学上来说并不是稳定的,当由材料和过程变化引起不可控扰动时,这种不稳定性就会导致焊接缺陷的产生。本节主要讲述激光匙孔焊接时焊接缺陷的形成与解决措施。

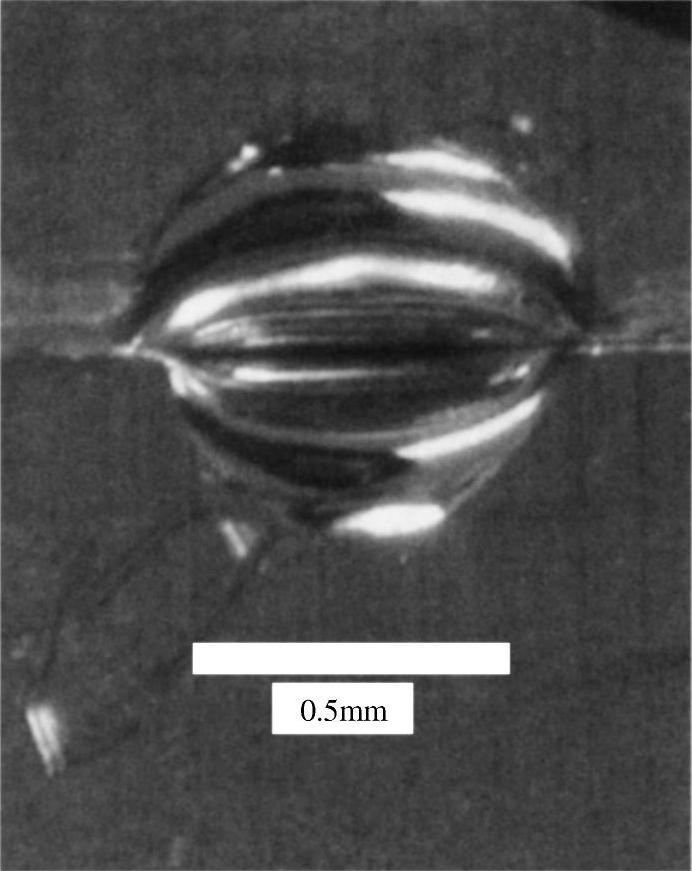

图14.14 激光焊接纯Ni(LIGA)未熔合缺陷

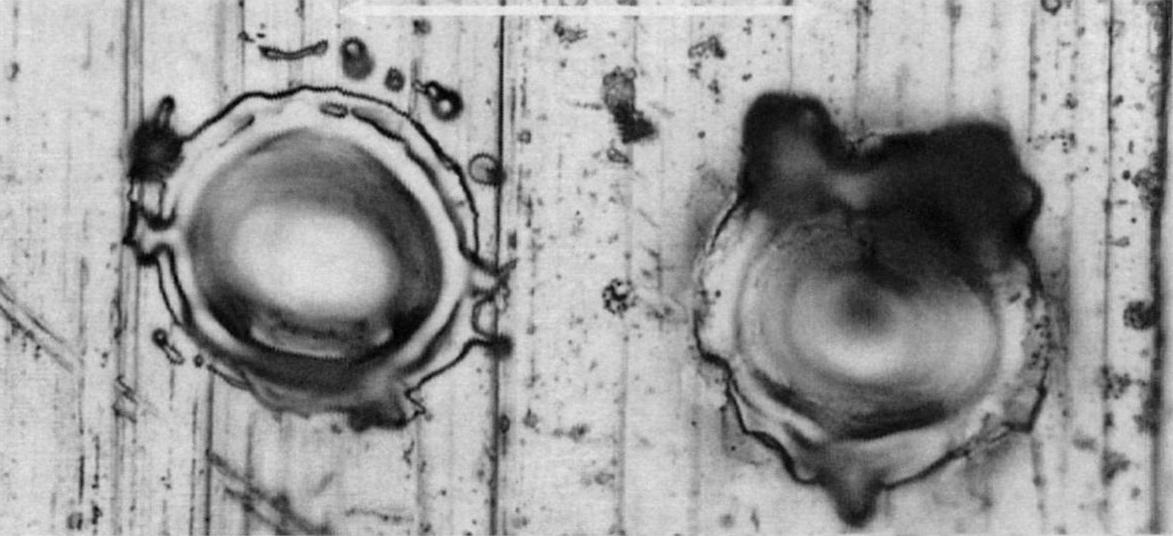

图14.15 激光微点焊飞溅与穿孔缺陷

图14.16 搭接接头微连接过烧(上板烧穿)缺陷

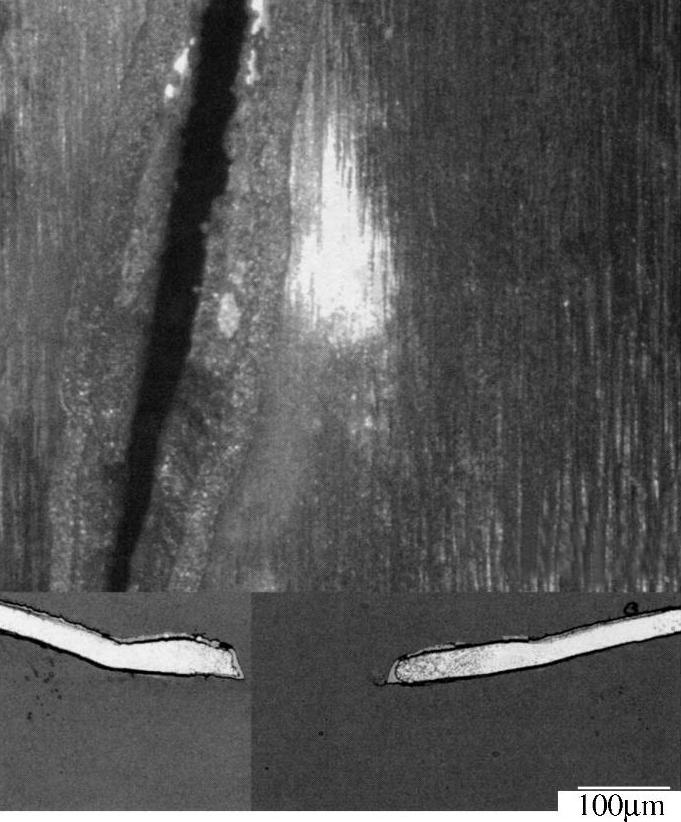

图14.17 激光焊接纯Ni(LIGA)过氧化缺陷

1.焊缝未填满

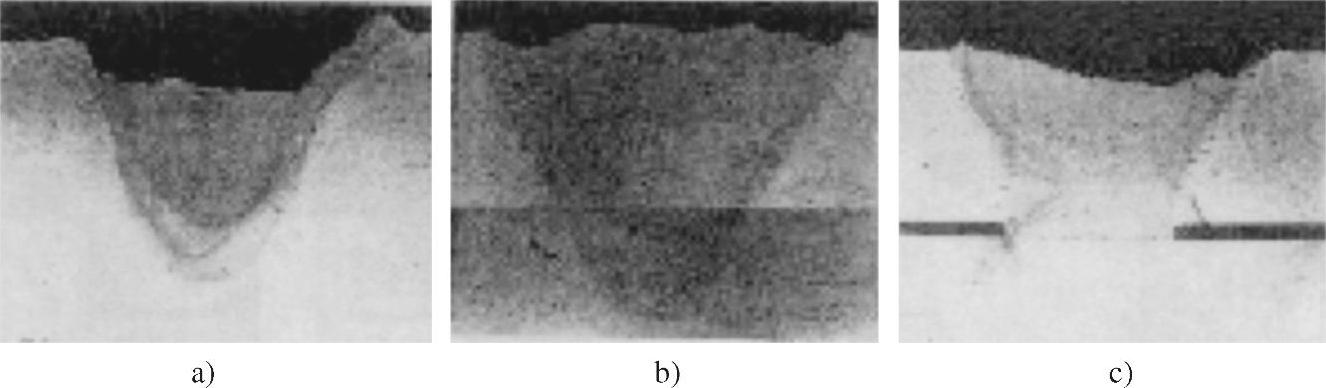

焊缝未填满缺陷主要由两种情况造成。一种是在脉冲激光焊时,由于脉冲上升段较陡峭,引起液态金属从匙孔中喷溅出来造成,如图14.12所示。液态金属的缺失使焊缝出现未填满现象,如图14.18a所示[55],此时可以通过延长脉冲上升时间或采用双光束焊接方法来解决,如图14.18b所示即为一束脉冲激光与一束连续激光相结合作用获得的焊缝形态。另一种焊缝未填满情况是由于搭接或对接焊时,板间间隙过大造成的,此时就算采用连续焊也同样会出现焊缝未填满现象,如图14.18c所示,减小板间间隙是有效抑制这一缺陷的主要方法。

图14.18 脉冲激光焊时形成的未填满焊缝

a)能量过高产生的未填满缺陷 b)脉冲加连续双光束焊接抑制未填满缺陷 c)搭接接头间隙过大产生的未填满缺陷

2.气孔

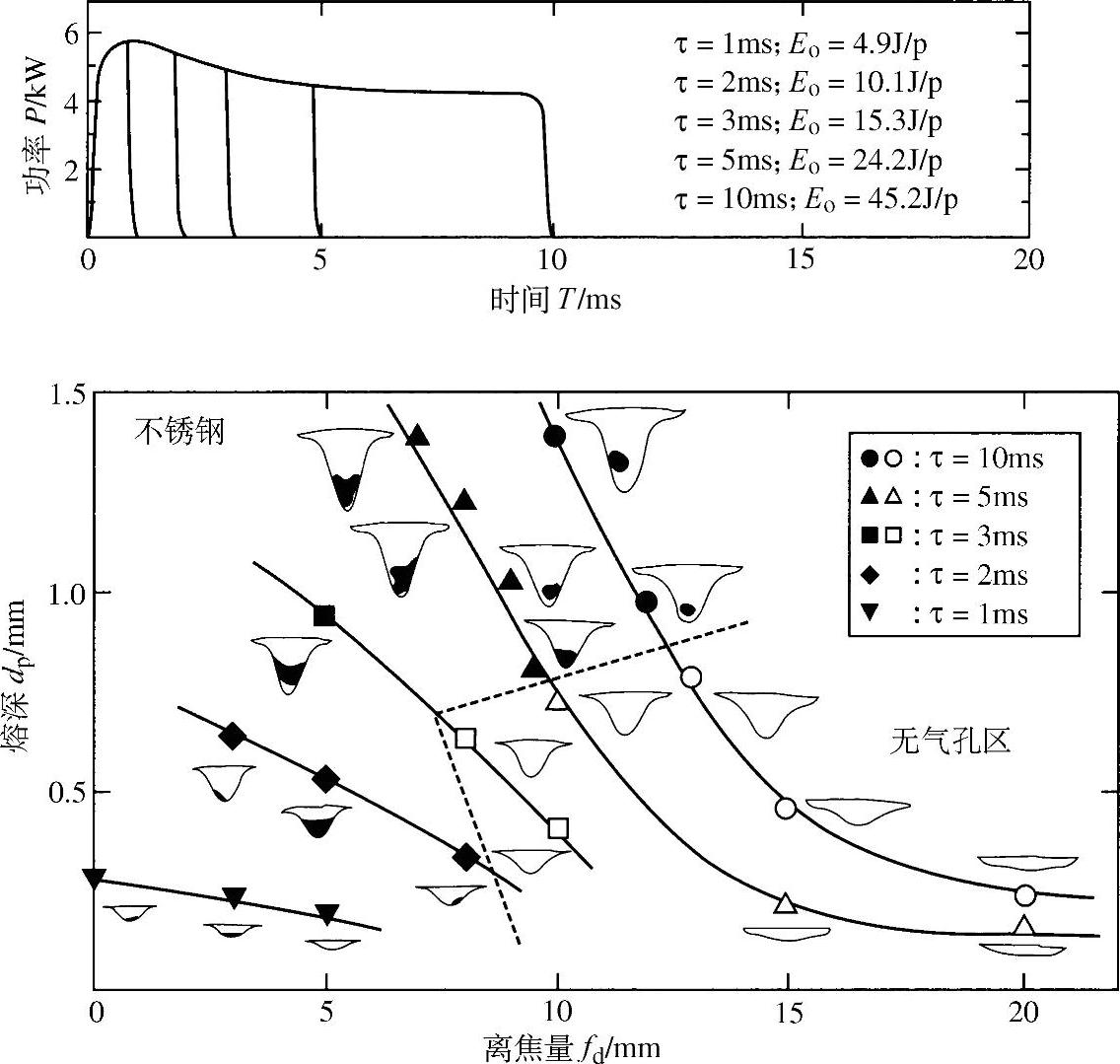

图14.19为激光点焊316不锈钢时不同脉宽条件下焊点熔深与离焦量(焦点与工件表面的距离)之间的关系,以及焊接参数对焊缝形态、气孔形状和位置的影响。很显然,焊缝未熔透时熔深越大,气孔缺陷越多。在实验条件范围内,当焊点熔深超过0.75mm时,所用脉冲波形获得的焊缝中均出现了气孔[56]。

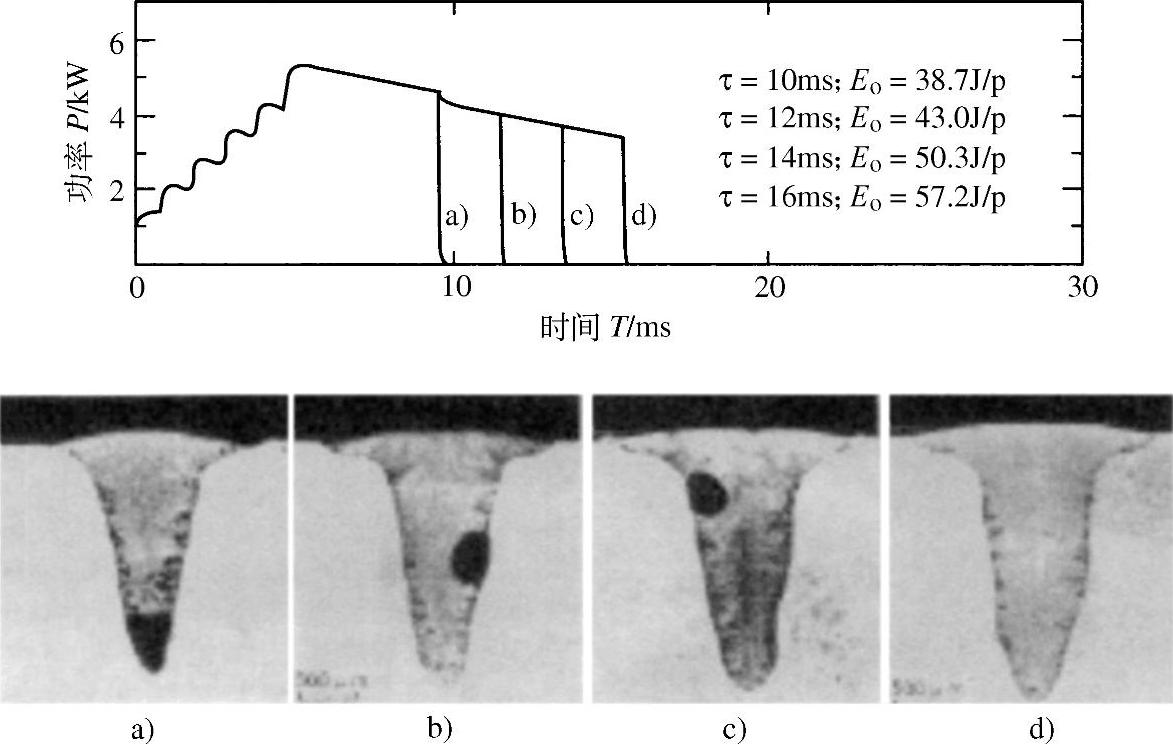

前文已述,脉冲上升段较陡时容易出现金属喷溅现象,如果脉冲下降速度过快,将不利于液态金属的平滑流动,充分回填到匙孔中,容易导致匙孔侧壁塌陷,在液态熔池中残留较多气泡。激光焊接过程一般冷却速度都很快,气泡如果不能在熔池凝固之前上浮到熔池表面,就会形成气孔。通过对脉冲形状的调制能够使气泡有足够的时间上浮到熔池表面,如图14.20所示[56]。可以看出,脉冲激光焊接时,如果脉冲参数设置不当,很容易产生焊接缺陷。

通常,焊缝未完全熔透时更容易形成气孔,因为工件完全熔透时,熔池底部的压力可以得到释放,在表面张力的作用下,液态金属更易回填至匙孔。

电子束焊接时,其尖峰式的能量作用方式(高强度能量的快速波动)很容易在匙孔底部产生气孔,其冷却时间也很短,气泡无法上浮到熔池表面。

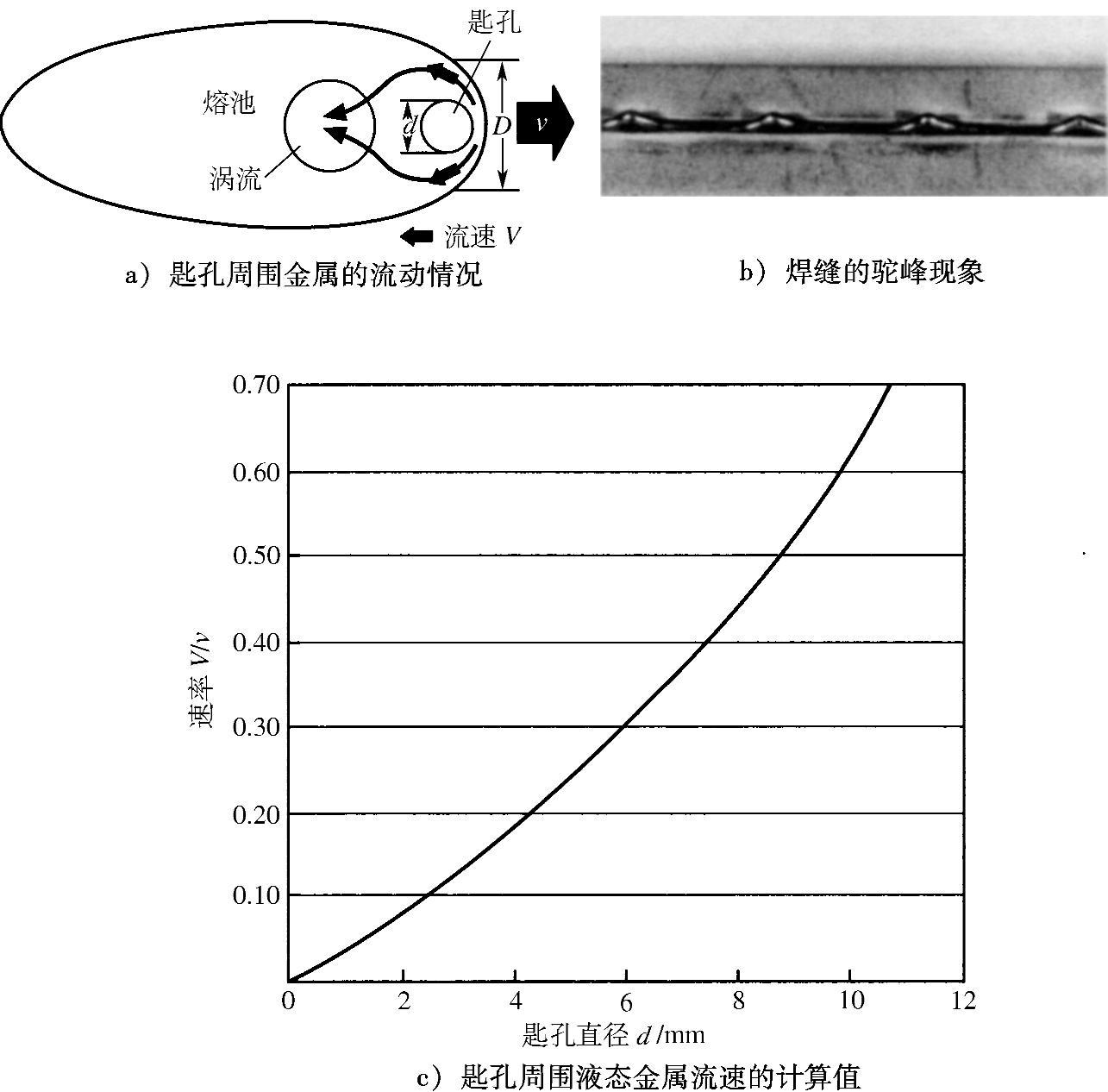

3.驼峰

当激光功率足够高时,连续激光焊的最大焊接速度主要受限于驼峰现象的出现,如图14.21b所示。图14.21a为被熔池包围的匙孔表面情况,匙孔前部的液态金属围绕着平移的匙孔四周流动,也就是说,当匙孔向前移动时,匙孔前面的液态金属将会

图14.19 激光点焊316不锈钢时不同离焦量与脉宽条件下的焊点熔深与气孔情况(https://www.xing528.com)

图14.20 不同脉冲波形及其获得的焊缝截面

(随脉冲拖尾增大,气孔在浮力作用下逐渐向焊缝表面上移)

沿匙孔边缘向后流动。金属的流动会对匙孔边缘产生一个压力,并且在匙孔后部形成涡流。在这两个因素的共同作用下,导致熔池液态金属的流动处于不稳定状态,凝固之后就会在焊缝表面形成规则分布的驼峰,如图14.21b所示。

图14.21 金属流动情况与驼峰现象

匙孔周围液态金属的流动速度V可以表示为

式中,v为焊接速度;d为匙孔直径(或聚焦光斑尺寸);D为金属流动最窄处的熔池宽度。图14.21c给出了以1m/s速度焊接40μm厚不锈钢箔片时不同匙孔尺寸对应的熔池流动速度。需要说明的是,由于热源四周的温度场与热源尺寸的关系不大,因此,即使匙孔尺寸有所减小,熔池尺寸也基本不会改变。式(14.18)说明金属流动速度会随着匙孔直径d的降低而减慢,并且与焊接速度成正比关系,因此,减小匙孔尺寸也可以抑制驼峰现象的出现。

4.搭接接头未桥接

薄板的搭接焊难度较大,因为它容易出现未桥接现象。当材料厚度小于匙孔直径时,匙孔成长会不稳定,相关内容见14.2.4节。我们知道在用钨极氩弧焊(GTA)方法焊接薄板搭接接头时,夹具的作用非常关键[58],而且上板的厚度要求是h<2r,这一点同样也适用于薄板的激光微焊接。在激光搭接焊金属箔板时有两条基本原则:①搭接间隙应小于箔板厚度的10%;②工装间距应小于箔板厚度的1/2。

下面介绍两个采用Nd∶YAG脉冲激光进行的薄板搭接焊实验,一次失败,一次成功。

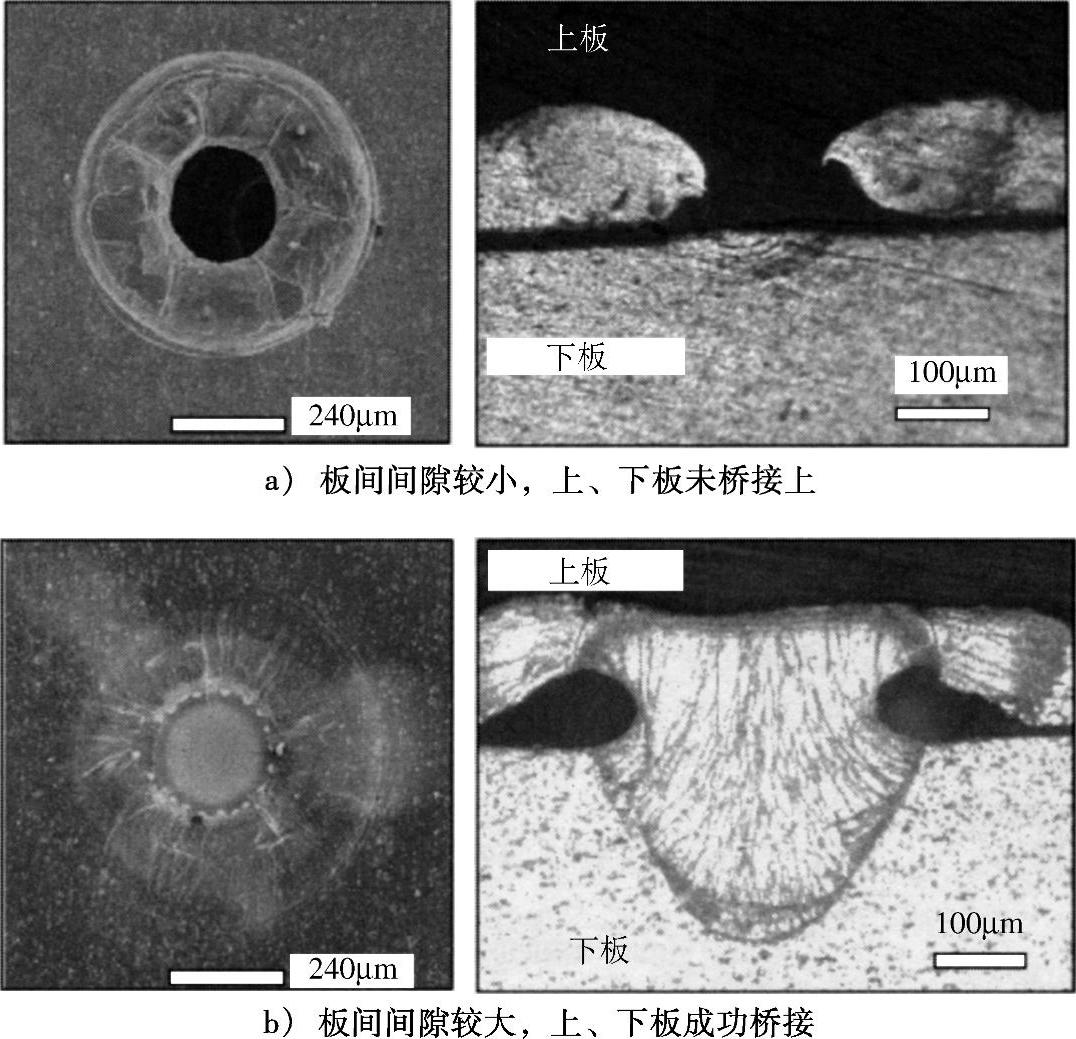

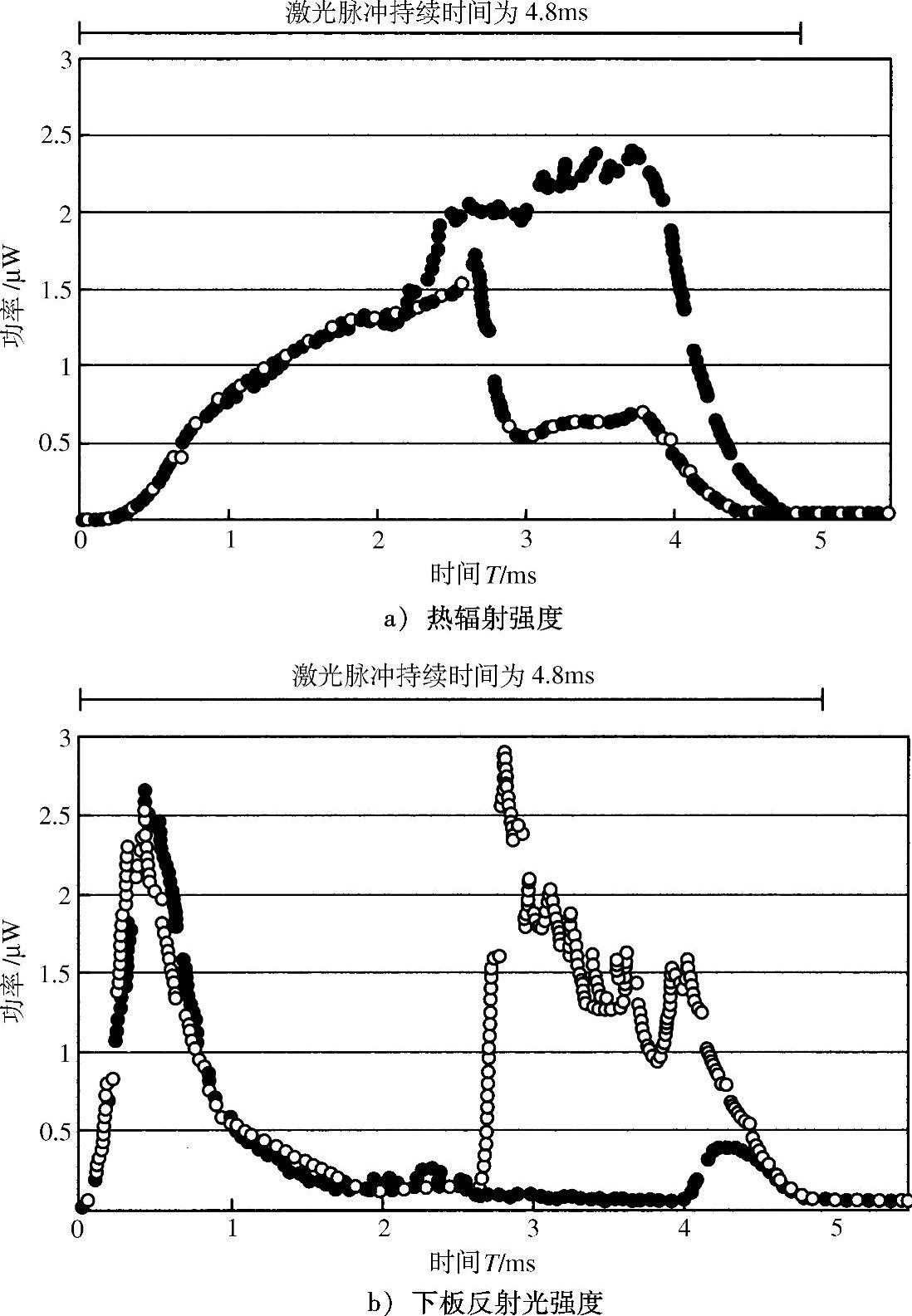

第一次实验是激光点焊A3003铝合金搭接接头,上板和下板的厚度分别为0.1mm和1mm,聚焦光斑直径为0.15mm。图14.22为成功桥接和未桥接的焊点表面与横截面。可以看出,并不是所有接头都能桥接上,因此,采用了相关信号监测方法来分析问题原因及其解决措施。图14.23给出了上述两种焊点的激光反射光光强和由双色镜同轴监测获得的熔池热辐射强度。随焊接过程进行,热辐射逐渐上升,当下板反射光强度突然变化时(2.5ms处),热辐射开始下降,这意味着接头未桥接上。对于成功桥接的接头,热辐射强度在焊接过程中会一直呈上升趋势,而反射光强度变化很小,这表明在上板和下板间正常形成了匙孔。从图14.22中可以看出,桥接焊点具有较大的初始间隙,但采用自适应焊接方法是可以成功桥接的,即在焊接过程中不断增加焊接功率直到上、下两板桥接上。

图14.22 Nd∶YAg脉冲激光点焊的焊点表面与横截面

图14.23 Nd∶YAG脉冲激光点焊过程的信号特征

(●=半熔透的激光焊点;○=桥接并出现穿孔的激光焊点)

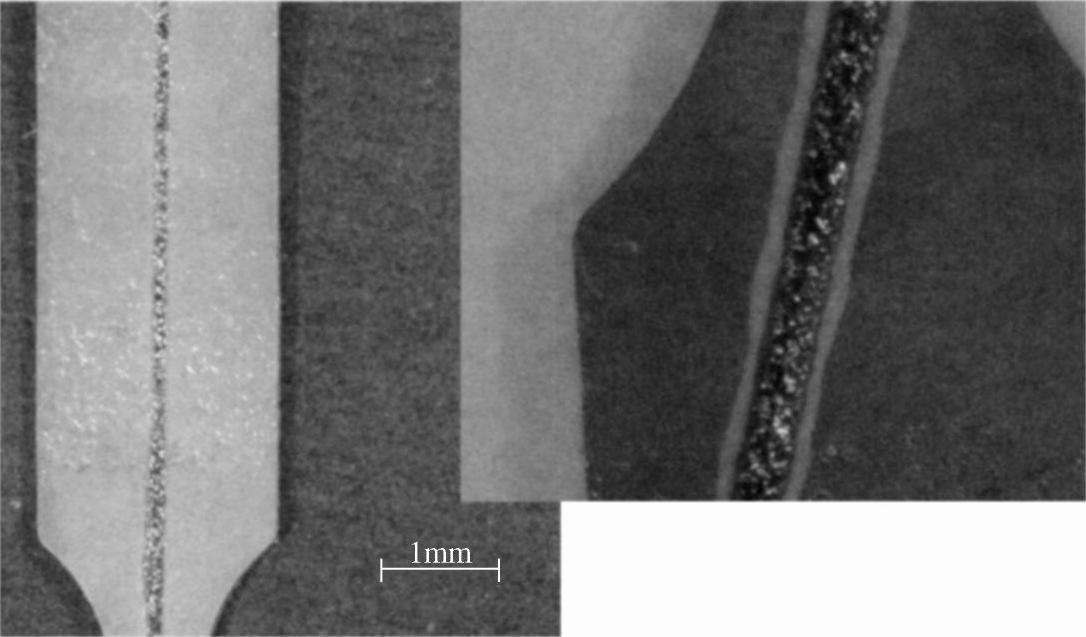

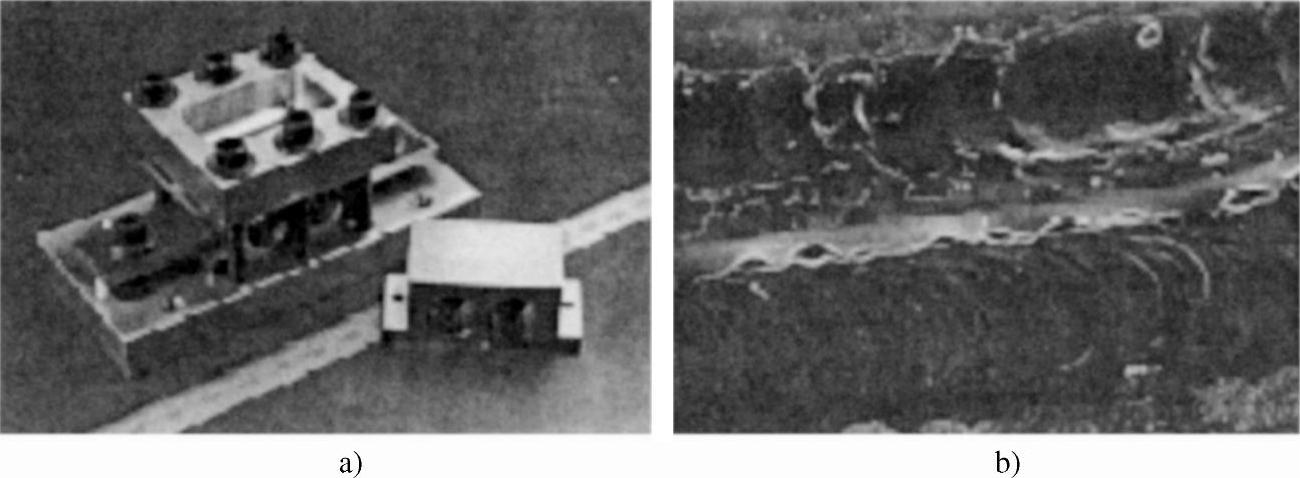

第二次实验是采用多模Nd∶YAG脉冲激光器在超薄箔片(最小厚度为2.5μm)与厚度要大得多的垫片之间进行搭接缝焊,并由此发展一种成熟的激光焊接技术。焊前垫片的表面经过精细研磨,激光束穿过压在金属箔片上的石英窗作用于金属表面,石英窗的作用是保证金属箔与垫片的紧密接触,如图14.24a所示。图14.24b为厚度2.5μm的Ni箔片与较厚不锈钢垫片成功搭接的焊缝表面(这是目前公开发表文献中所能查到的能够成功连接的最薄材料)。

图14.24 采用多模Nd∶YAG脉冲激光器在超薄箔片与垫片之间进行搭接缝焊

a)金属箔片与垫片的搭接焊装置,处于工件待焊状态 b)2.5μm厚Ni箔片与不锈钢垫片的搭接焊接头SEM照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。