如前所述,对于不透明材料来说,激光能量只能被表面或者最多几个原子层厚度的表层吸收[15]。从材料表面到内部的热传导过程采用解析方法、有限差分方法和有限元方法都可以很容易地模拟。材料表面因辐射和对流造成的能量损失计算要复杂一些,但也有解决方法。不过,当能量传输速度非常快,以至引起材料熔化和蒸发时,热传导过程就会变得非常复杂。激光作用位置上方的等离子云或等离子体会使到达工件表面的激光能量分布发生变化,在14.2.3节中讲述了等离子体对激光能量的三种影响机制,分别为:由折射和“散晕”引起的热散焦[22];由密集的微小蒸气颗粒引起的散射[21],以及长波长情况下由电离引起的吸收[18-20],这三种机制都会使到达工件表面的激光能量分布发生显著变化。由于这些影响因素都是瞬时的且有些混乱,会使得激光表面能量输入的模拟变得异常复杂[36]。

此外,当激光辐照到工件后固态金属发生熔化,此时热量的传输主要依靠熔池的对流作用,其中浮力、空气阻力、表面张力(包括由于液固界面能的温度不同产生的Marangoni力)和由于材料蒸发引起的反冲力都会对熔池对流有一定的影响(详见第3章)。如前所述,蒸气的反冲力可以很好地解释“匙孔”现象,它可使熔池内部形成一个很深的小孔,获得很大深宽比的焊缝。当激光的辐照点逐渐从最初的平面状态变为凹坑形状,再变为一个动态变化的匙孔时,必须考虑表面多重反射的影响,由此也加剧了热传导过程的复杂性。以往关于激光焊接过程的模型中[37-41],对激光与材料之间相互作用的复杂性已有了很深的理解。

激光微焊接的材料一般都较薄,因此并不一定会形成匙孔。不形成匙孔就可以不考虑熔池表面形状变化、匙孔反射和深度方向上能量沉积等对能量分布的影响,此时简单地假设激光能量只作用于工件表面。但由于匙孔的能量吸收率很高,可以在焊接速度较快且热输入较小(产生较小热变形)的条件下形成较大深宽比焊缝,因此,匙孔一直是人们十分关注的部位。而且,小而窄的熔化区稳定性更好,可以减少由于液态熔池不稳定性导致的焊接缺陷,如14.2.4节匙孔焊中所述。减小变形对于搭接接头的焊接来说很有好处,可以减少用来保持工件紧密接触的工装夹具。对于激光点焊来说,匙孔型点焊又被称做激光“尖峰”焊[42],这一方法可适用于不同间隙的搭接接头焊接,详见14.8.2节。采用匙孔焊方法焊接对接接头时,需要将激光准确瞄准到对接缝上,所有对接接头激光焊接时都需满足这一点,激光微焊接时就更加严格。一般来说,激光微焊接都需采用热导焊,生产效率较低,且需要采用复杂的夹具来防止焊接变形。

激光微焊接过程比较简单,全是自熔焊,也就是说焊接过程中无需填充金属,不像GMAW或其他填丝焊方法。仅有例外的是在14.8.1节中讲述的熔滴焊接和激光辅助超声引线键合方法[43],该方法不在本章讨论,因为它不是熔化过程,属于激光辅助化学气相沉积[44],激光辅助化学气相沉积并非熔化焊接,而是一种分解或化学反应,诸如此类的情况都不在此讨论。(https://www.xing528.com)

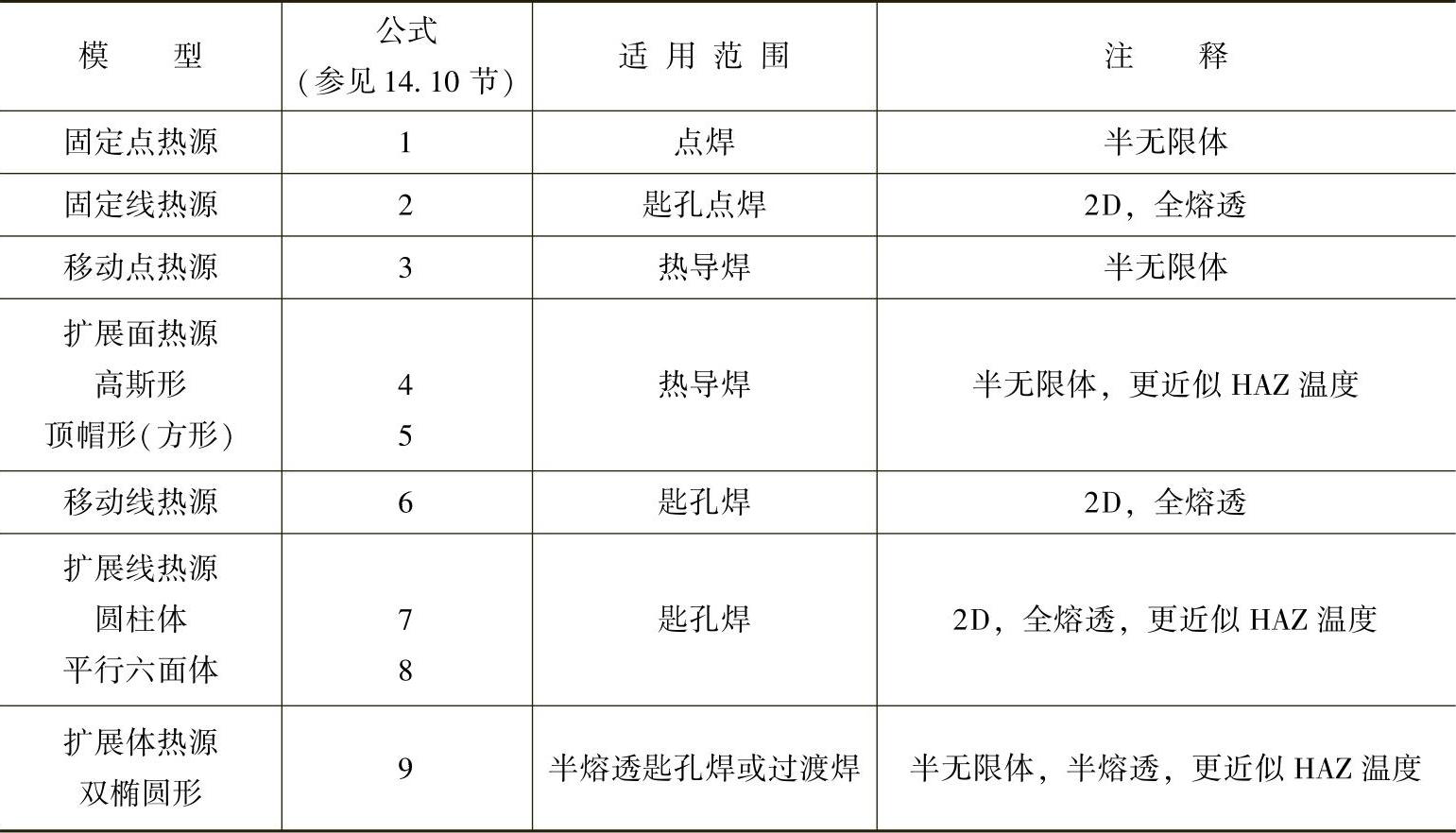

工件维数确定也是我们比较关心的问题,它决定了计算过程的复杂程度。例如,相对较薄的微尺寸薄片材料和普通的金属热传导过程,都可以采用二维(2D)假设以便简化计算过程。但从另一个角度来看,散热特性、与表面相关的传热(微小零件的比表面积比一般零件要大得多)和边缘效应的影响则会大大降低二维处理的精度。此外,由于二维处理时的温度梯度一般较三维情况低很多,所以存在辐射和对流的区域(如高温区)被扩大了。即便如此,在工程应用中还是经常会使用简化模型。表14.2列举了一些在建立数值模型时可以借鉴的分析方法。

表14.2 具有一定复杂度的分析方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。