激光钎料球键合被应用到一种直角焊盘的微电子封装中,钎料为Sn3.5Ag0.75Cu无铅钎料球[32]。钎料球直径为0.12mm,元件侧金属化层为Cu焊盘上镀Au/Ni,镀Au层厚度分别为0.1μm、0.9μm和4.0μm,底层的Ni厚度为0.2μm。工艺参数如下:激光功率7W,激光脉冲5ms,热循环温度范围为-40~125℃,爬升速率约为16.5℃/min,峰值温度各保持20min。

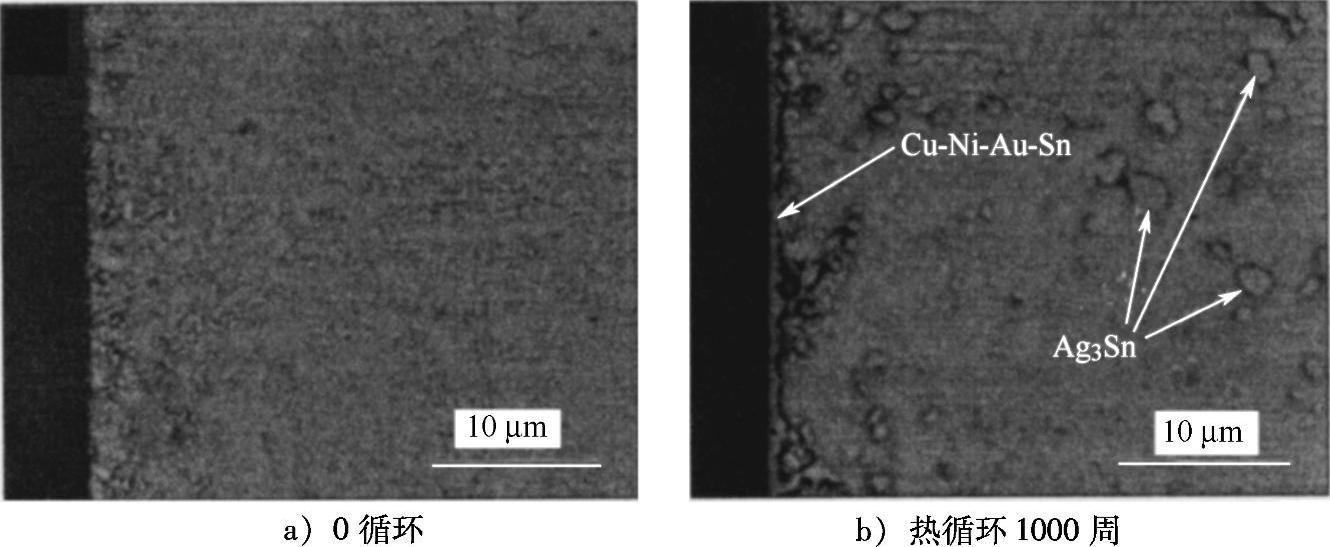

不同Au层厚度的焊点界面微观组织有很大不同,对焊点可靠性具有至关重要的影响。0.1μm厚Au层的Sn3.5Ag0.75Cu焊点经过和未经过热循环的界面微观组织照片如图12.13所示。薄Au金属化层在激光钎焊过程中快速溶解,致使底层的Ni暴露出来,在界面处有少量的Cu-Ni-Au-Sn化合物生成。由于化合物层太薄,即使经过了热循环也无法通过EDX准确的确定原子百分比。但是,随着热循环周期的增加,Ag3Sn颗粒将发生粗化。

图12.13 0.1μm厚Au层的Sn3.5Ag0.75Cu激光再流焊点界面微观组织照片

图12.14 0.9μm厚Au层的Sn3.5Ag0.75Cu激光再流焊点界面微观组织照片

对于0.9μm厚Au层的Sn3.5Ag0.75Cu焊点,如图12.14所示,经过热循环后,AuSn4化合物的形貌从针状改变为块状,而且厚度明显增加。除此之外,在AuSn4层底部有一层非常薄的Cu-Ni-Au-Sn化合物层,仍然不能精确确定该层组成。

对于4μm厚Au层的Sn3.5Ag0.75Cu焊点,如图12.15所示,在界面处生成了AuSn、AuSn2和AuSn4,内部还有少于0.8%含量(质量分数)的Cu。在含Au化合物中没有发现Ni的存在,这是由于厚Au层的溶解以及后续钎料与Au的反应生成含Au化合物比0.1μm和0.9μm厚Au层需要更长的时间,界面处厚的化合物给Ni提供了扩散的壁垒。

图12.15 4μm厚Au层的Sn3.5Ag0.75Cu激光再流焊点界面微观组织照片

AuSn4化合物呈现出针状,而AuSn和AuSn2化合物在快速润湿反应后形成连续层状。随着热循环进行,AuSn4化合物形貌变为层状。从动力学角度看,相比于平滑表面而言,针状形貌与钎料具有较大的表面接触。润湿反应中,金属间化合物形成过程中的快速获得能够补偿针状化合物生长中所消耗的表面能。但在后续的固态反应中,这种获得消失,由于固态钎料与化合物间的高界面能,化合物演变成具有平滑表面的层状。同时,AuSn4化合物生长,不断消耗AuSn和AuSn2,在相变过程中,AuSn和AuSn2化合物中的Cu和Ni的含量少于1%(质量分数)。经过1000个热循环后,AuSn4化合物的厚度达到了20μm,AuSn4化合物中Cu和Ni的含量仍然少于3%(质量分数)。(https://www.xing528.com)

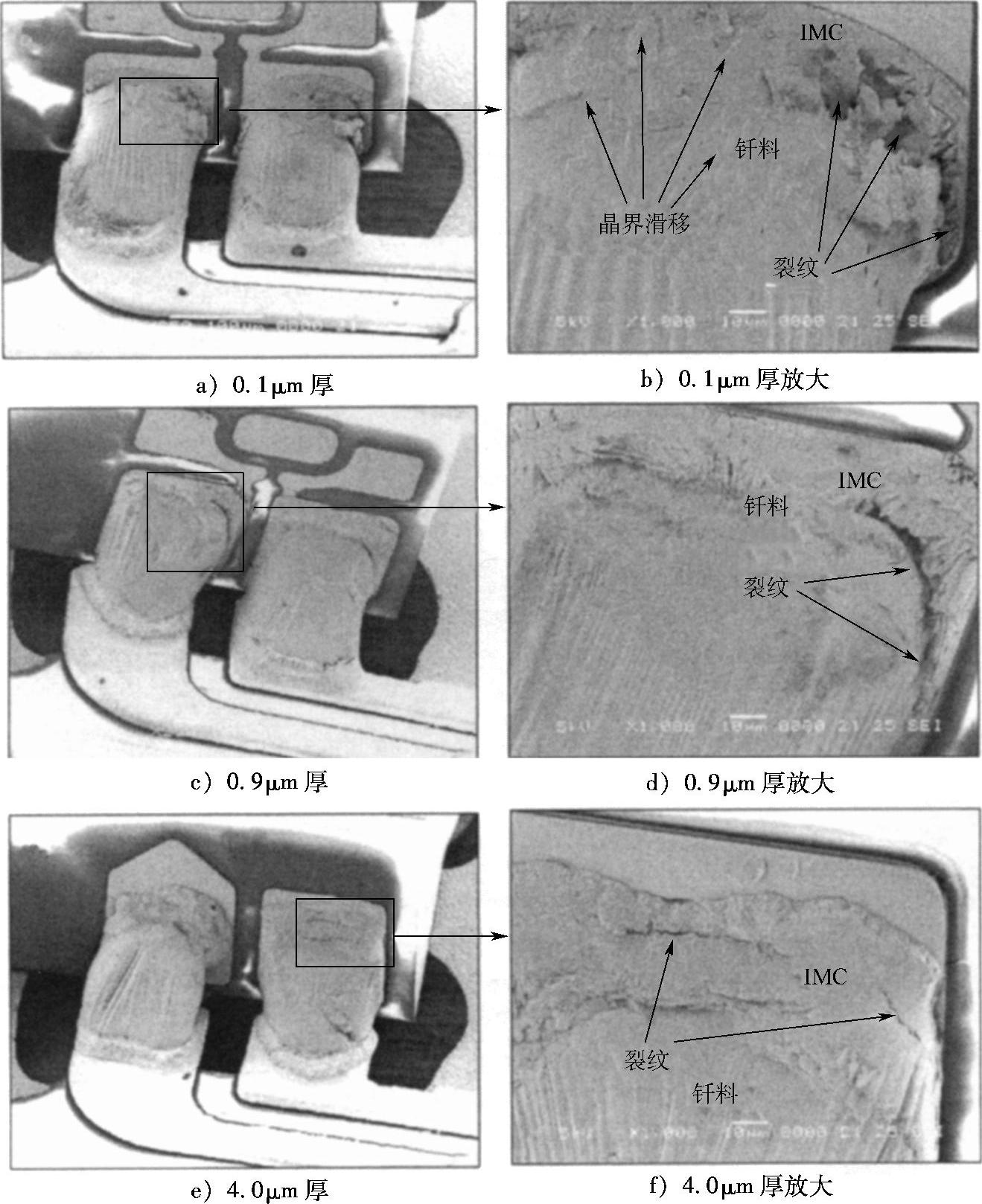

图12.16a所示为Au层厚度为0.1μm钎料焊点经过1000个热循环后的SEM照片,裂纹主要在元件侧钎料/IMC界面附近的钎料处。通过放大(如图12.16b所示)观察到裂纹主要为晶间裂纹,这是由于富Sn相晶界滑移造成的。原因可能是由于没有足够的Au溶解形成细致分散的化合物颗粒来钉扎富Sn相的晶界。因此,钎料和焊盘界面的应力加速了晶界位移和空位的移动,导致了富Sn相的晶界滑移。Au层厚度为0.9μm的钎料焊点裂纹也在相同位置发生,如图12.16c和d所示。但这时裂纹不是很明显,没有发现明显的晶界滑移现象。这是由于Au饱和而产生的析出化合物颗粒在富Sn相晶界钉扎中起着重要的作用。Au层厚度为4μm钎料焊点如图12.16e和f所示,仅仅在AuSn4化合物表面发现了微裂纹。过多的AuSn4形成是产生裂纹的主要原因,这是因为厚IMC可以在相对较小的力下轻易开裂。

图12.16 Sn3.5Ag0.75Cu焊点经过1000周热循环后的SEM照片

焊点典型开裂是由于不同组装材料经过环境温度变化和电源的开关后体积膨胀系数(CTE)不匹配造成的低周期疲劳。在热循环实验中,蠕变和疲劳的微观失效机制是由于高的对比温度造成的。与时间相关的蠕变一般都伴随着疲劳同时发生。蠕变失效一般都是由于晶界滑移造成的晶间开裂,而疲劳失效一般是表面裂纹的扩展和形成。可以认为蠕变-疲劳失效是疲劳裂纹和晶界裂纹相互作用的结果。图12.17所示为由元件和不锈钢之间的整体CTE不匹配以及钎料和焊盘之间局部CTE不匹配产生的应力主要集中在元件侧的AuSn4层内。但是,由于AnSn4的强度往往高于焊点键合强度,断裂并不一定在AuSn4化合物处产生。而且,IMC的形貌和厚度对裂纹萌生的位置也有至关重要的影响。有限元模拟结果表明,等效蠕变应变和塑性应变主要集中在靠近AuSn4化合物的钎料附近,这和0.9μm厚度Au金属化层焊点经过温度循环试验后,裂纹的开裂位置一致。

图12.17 有限元模型给出的最大等效应力位置

图12.18 累积非弹性应变历史曲线

有限元模拟获得的累积非弹性应变历史曲线如图12.18所示。由图可知,等效蠕变应变范围比等效塑性应变范围宽,这表明蠕变应变效应是焊点热循环过程中导致疲劳失效的主要原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。