激光再流软钎焊可以被用来制备PBGA和倒装焊封装的钎料凸点。相比于传统的再流焊(如红外和热风再流焊)方法,快速的激光加热使凸点内部微观组织细化,而细致的微观组织有利于改善焊点的蠕变性能。

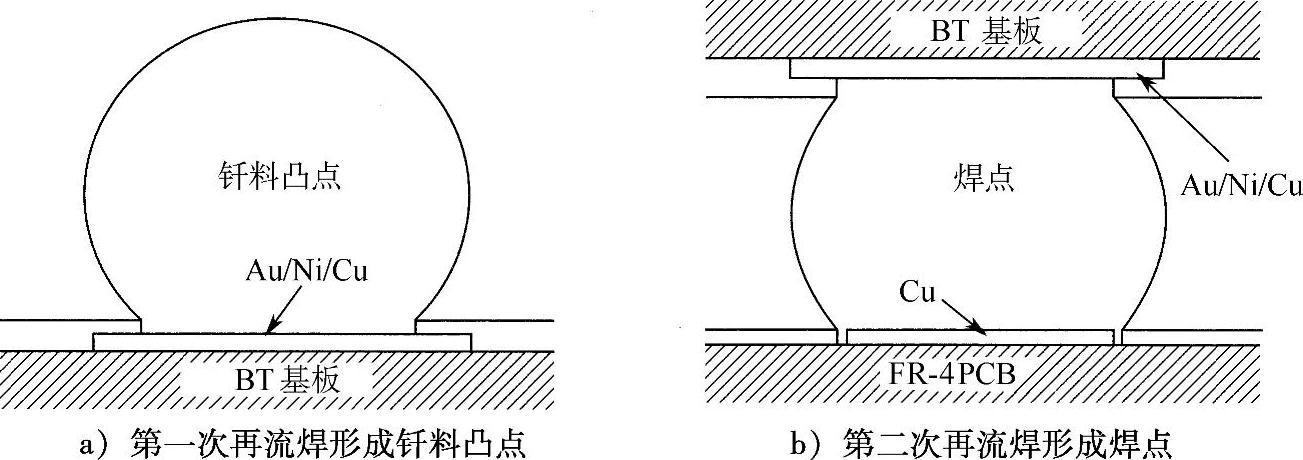

QFP和其他的表面组装器件的组装工艺过程中钎料膏仅熔化一次,而PBGA元件不同,将经历两次再流焊过程。第一次是将钎料球连接到BT树脂基板上,在金属化层上形成钎料凸点,第二次是将钎料凸点与PCB基板上Cu焊盘进行连接再次形成焊点(如图12.10所示)。第一次再流焊过程中,钎料与Au/Ni/Cu金属化层界面上形成的IMC在后续的第二次再流焊过程中将发生改变。因此凸点制备和再流焊过程中钎料/金属化层焊点界面金属间化合物的演变对于理解PBGA焊点的可靠性至关重要。

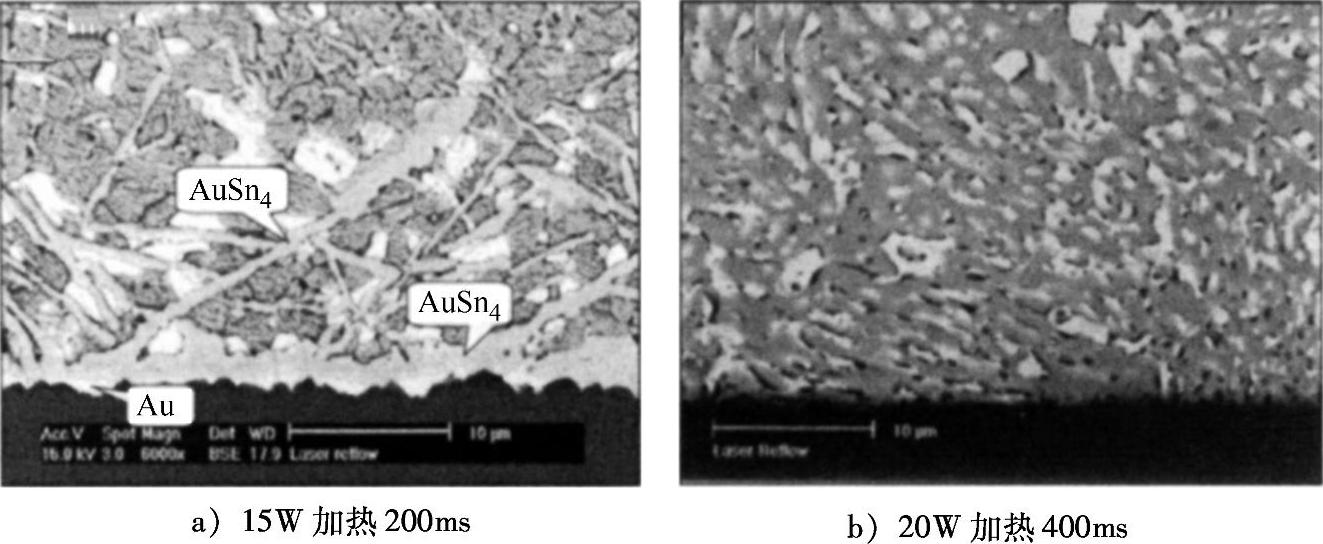

图12.11为Nd:YAG激光制备的钎料凸点截面SEM照片。共晶SnPb钎料球直径为760μm,金属化层为Au/Ni/Cu,Au层厚度2μm[31]。在激光功率15W加热时间200ms的条件下,可以看到钎料凸点界面区形成了大量的针状AuSn4化合物,从钎料/金属化层界面倾斜生长。采用同样的Au/Ni/Cu金属化层时,在无铅钎料的激光制备钎料凸点时发现了相同的现象[31]。针状AuSn4化合物的形成是由于钎料凸点的快速冷却速率和界面较大的温度梯度造成的。AuSn4会优先在界面温度梯度的方向生长。钎料凸点凝固过程中,金属间化合物形成所需的原子取决于热流和溶质原子扩散。因此,在热和质量传递方向上IMC生长更快。

随着激光照射时间的增加,如图12.11b所示,针状AuSn4在界面区消失,在钎料焊点内部以颗粒状均匀分布。当加热时间足够长时,焊盘的Au层全部溶解到钎料球内。溶解的Au与Sn反应,在凝固的过程中生成AuSn4。Y.Tian等人早期的研究中给出了激光软钎焊过程中详细的界面反应动力学[8]。

图12.10 PBGA钎料凸点和焊点示意图

(https://www.xing528.com)

(https://www.xing528.com)

图12.11 Nd∶YAG激光制备的钎料凸点截面SEM照片

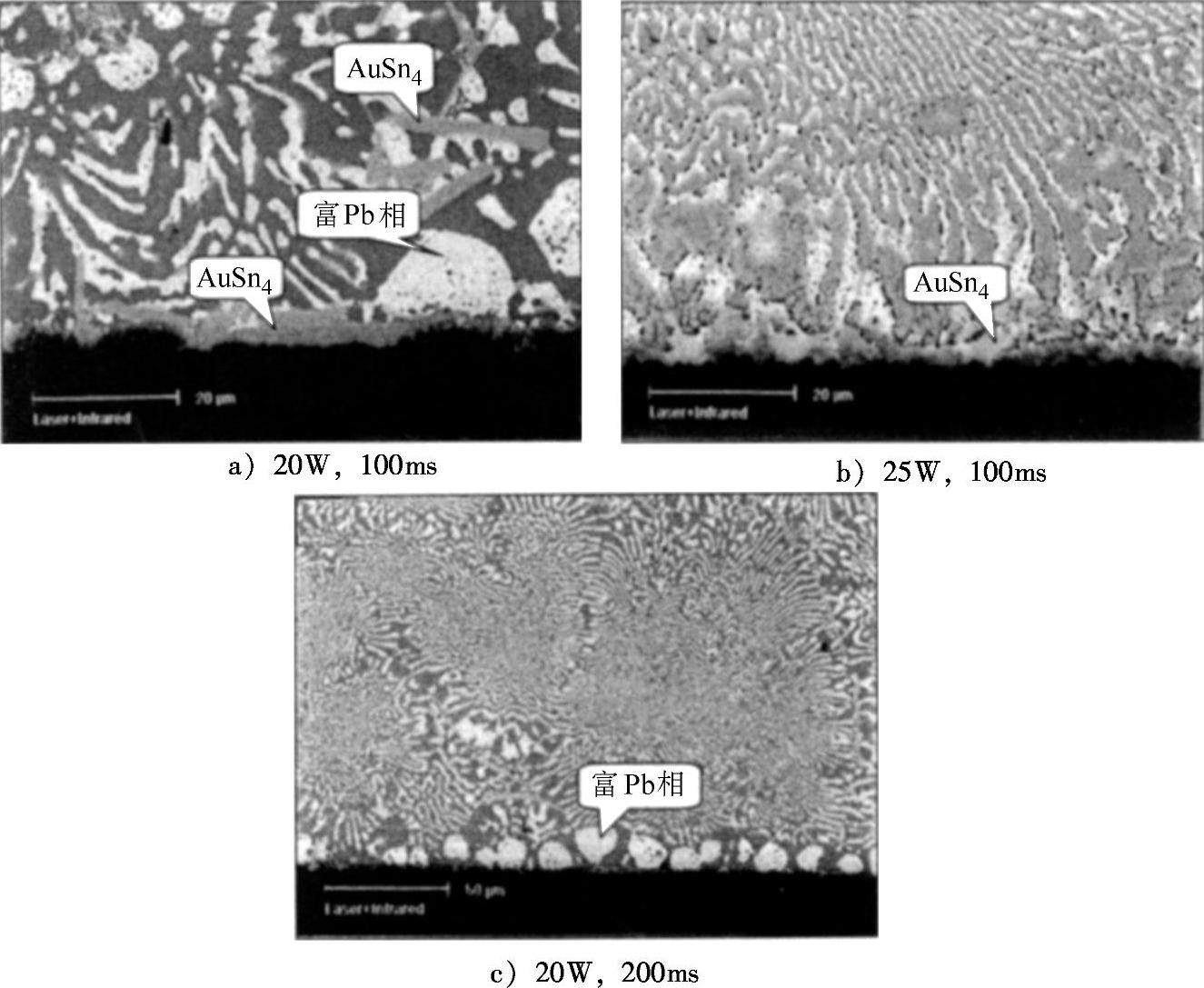

图12.12所示为经过了第一次激光再流焊和第二次红外再流焊的钎料焊点截面SEM照片。经过第二次红外再流焊后,焊点界面的微观组织发生了变化,而且与第一次激光再流焊工艺参数密切相关。当加热时间较短时,连续的AuSn4发生局部分解,在钎料/金属化层界面断续分布,而且有AuSn4以棒状分散在钎料内部,如图12.12a所示。棒状AuSn4的形成可以解释如下:①针状AuSn4由于其脆性性质和熔融钎料高速流动产生应力的作用下在界面断裂处落入钎料中;②由于Au在熔融钎料中的高溶解度,落入到钎料中的AuSn4发生了溶解;③由于第二次再流焊时间相对激光再流焊较长(50ms),针状AuSn4在较低凝固速率下变为棒状。除了界面附近的棒状AuSn4,在Sn-Pb钎料晶粒边界还出现了AuSn4颗粒的偏聚,同时,在AuSn4颗粒偏聚区附近有大量的富Pb岛。AuSn4颗粒偏聚现象表明,在钎料凝固过程中发生了AuSn4的重新析出。

经历第一次激光再流焊及第二次红外再流焊的钎料焊点内部AuSn4金属间化合物的形貌和分布与第一次激光再流焊工艺密切相关。当激光加热时间较短时,钎料凸点界面存在一层连续的AuSn4化合物,二次再流焊后并没有完全溶解,如图12.12a所示。界面处残留的AuSn4颗粒将会影响焊点的整体性能;另一方面,当激光输入能量较大时,AuSn4在焊点界面消失,出现了大量的富Pb岛,如图12.12c所示。这些富Pb岛也会削弱焊点的可靠性。因此,激光再流焊工艺参数对焊点的可靠性具有重要的影响,为了获得高可靠性的PBGA焊点,应选择适中的激光再流焊工艺参数,如图12.12b所示。

图12.12 经过第一次激光再流焊和第二次红外再流焊(207℃,53s)的钎料焊点截面SEM照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。