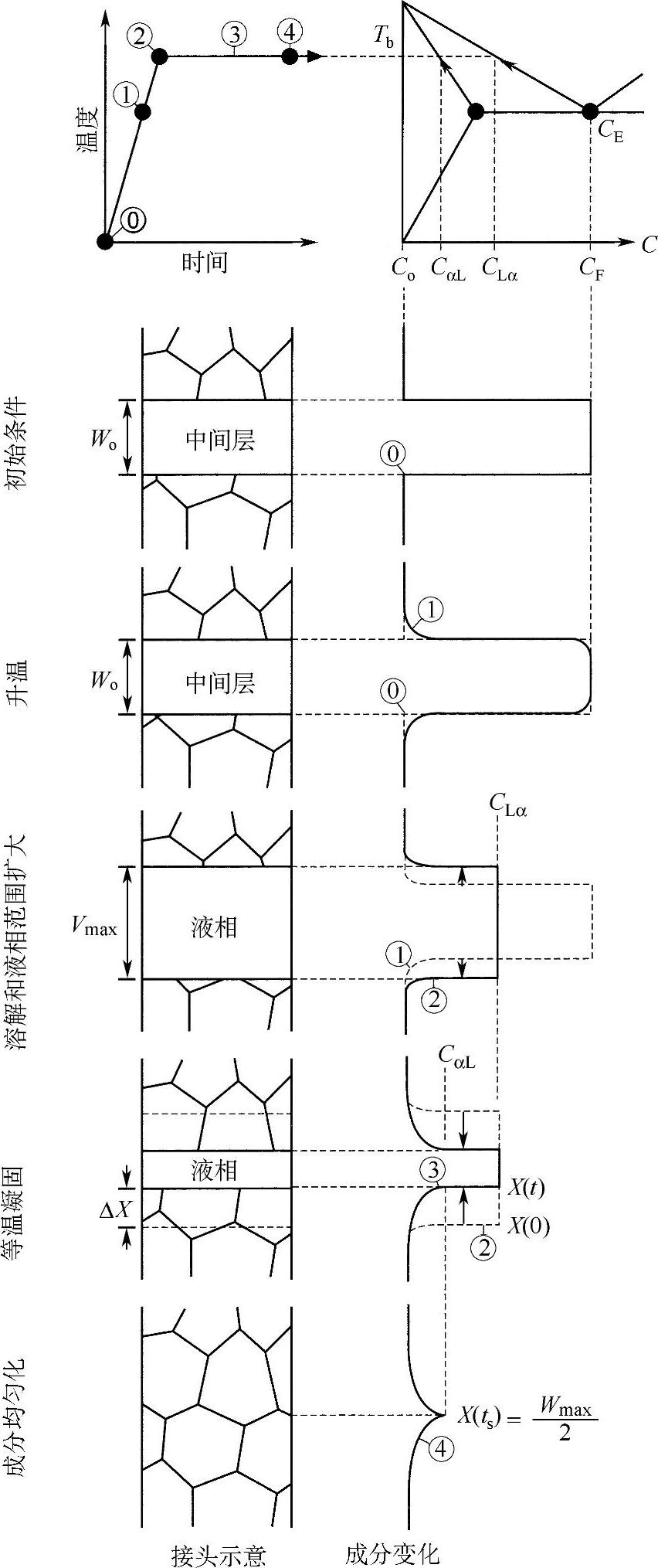

扩散钎焊的参数对接头质量和焊接工艺有很大影响。初始工艺条件包括中间层厚度或者宽度(Wo)、中间层成分(CF)。扩散钎焊接头的初始设置如图11.3所示。工艺变量包括压力、加热速率、钎焊温度、保温时间和均匀化热处理。

● 中间层厚度:中间层的初始厚度对等温凝固阶段影响很大。等温凝固时间随中间层厚度增加呈指数增长。一般要求足够的中间层厚度润湿钎焊表面,填充接头间隙的凸凹处;但是,应尽可能使用较薄的中间层来缩短连接过程所需的时间。对于扩散硬钎焊,一般使用厚度为25μm左右的中间层;在扩散软钎焊中,要使用更薄的中间层,通常采用沉积法形成小于5μm厚的中间层。

图11.3 扩散钎焊过程机理

[包括初始条件,阶段①—加热,阶段②—溶解和液相厚度增加,阶段③—等温凝固,阶段④—均匀化过程。热循环曲线与相图及相应的接头成分曲线同时给出(根据[57]重做的图)]

● 中间层成分:中间层成分的选择也很重要,其成分对中间层的溶解时间和最大液相宽度均有影响。对于一个二元系统,母材溶解后的最大液相宽度(Wmax)由下式给出:

(https://www.xing528.com)

(https://www.xing528.com)

式中,CLα是钎焊温度下的液相成分。具有共晶成分的中间层在共晶温度下会瞬时熔化,形成的液相宽度取决于钎焊温度。纯金属中间层会溶解母材来完成共晶反应,因此钎焊温度下会形成额外的液相宽度,导致在初始中间层厚度相同时,纯金属中间层形成的液相宽度(Wmax)比共晶合金中间层时大得多。中间层成分对液相宽度产生的作用又影响了等温凝固时间的大小,即随着Wmax的增加,等温凝固时间也增加。在具有两个或更多扩散组元的多元系统中,中间层的成分还会影响到等温凝固的动力学过程。

● 压力:压力对扩散钎焊的动力学过程没有影响,但是,较大的压力会将液相挤出接头,减少液相宽度,缩短工艺时间。如果压力太大,会有大量液相被挤出接头,导致界面处有孔洞存在或连接不充分,进而影响接头质量。当构件的自重导致界面压力过大时,需要用夹具保持合理的接头间隙;但是,有时将母材固定在一定的间距会导致柯肯达尔空洞的出现。

● 加热速率:从室温到中间层熔点之间的加热速率会影响接头质量。一般要求加热速率较大以防止熔化前中间层与母材之间的过度扩散。但对较薄的中间层采用上述措施是不可行的,因为溶质的流失会减小液相宽度,使之不能达到要求。

● 钎焊温度:保温阶段的钎焊温度会影响钎焊过程,提高该温度会促进溶质扩散,影响等温凝固动力学;但是,提高温度也会增加最大液相宽度,导致钎焊过程时间增长。钎焊温度的优化选择应考虑有些材料可能对高温特别敏感,会导致接头破坏或微观组织改变。

● 保温时间:保温时间应保证在冷却开始之前、等温凝固过程完全结束之后,以确保接头形成均匀的组织,这种组织与传统钎焊得到的凝固组织有所区别。

● 均匀化热处理:在某些情况下,需要进行均匀化处理以避免接头处形成有害相,均匀化热处理的所需时间是等温凝固后残余的溶质量、所能容纳的最大溶质量及溶质扩散率的函数(其中,溶质扩散率取决于温度)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。