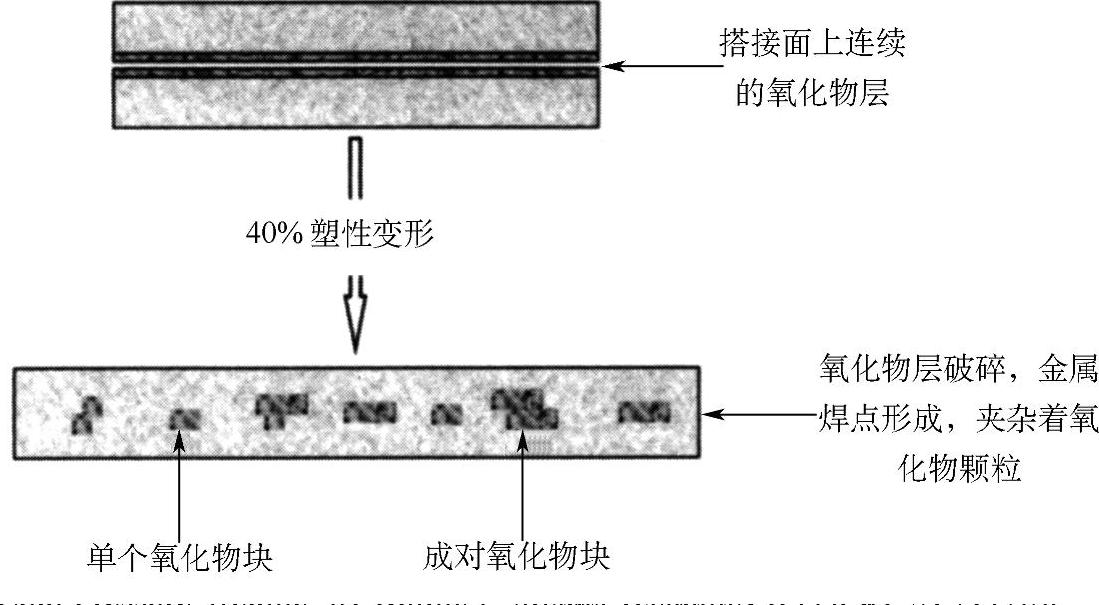

【摘要】:解决表面氧化物问题的另一种方法是使接触面具有相对粗糙的表面,采用表面粗糙度较高的接触面可获得键合强度更高的接头。键合表面粗糙度越大,粗糙面塑性变形程度就越高,氧化物层的破裂程度也越高,金属连接效果也就越好。随后研究人员针对表面粗糙度对Al-8090接头剪切强度的影响进行了研究。图9.5 固相扩散键合形成示意图[7](键合过程中迫使材料表面发生大量塑性变形后,氧化物层将发生破裂并形成键合。

解决表面氧化物问题的另一种方法是使接触面具有相对粗糙的表面,采用表面粗糙度较高的接触面可获得键合强度更高的接头。在焊接过程的初级阶段,粗糙面上的局部位置会发生塑性变形,并促使氧化物层破裂,如图9.6所示[10]。键合表面粗糙度越大,粗糙面塑性变形程度就越高,氧化物层的破裂程度也越高,金属连接效果也就越好。研究人员曾采用测量接触电阻的方法来评价Al-Al接头的键合质量。结果发现,用粗金刚石砂纸处理过的Al接触面,其键合效果好于未处理过的[11]。随后研究人员针对表面粗糙度对Al-8090接头剪切强度的影响进行了研究。研究结果表明,焊接表面粗糙化处理效果越好,键合强度越高[12]。该结论也适用于键合材料为Al-7475的情况[13]。最近,研究人员利用模型来描述键合表面粗糙面的尺寸以及形状对界面接触过程的影响,并进行了实验验证[14,15]。

图9.5 固相扩散键合形成示意图[7]

(键合过程中迫使材料表面发生大量塑性变形后,氧化物层将发生破裂并形成键合。图中显示了以单个以及成对形式出现的氧化物块,为保证示意图效果,氧化物层的厚度被刻意放大)

(https://www.xing528.com)

(https://www.xing528.com)

图9.6 固相扩散键合形成示意图[10]

(在材料表面,粗糙面相互接触挤压,氧化物层发生断裂,金属键合从该处开始生成)

与此相反,如果对Cu材料进行低温固相键合,材料表面粗糙度越高,键合强度则越低[16]。造成这种差别的原因可能为Cu氧化物与Al氧化物特性的差异。与Al氧化物不同,Cu氧化物具有可溶性,在键合过程中不会产生过多的负面影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。