固相扩散键合技术最为突出的优点有两个:在形成完整结合的同时对母材的负面影响最小化;可对异种材料进行连接。图9.2所示为采用固相扩散键合技术形成的异种超合金焊缝,焊缝以及焊缝附近位置上的微观组织结构及化学成分与母材基本一致[3]。在过去的40年里,固相扩散键合技术越来越受到人们的重视。采用固相扩散键合技术结合超塑成形技术方法可生产一些具有复杂结构的工件,如蜂窝结构工件、空心风扇叶片等。因此,固相扩散键合技术也逐渐成为一种商用连接方法。

下面列举了固相扩散键合技术的优点和一些应用局限性,但这些优点和局限性并不完全适用于所有材料的扩散键合。

1.优点

1)采用固相扩散键合技术所形成的接头质量高,焊缝中没有空洞以及冶金结合不连续的现象。理想的扩散键合不会出现裂纹、氧化夹杂物、空洞和合金元素的丢失。

图9.2 异种材料固相扩散键合接头光学照片

[焊缝(镍铬铁718,下半部)和超合金PWA647,上半部以及焊缝附近位置上的微观组织结构及化学成分与各自母材基本一致]

2)若焊接参数选择得当,焊缝的强度、韧性等可等同于母材。

3)由于热物理特性不同,采用传统焊接方法进行异种材料连接时一般不能奏效,但采用固相扩散键合技术则存在较大可能。金属、合金、陶瓷、粉末冶金等不同材料之间的焊接都可通过固相扩散键合技术来实现。

4)键合压力一般较小,因此可用来制备一些高精度器件,键合后工件的尺寸公差将很小。

5)可对具有复杂形状的器件进行键合。

6)若不考虑键合设备的外形尺寸,固相键合可同时键合无数个接头。

7)如不考虑加热的影响,固相扩散键合时间主要取决于键合面积。(https://www.xing528.com)

8)除键合设备投资以外,固相扩散键合的耗材成本很低,不需要昂贵的钎料、电极、焊剂等(固相扩散键合设备基本投资费用以及长时间高温加热的成本可能较高)。

9)固相扩散键合不涉及紫外辐射或气体排放,因此对环境无危害,加工环境安全、环保、无毒害。

10)可对固相扩散键合工艺参数(时间、温度、压力等)实现电脑自动控制。

2.局限性

1)需对键合表面进行认真处理。接触面上若有过多的氧化物或污染物,将严重影响接头键合强度。若材料表面存在稳定的氧化物层,键合将很难进行(见9.5、9.6节)。键合平整度高的平板或对准度要求精确的配对器件时,需要相对较长的时间。

2)固相扩散键合初期投资相对较高,对大型器件进行键合时将受限于设备的外形尺寸。

3)固相扩散键合中可能需要在真空中或保护性环境内施加压力和热能,因此实施现场加工比较困难。

4)由于键合时间长,固相扩散键合技术应用于大规模工业生产中的可能性值得怀疑。

5)缺少固相扩散键合接头的可靠性数据,如疲劳寿命、断裂韧度等。接头无损伤检测方法还有待发展。

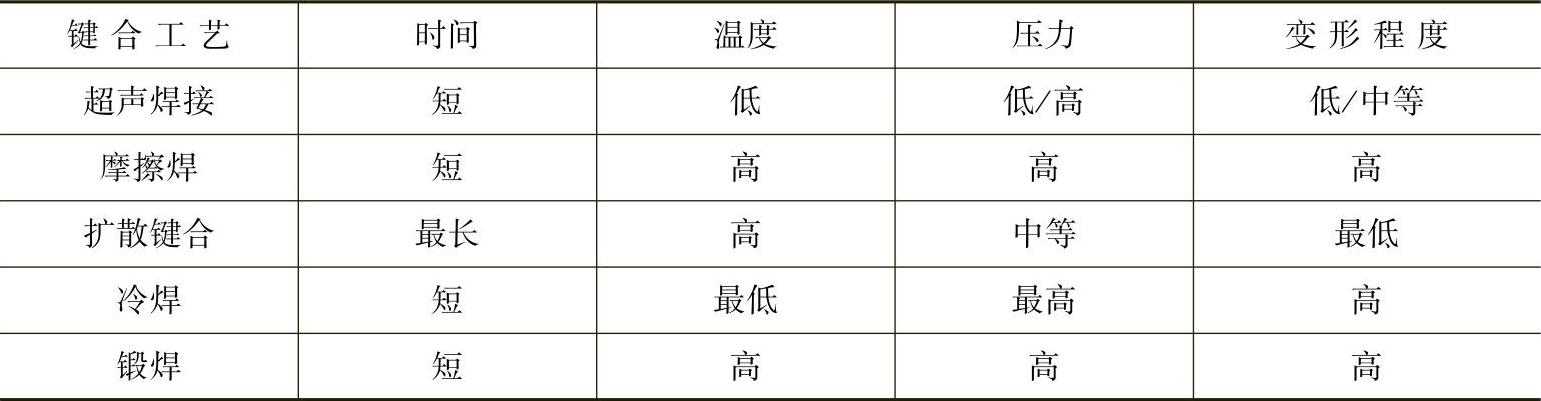

其他的一些固相扩散键合方法,如超声焊接、摩擦焊、压焊等,也可用于微电子元器件和高精度器件的焊接。表9.1中对几种固相扩散键合工艺的参数进行了比较性评估。由于键合材料以及接头结构不同,键合参数也会有所变化,因此表9.1中的结果只作为参考。

表9.1 几种固相扩散键合工艺的参数比较性评估结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。