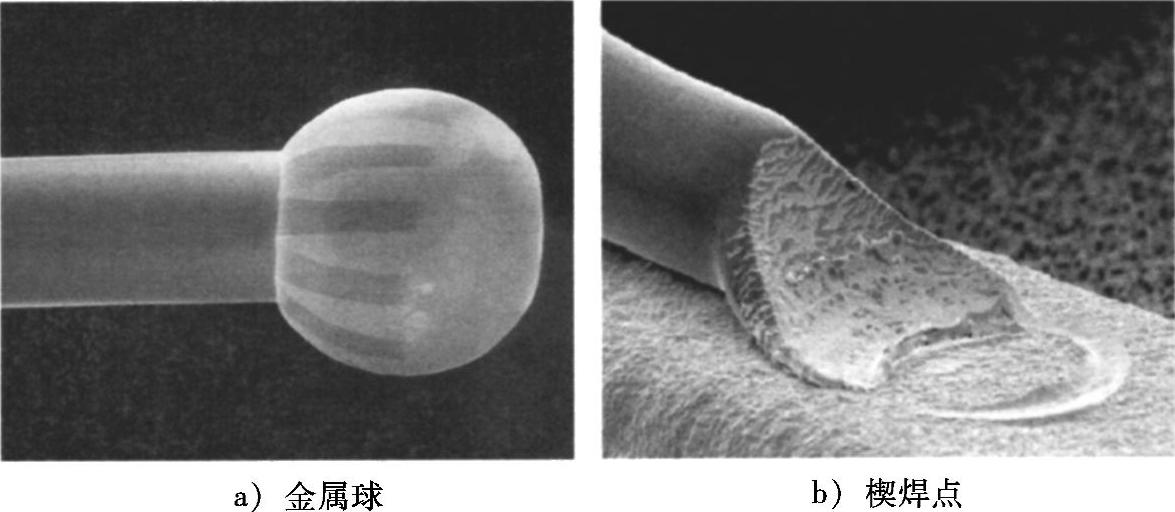

微芯片的尺寸在不断缩小,而芯片电路却更为复杂,金属引线间出现的串扰现象将越来越严重。采用具有绝缘表面的金属线进行引线键合连接可有效解决以上矛盾[64]。表面绝缘金属线最为重要的特征就是在金属线的周围覆盖着很薄的绝缘材料,当绝缘金属线相互接触时不会出现短路,有利于更复杂的封装设计。绝缘金属线键合已经经过了大量可靠性试验的测试,并且都能够通过[65]。采用表面绝缘金属线进行连接,不需要对当前的键合设备进行升级。图8.22a所示为采用表面绝缘金属线烧球后所得到的金属球照片,金属球表面的上半部具有特征性的花纹,而在金属球的下半部则没有出现花纹,利用该金属球可获得质量可靠的球焊点[65]。图8.22b所示为采用表面绝缘金属线键合所得到的楔焊点照片。由于金属线表面覆盖着绝缘材料,因此相对于裸金属线,需要对键合参数进行调整,以保证在键合发生之前将绝缘层有效去除。即便如此,调整后的参数也依然落在键合参数窗口内[65]。

图8.22 采用表面绝缘金属线制成的金属球和楔焊点[64]

无论是当前的还是将来的丝球焊应用,绝缘金属线都具有广阔的应用前景。采用裸金属线的丝球焊,完成丝球键合的芯片需要进行塑封,具有一定长度的金属丝弧在塑封料流动冲击下会发生丝摆现象,丝摆严重时将导致金属线间发生接触并导致短路,采用表面绝缘金属线能够避免短路的发生,提高封装成品率。对于超高密度单芯片封装,如细间距和多阵列丝球键合(如图8.23所示,相互接触的金属线不会产生短路),采用表面绝缘金属线可进一步提高封装密度。在多芯片封装系统中,可利用绝缘金属线进行芯片与芯片间的直接连接,从而省略芯片间通过基板或通孔的连接,从而提高信号传输速度[65]。(https://www.xing528.com)

图8.23 采用表面绝缘金属线进行多列键合,金属线间可相互接触且无短路发生[64]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。