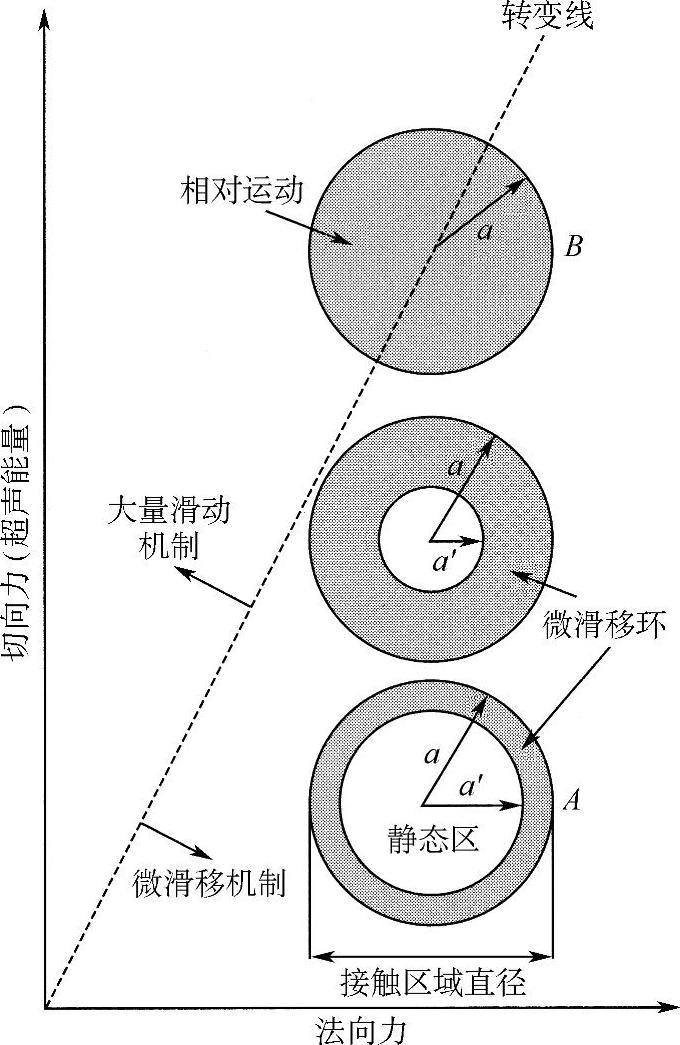

接触力学所描述的丝球键合过程一定程度上可以用两个经典接触力学模型来近似。这两个模型分别是两个理想弹性球体间的接触[40]和理想弹性球体与弹性平面间的接触[41]。当两个表面接触时,它们将承受法向力(N)和切向力(S)的同时作用,当切向力超过临界值μsN时(μs为静态摩擦系数),界面间将出现微观滑移。当切向力小于临界值时,则不会出现明显滑移。但是,由切向力产生的应变会使接触界面的某些区域发生微小的相对切向移动[41],这个局部的相对位移称为两滑移面间的“微滑移”。这种无滑移式的剪切牵引力q将不断增大,因此,材料将会通过微滑移的形式释放不断增大的应力,环状区微滑移的数量级一般为0.25~2.5μm[42]之间。

文献[40]中提出一个公式可用来计算接触边界上微滑移环的大小,即

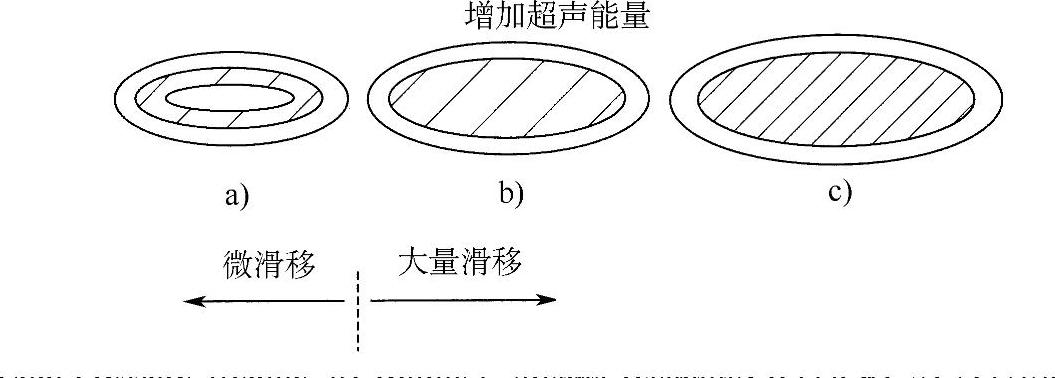

式中,a′为微滑移环的内径;a为外径,也为界面接触区域的半径。内径以内的区域称为静态区,该区域内不会出现微滑移。图8.10所示为静态区和微滑移区域的示意图。随着切向力的不断增大,滑移环逐渐向内生长,当切向力达到微观滑移的临界值μsN时,微滑移环向内生长至中心,接触区域整体发生滑移。文献[41]中将弹性球向弹性平板接触挤压,并施加一个振荡的切向力,在整体滑移出现之前,平板表面上将出现一个微滑移环,随着切向力的增大,滑移环内径不断减小,直至出现整体滑移。

图8.10 常量法向力与变量切向力作用下,接触界面由微滑移向整体滑移过渡过程示意图

接触界面间振荡的相对运动导致接触表面出现微动磨损[43]。工业生产中,通过夹具连接的物体之间,微动磨损是普遍存在的[44,45]。材料的磨损可用以下公式进行定量描述[46]

式中,t为作用时间;d为材料磨损的深度;P为平均压力;H为材料的硬度;K为磨损系数常量;V为滑移速度。随着表面材料的磨损,新鲜的底层材料被暴露出来,能够促进键合点的形成。

超声振动会产生往复式的切向力[47]。当振幅较小时,微滑移将出现在焊点接触区的外围区域。微滑移将清除接触表面上的污染物,并使污染物下面的新鲜金属暴露出来。在法向力和切向力的综合作用下,新鲜表面相互接触并粘结在一起,形成最终的连接。

对焊点去除后的焊点痕迹进行观察可以发现,超声丝球焊工艺和超声楔焊工艺中都出现了微滑移现象[25,26],证明磨损是这两种引线键合技术中的重要键合机制。将键合后的丝线去除,接触区的微观图像能够显示出焊点痕迹,另外,失败的键合尝试也会在表面留下痕迹或磨损迹象。焊点痕迹的表面形貌变化或金属线残留是微滑移现象的直接证据。从这种意义上来说,键合密度就等同于金属线残留在焊盘上的密度。

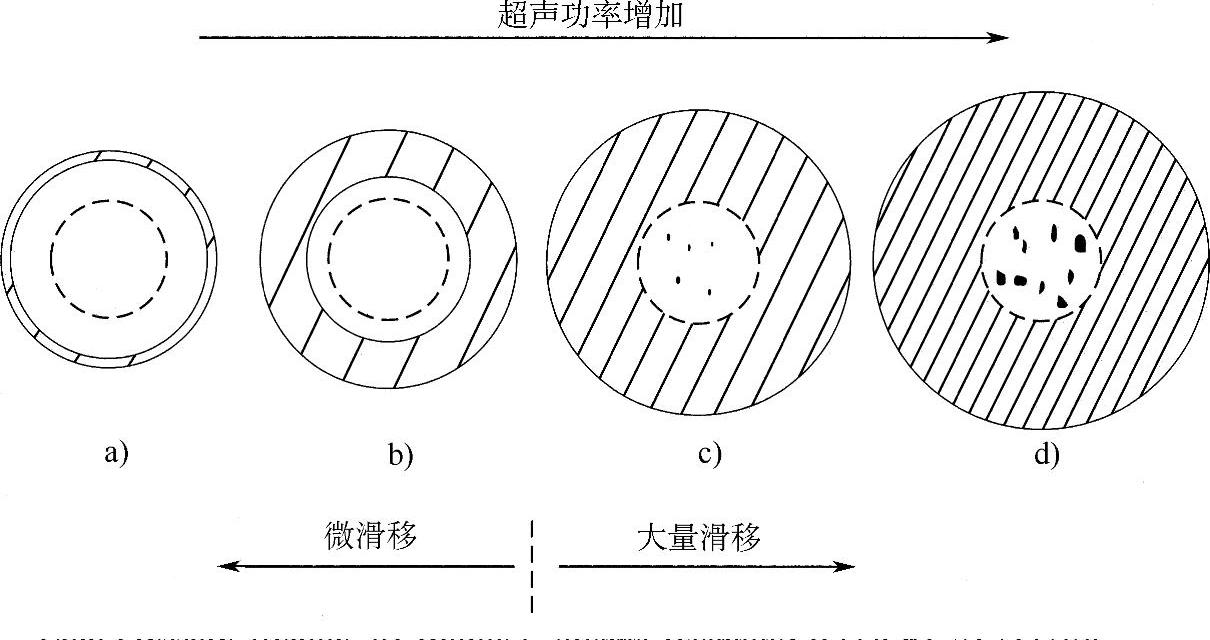

文献[25]结合大塑性变形球焊点以及劈刀几何形状的复杂情况,考察了不同键合阶段微滑移的演化。图8.11描述了焊点痕迹的形态变化过程,随着超声功率的增加,微滑移逐步转变为整体滑移。图8.11a、b所示为发生部分磨损,且图8.11b中

图8.11 焊点痕迹随超声功率变化过程示意图(https://www.xing528.com)

(阴影部分表示发生磨损的位置,虚线环表示劈刀内腔直径,斜线密度代表焊点连接密度)

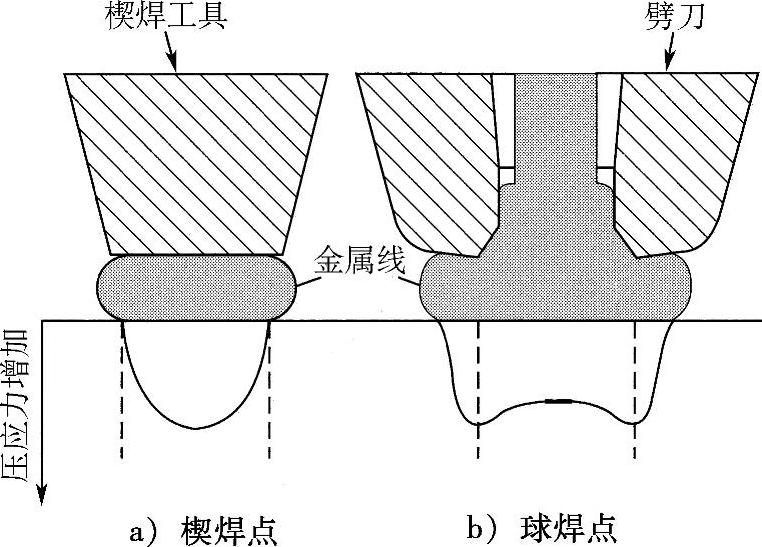

图8.12 焊点界面上正向应力分布示意图

因超声功率增强而发生更多变形。图8.11c、d所示为因超声功率增强而发生更多变形,发生大量滑移且图8.11c中形成可靠连接强度的焊点,图8.11d中在焊点痕迹上出现一定数量的金属线残留。受特殊几何外形键合工具的作用,球焊点与焊盘接触界面上出现最大正应力的位置将出现在劈刀的嘴部,如图8.12所示。在焊点中心区域上的正应力相对较低,因此,该区域的表面磨损也较少。

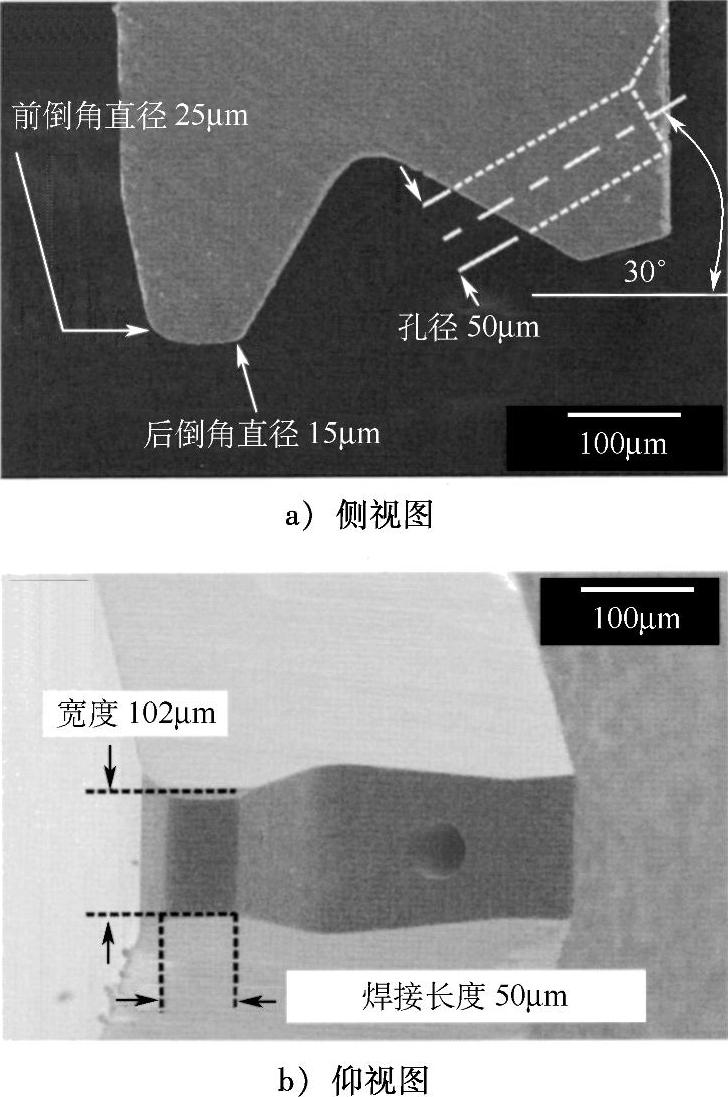

由于只有金属线材料、劈刀材料以及几何外形有所差别,因此一般认为超声楔焊中的表面磨损机制与超声丝球焊类似。文献[26]中对室温下形成的超声Al楔焊点进行了焊点痕迹分析研究,并根据实验研究结果提出了焊点形成模型。图8.13所示为楔焊键合工具的嘴部光学照片。图8.14所示为楔焊点形成过程的演变模型,描述了焊盘表面组织形态的变化规律。图8.14a所示为发生部分磨损和少量连接。图8.14b、c所示为因超声功率增强而发生更多变形并出现大量滑移。图8.14b中形成可靠的楔焊点。图8.14c中在焊点痕迹上出现一定数量的金属线残留。与丝球焊工艺不同,楔焊过程中键合界面上出现最大压应力的位置为焊点中心,因此楔焊点中心区域为主要键合区域。

所有焊点痕迹都具有一个共同点,微滑移都是从界面处较低正应力的位置(如焊点外边缘)开始出现。从式(8.2)可以发现,法向力越大,微滑移所导致的表面磨损越严重。根据式(8.1)以及摩擦法则可知,法向力越大,由微滑移转变为整体滑移所需要的超声能量也越大。

由于没有出现金属熔化现象,因此需要通过一些其他途径来去除界面上的污染物。引线键合过程中,超声振动将导致金属线与基板表面间出现振荡性的切向移动,材料表面将出现磨损,表面污染物也将被去除,表面粗糙的区域还将发生微变形。增加超声功率可增大界面移动幅度,并提高表面污染物清理效果。键合表面越清洁,洁净表面的接触就越紧密,键合效果就越好。

图8.13 楔焊键合工具的嘴部光学照片

图8.14 楔焊点痕迹随超声功率变化过程示意图

(阴影部分表示发生磨损位置,斜线密度代表焊点连接密度)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。