在原型有源对准激光焊工艺中,被放置于金属外壳中优良的同轴封装激光二极管组件由设备一侧的料斗供给。每个组件都包含有一个预先被焊接上金属基板的同轴封装激光二极管,Z向的金属套筒宽松地连接并放置在金属基板上。在另一侧的料斗含有空的X⁃Y金属套筒(即没有金属化的单模光纤)。这个空的X⁃Y金属套筒被拾取并传送到位于机器中心的夹具上,以实现精密的有源对准。带有金属套筒的单模光纤被插入X⁃Y金属套筒中。夹具夹持并确保已插入带有金属套筒单模光纤的X⁃Y金属套筒的定位,以便实现精密有源对准。

传送装置中的激光二极管被自动分度头通过输入轨道送入机械装置内。真空机械手从传送装置上拾取同轴封装激光二极管组件。整个组件,包括装入底部金属基板的同轴激光二极管以及宽松地连接其上的Z向金属套筒,将被插入位于工装卡盘的插座上。用于激光二极管电连接的引线将接触插座的电极,以此为激光二极管提供连续的电流。

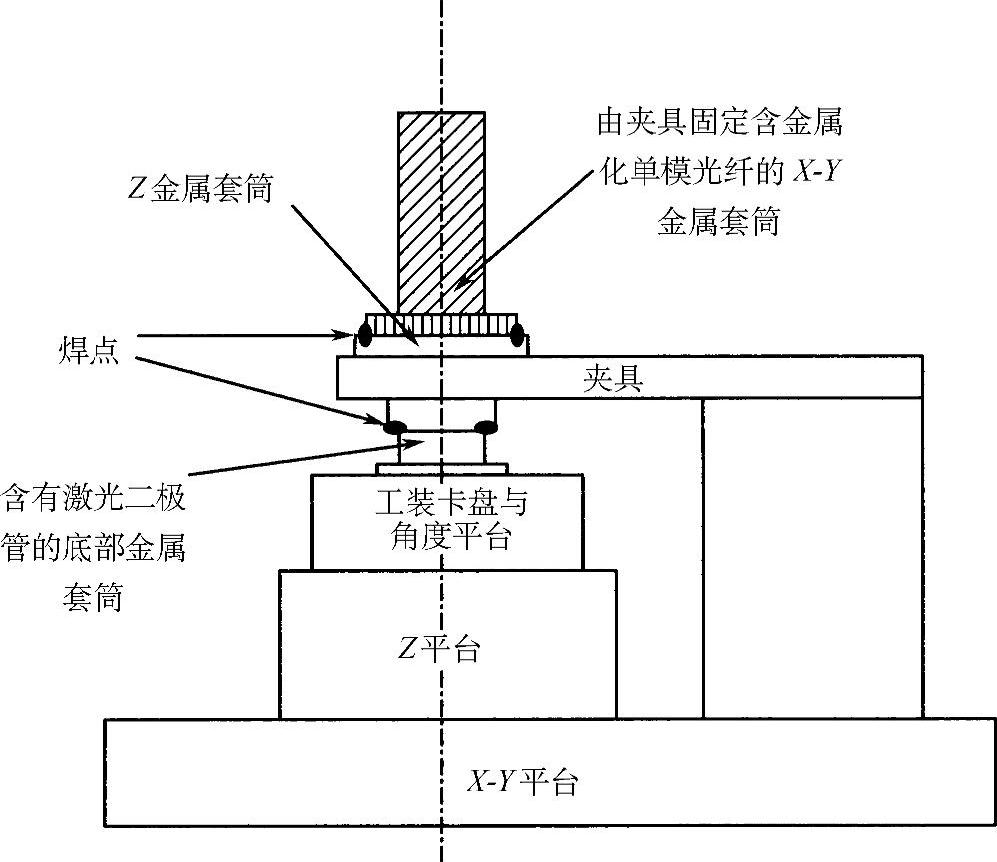

图7.12所示为用于有源对准的运动平台示意图。运动平台包含安装在X⁃Y平台顶部的Z平台和角度平台,其上安装有工装卡盘。当这个激光二极管组件被插入工装卡盘的时候,Z向的金属套筒将被一个直接安装在X⁃Y平台上的夹具夹持。从X⁃Y平台测量出来的Z向金属套筒的高度由这个夹具固定。底部金属套筒与同轴激光二极管一样,将被夹持并锁在位于角度平台和Z平台顶部的工装卡盘上。

Z平台能够上下移动工装卡盘来调整激光二极管沿轴向的位置。角度平台能够将组件转到不同的角度方向。包含同轴激光二极管组件的工装卡盘能够通过Z平台沿Z轴上下移动,通过X⁃Y平台沿X⁃Y轴横向移动。X⁃Y金属套筒由有源对准位置上运动平台顶部的夹具夹持。夹具能够上下移动,将带有套筒的单模光纤及X⁃Y金属套筒组件置于Z向金属套筒的上表面,用以精细有源对准。

通过移动工装卡盘到固定有多模光纤的位置,可以实现横向的粗对准。在这个位置上,多模光纤用来检测由激光二极管发出的光。在X⁃Y平台上含有激光二极管组件的工装卡盘可以扫描多模光纤,用以横向的粗对准。当多模光纤接收到最大的激光强度时,工装卡盘到达对准位置。横向粗对准可以将束腰定位在距离多模光纤光轴中心±20μm范围内。由于Z向金属套筒被安装于X⁃Y平台上由夹具夹持固定,在激光焊接之前,底部的金属套筒可以自由地在Z向金属套筒中滑动。通过Z平台上下移动工装卡盘上的激光二极管组件,可以实现沿轴向的粗对准。激光二极管与多模光纤入光面之间的距离可以作相应地调整。当多模光纤接收到峰值耦合强度时,可以获得底部金属套筒的最佳高度。因此,轴向粗对准将聚焦束腰定位在距离多模光纤入光面±50μm范围内。

图7.12 工装卡盘的有源对准运动平台示意图(https://www.xing528.com)

(角度平台和Z平台位于X⁃Y平台的顶部)

完成粗对准过程后,工装卡盘上的激光二极管组件将通过X⁃Y平台移动到精细对准位置上。当激光二极管组件转到精细对准位置时,可以通过粗对准的结果来判断X⁃Y平台与工装卡盘Z平台高度的位移。在此位置,包含单模光纤的X⁃Y金属套筒会下移,并置于包含Z金属套筒及同轴激光二极管的组件顶部。由粗对准过程得知,在精细对准之前,束腰的位置在单模光纤光轴横向±20μm范围内,在单模光纤端部轴向±50μm范围。

X⁃Y平台位于工作台上,由空气轴承抬起,其运动精度可以达到50nm,其上安装有工装卡盘。有源对准的过程将由X⁃Y平台及Z平台在X、Y和Z方向的协作运动来完成。X⁃Y金属套筒固定于Z金属套筒顶部。Z金属套筒在高度方向上固定,但在横向可以通过X⁃Y平台移动。Z金属套筒内的激光二极管的高度可以通过工装卡盘下的Z平台来调整。有源对准需要反复的程序使激光输出到单模光纤的耦合效率达到最大。如果与之前的对准结果相比,光纤耦合效率结果变化小于3%,则认为对准程序是成功的。

采用功率25W空气冷却脉冲Nd:YAG激光焊机(Miyachi ML-2150A)对不锈钢金属套筒实施激光点焊。激光束通过三根纤芯(0.4mm)的阶越式光纤及三个激光处理头来传送。这些激光处理头彼此成120°夹角安放。激光束指向焊接对象的中心,并且投射线与焊接表面成45°夹角。激光处理头的直径为35mm,光学放大倍数为10∶7,工作距离为87mm。所有的激光处理头都安装在同一套筒内以便同时上下移动。对激光处理头进行排列校准,以便使所有光束聚焦在同一垂直平面并指向焊接对象表面垂直轴的同一中心点。激光焊点在相应的焊接界面接合处形成。每个激光处理头发出的激光脉冲能量误差调节在5%范围之内。

首先,要对Z金属套筒及底部金属套筒进行焊接。用于此接头激光焊的每束激光脉冲的理想能量密度约为0.17MW/mm2。当此处焊接完成后,球透镜到光纤端部的距离就确定下来了。大多数情况下,为了保持最大的光纤耦合效率,可能需要沿横向进行重新有源对准。对X⁃Y金属套筒与Z金属套筒之间施焊之前,要在X⁃Y金属套筒顶部逐渐施加预载将其压向Z金属套筒。需要最小压载荷为2kgf,使得X⁃Y金属套筒底部与Z金属套筒顶部之间产生界面压力(>1.2MPa),以便减小焊后偏移。

安装在同一套筒上的激光处理头会被提高,并且激光束指向X⁃Y金属套筒平面与Z金属套筒之间的界面上。如图7.9所示,各个焊点的位置误差要小于±0.04mm。当激光焊接后,X⁃Y金属套筒与Z金属套筒就会被连接到一起。夹持X⁃Y金属套筒顶部的夹具就会松开并从封装上卸下。封装调节到与中轴成30°夹角的位置,以便实施安全性加固焊接。正常焊接与安全性加固焊接所需要的理想激光脉冲能量密度分别约为0.2MW/cm2和0.3MW/cm2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。