有源对准激光点焊机基本上完成两个主要的组装工艺:①有源对准工艺,以获得激光从激光二极管封装到单模光纤的最大耦合效率;②激光点焊金属套管,以保证有源对准后部件的位置永久固定。需要了解目标封装的组装工艺需求,以便定义有源对准激光点焊机的设计规格。

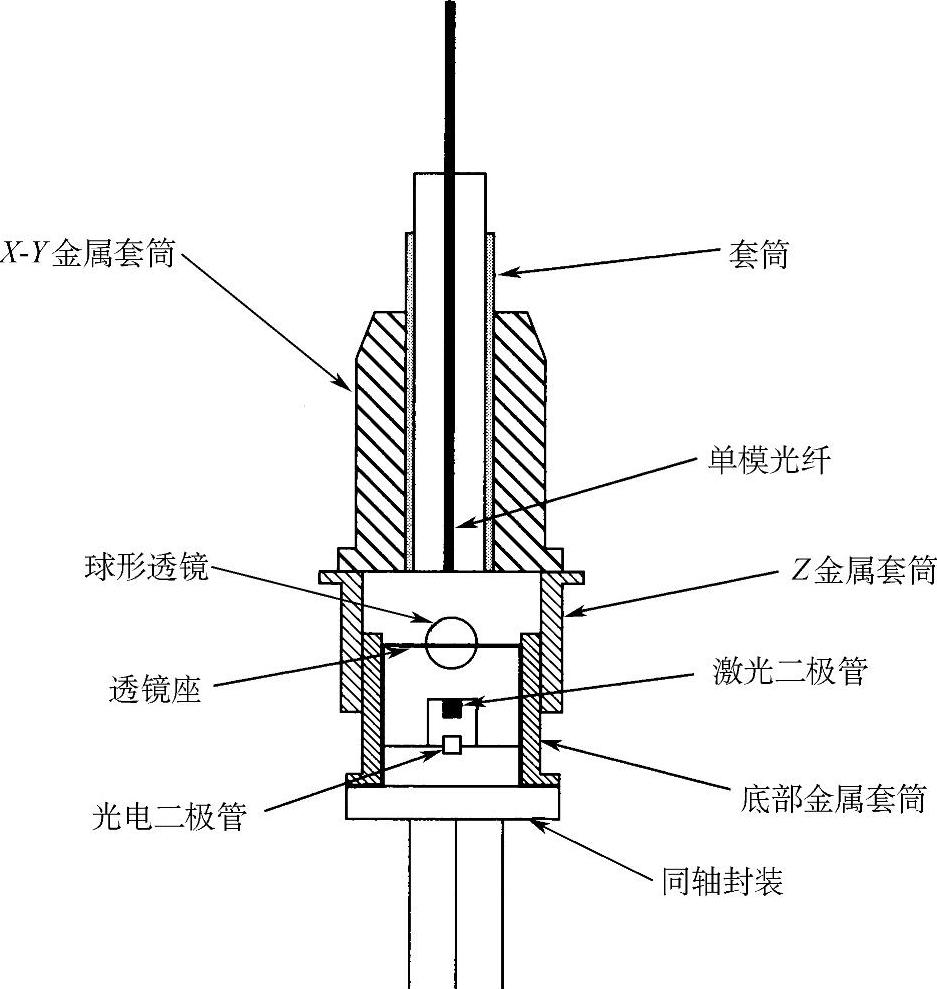

图7.4所示为目标光电子封装中带尾纤的激光二极管同轴封装结构的截面图。它是一个相对低成本的设计,以功率5mW及未冷却的同轴激光二极管作为激光光源[6]。在器件中,激光二极管发出的激光由球形透镜聚焦并与金属管壳中带有金属套管的单模光纤耦合。含有激光二极管的底部组装需要与带有金属套管单模光纤的顶部组装之间进行仔细对准,以便可以从光纤末端得到最大能量的激光。所有封装金属管壳都由AISI304L不锈钢材料制成。这些金属管壳将用激光点焊连接,以保证单模光纤的有源对准,实现最大耦合效率。

图7.4所示的封装结构表明,同轴封装的激光二极管可以在以下描述的最终组装之前插入并焊接在底部的金属套筒上。一个带有朝上凸缘的圆环称为Z金属套筒,从上面插入底部金属套筒中。在它们被焊在一起之前,Z金属套筒可以沿底部金属套筒的圆柱形轴线上下滑动,以实现轴向的有源对准。封于精密金属套管中的单模光纤先被插入X⁃Y金属套筒中,然后被放在Z金属套筒上。可以通过调整X⁃Y金属套筒在Z金属套筒顶面凸缘的横向位移来实现X⁃Y方向上的有源对准。

图7.4 带有尾纤的同轴激光二极管封装结构

有源对准工艺的目的是将激光从激光二极管中导入单模光纤中,并且达到最大光耦合效率。由数值模拟结果可知,这种封装的最大光耦合效率可以达到16%~18%[7]。当单模光纤的端部对准一定位置时,如单模光纤中输入端面激光束传播模式与高斯分布聚焦激光束空间传播模式匹配很好时,可以达到最大光学耦合效率[7]。

1.有源对准的要求

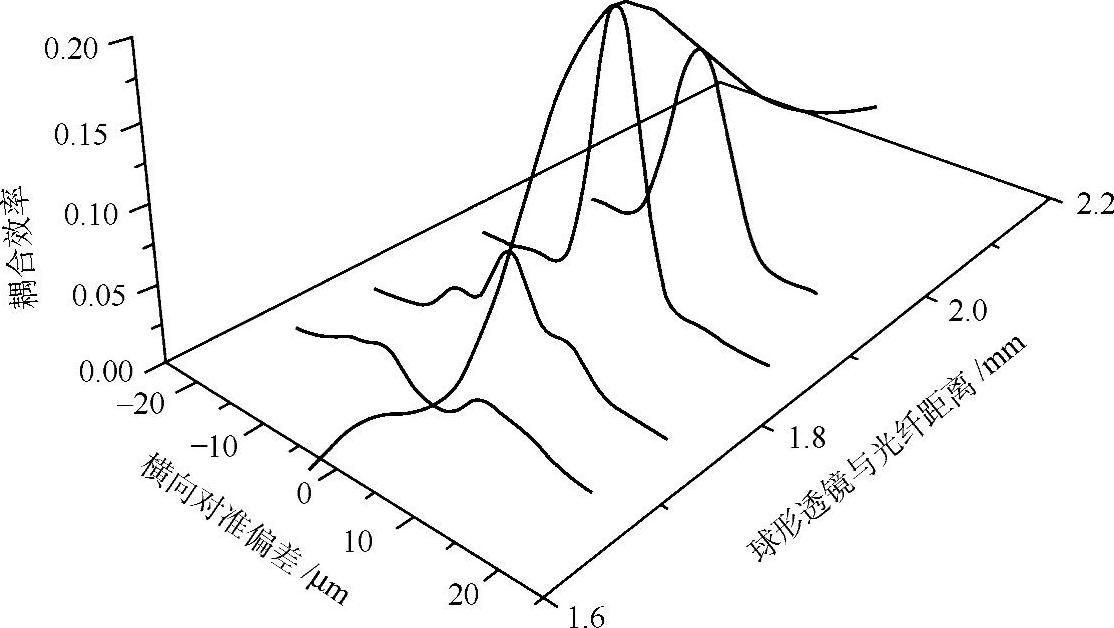

所需要的有源对准精度可以从横向偏移量与光学耦合效率关系图中获得。模拟结果有助于理解有源对准过程中期望得到的耦合效率。图7.5所示为对于给定的光学设计中耦合效率与横向偏差及轴向对准偏差关系的曲线模拟结果,各条耦合效率与横向对准偏差关系曲线中,波峰及波谷的连线基本上沿着激光二极管与球透镜轴向的单模光纤耦合效率曲线分布。模拟曲线中波峰及波谷的连线显示耦合效率沿轴向的变化。

图7.5 给定光学设计中耦合效率与横向对准偏差及轴 向对准偏差关系的曲线模拟结果

结果发现,要保持耦合效率在95%以上,横向对准偏差应该在±1μm之间[7]。这就意味着横向对准步长要小于0.1μm。另一方面,耦合效率在95%以上时,所要求的轴向对准偏差要在峰值的左右30μm之间。因此,轴向对准步长应小于1μm。对准平台上用于给定器件有源对准运动控制的编码器精度在X/Y轴方向上达到50nm,而在Z轴方向上达到0.2μm是必要的。

考虑到同轴封装管帽内球形透镜与激光二极管之间对准,以及同轴封装管帽与金属套筒放置一致性,并且考虑到组件插入套筒的可重复性,所估计沿X/Y轴方向的横向对准搜索范围要在±200μm之间,沿Z轴向对准搜索范围在±150μm之间。即使轴向对准已经在其峰值范围内,对于有源对准来说,在搜索窗口范围为,400μm×400μm进行步长,只有50nm的横向对准也是很耗时的。光纤端部在400μm×400μm搜索范围内定位于±1μm达到耦合峰值的几率只有百万分之25。

需要智能搜索算法与程序来减少搜索峰值的时间,因此,在精细有源对准程序运行之前要运行粗对准程序,以减少对准过程所需要的时间。粗对准的目的:①定位激光束的聚焦斑点;②定位激光二极管,使聚焦斑点在单模光纤端部的横向±20μm,轴向±50μm范围内。后续的精细有源对准可以在相对小的搜索范围内完成。这种两步对准程序可以将对准总时间减少30s~2min[8]。

定位激光束聚焦斑点的新方法可以通过引入尺寸约50μm多模光纤作为光学探针来探测粗对准平台上的激光[9]。多模光纤的数值孔径(NA)在0.2~0.3之间,远大于单模光纤的0.1,因为单模光纤纤芯尺寸约为10μm。由于较大的数值孔径,多模光纤的光接收角也较大,因此,搜索激光斑点可以采用较大的步长。

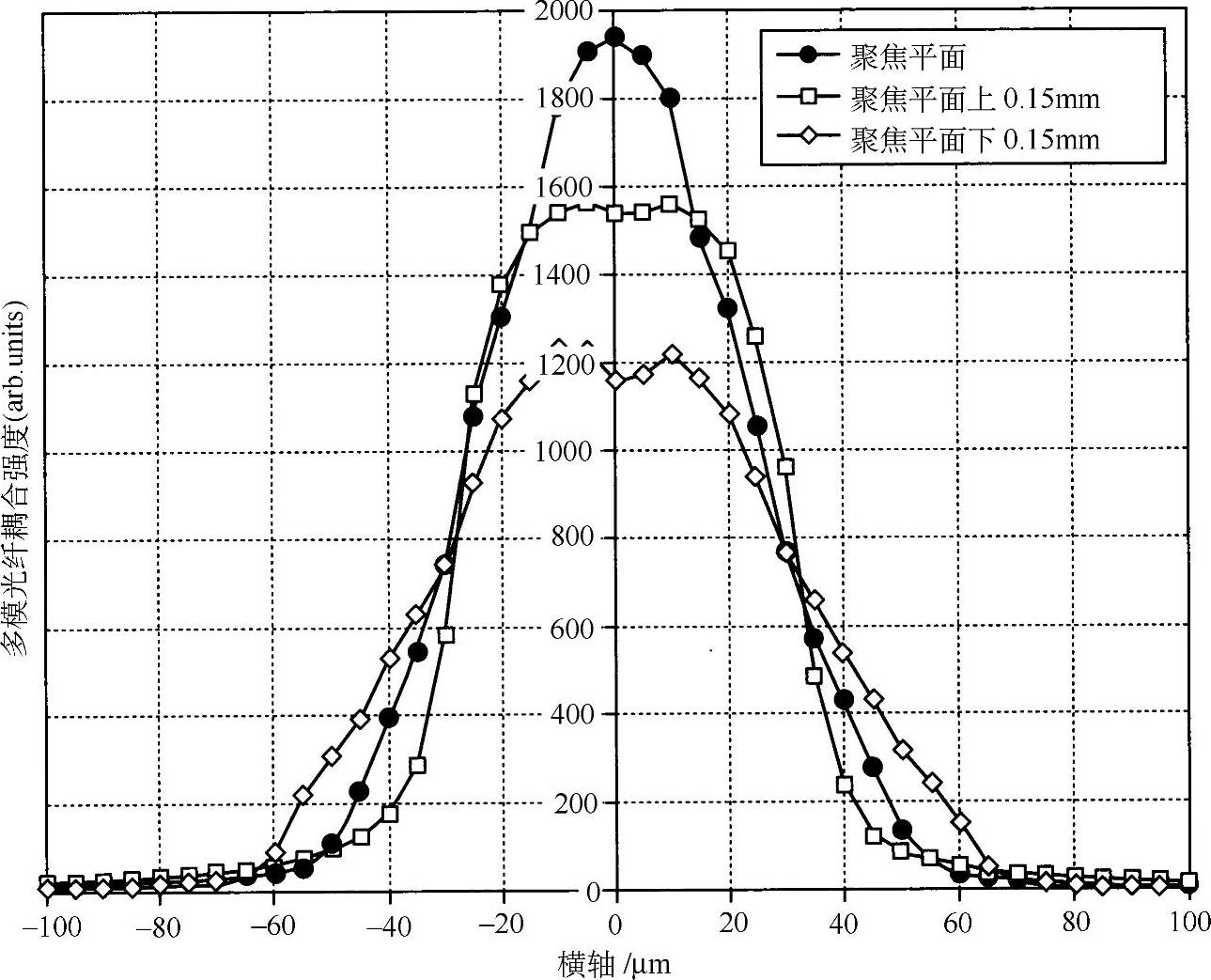

图7.6所示为激光束在距离焦点不同距离的多模光纤激光束耦合强度。曲线表明多模光纤在距离聚焦平面上面和下面各0.15mm处,扫描所得的不同峰值特征。粗对准可以在轴向±50μm范围内分辨出峰值。由于多模光纤的光学分辨率要低于单模光纤,激光束横向扫描多模光纤所探测的激光斑点宽度会大一些。图7.6所示多模光纤在聚焦平面上探测到的激光斑点束宽大约在±30μm范围内。因此,横向粗对准需要定位的峰值在±20μm范围内。

图7.6 激光二极管横向扫描多模光纤时,激光束到多模光纤的耦合强度

(连接实心圆点标记的曲线是在聚焦平面包括束腰位置的扫描数据;连接空心正方形标记的曲线是聚焦平面上0.15mm处扫描的数据;连接空心菱形标记的曲线是在聚焦平面下方0.15mm处扫描的数据)

完成粗对准程序后,包含激光二极管的组装将移向带套管的单模光纤执行精细对准。粗对准程序激光斑点定位范围是距单模光纤光轴横向±20μm范围内,距单模光纤端部轴向±50μm范围内。精细有源对准程序可以在X⁃Y及Z轴的定位平台上进行。此时精细对准搜索窗口减小到横向±20μm、轴向±50μm范围内。

为定位激光束峰值耦合强度,需要重复多次有源对准程序。每次重复都包括以下步骤:①搜索横向峰值;②通过X⁃Y平台将激光二极管移动到新的位置,以获得最大耦合效率;③在Z平台上上下移动激光二极管,搜索在轴向的峰值耦合强度;④将激光二极管定位在新的位置,此时获得最大光耦合效率。重复该程序,直到获得的最大光耦合强度与前一次相比误差小于3%为止。

2.激光点焊的要求

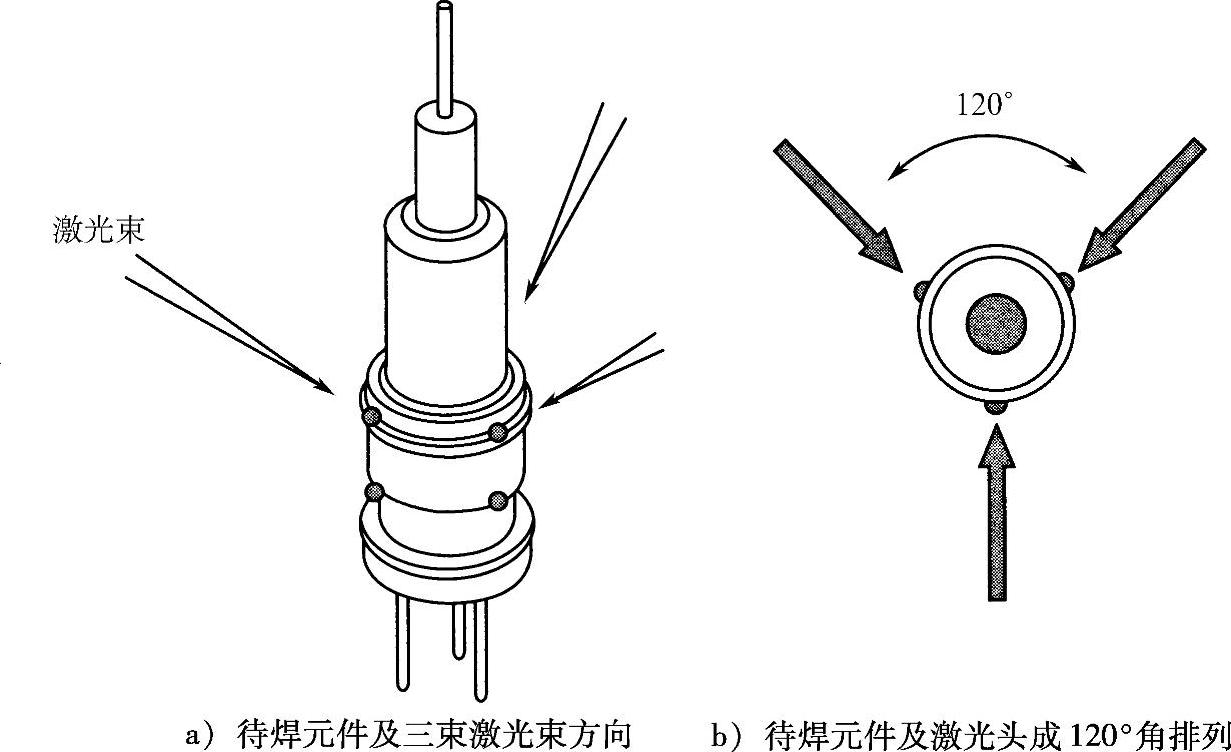

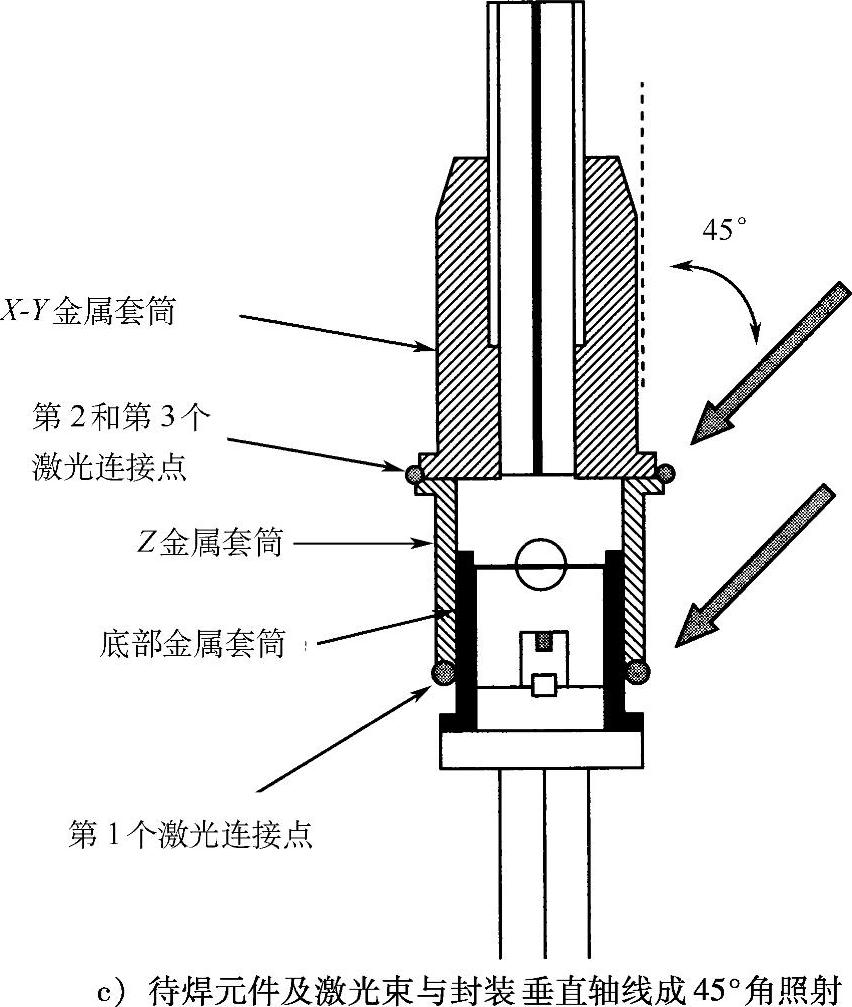

激光点焊是光电子封装中所采用的连接元器件的普遍技术[10]。待焊元件与激光束方向的正轴测图如图7.7a所示。三个激光头安装在同一台面上,相互成120°夹角排列,如图7.7b所示。激光头的出光点向内指向同一中心点并与垂直轴成45°夹角。三个激光焊点在不同的位置(成120°夹角)发射出激光在金属套筒的圆周上形成焊点。目标表面上焊点形状是椭圆形的,因为激光束出光面与轴向成45°夹角。

图7.7c显示了焊接元件的横截面,目标界面的位置以及激光焊接的顺序。激光束对准时,三束激光同时聚焦在焊接面上并指向同一圆环。激光焊接需要两处接合点,一个是底部金属套筒与Z金属套筒之间,另一个是X⁃Y金属套筒与Z金属套筒之间。

激光焊接顺序十分重要,因为激光点焊后会有焊后偏移(PWS)发生[11-13]。焊后偏移会改变焊件之间的相对位置,从而降低有源对准过程的最大耦合效率。第1个激光焊点将在底部金属套筒与Z金属套筒接合处形成,由于对该光路的搭建,耦合效率沿轴向的焊后偏移不是那么敏感。第2和第3个焊点将在X⁃Y金属套筒与Z金属套筒接合处形成。

这个封装产品的组装成品率很大程度上取决于接合处的焊后偏移量。第3个焊点作为安全焊点,用以加强界面的接合强度。安全焊点在与第2个焊点成30°角的位置完成,可以通过将封装壳体绕其垂直轴线旋转30°角得到。

(https://www.xing528.com)

(https://www.xing528.com)

图7.7 激光点焊

图7.7 激光点焊(续)

(激光焊接顺序及其目标焊接界面也在图中显示)

三束等能量的激光脉冲成120°角分布,脉冲的特征宽度为10ms,其中有0.5ms的上升区、9ms的保持区和0.5ms的下降区。激光束传播并聚焦在底面金属套筒与X⁃Y金属套筒的接合处。激光点焊实验表明,施加在Z金属套筒与底面金属套筒之间激光焊点的最佳能量密度约为0.16~0.19MW/cm2。当能量密度为0.17MW/cm2时,焊接接头的强度为32kgf。

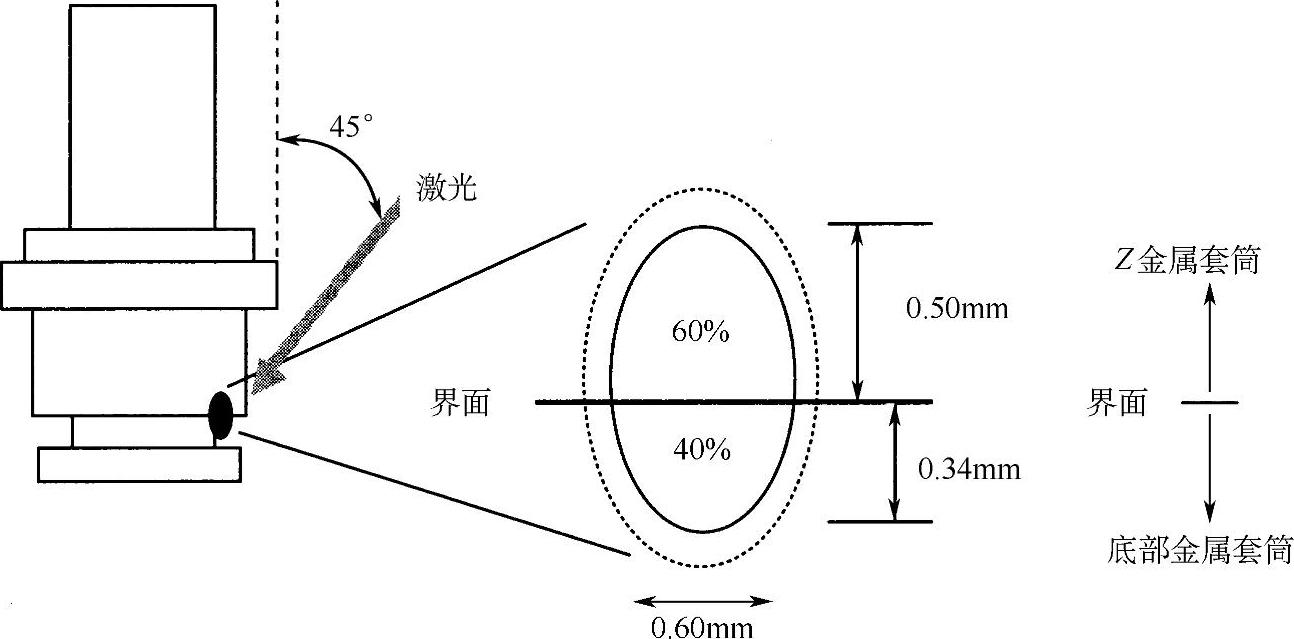

图7.8显示了目标接合处表面激光斑点的能量分布、位置及尺寸的建议值。每束激光脉冲的能量峰值约为0.73kW,椭圆形激光斑点的尺寸为0.6mm×0.84mm。用于搭接角接头焊接的激光斑点的位置为:60%的斑点投影在Z金属套筒基底边缘,40%投影在底部金属基底侧壁上。

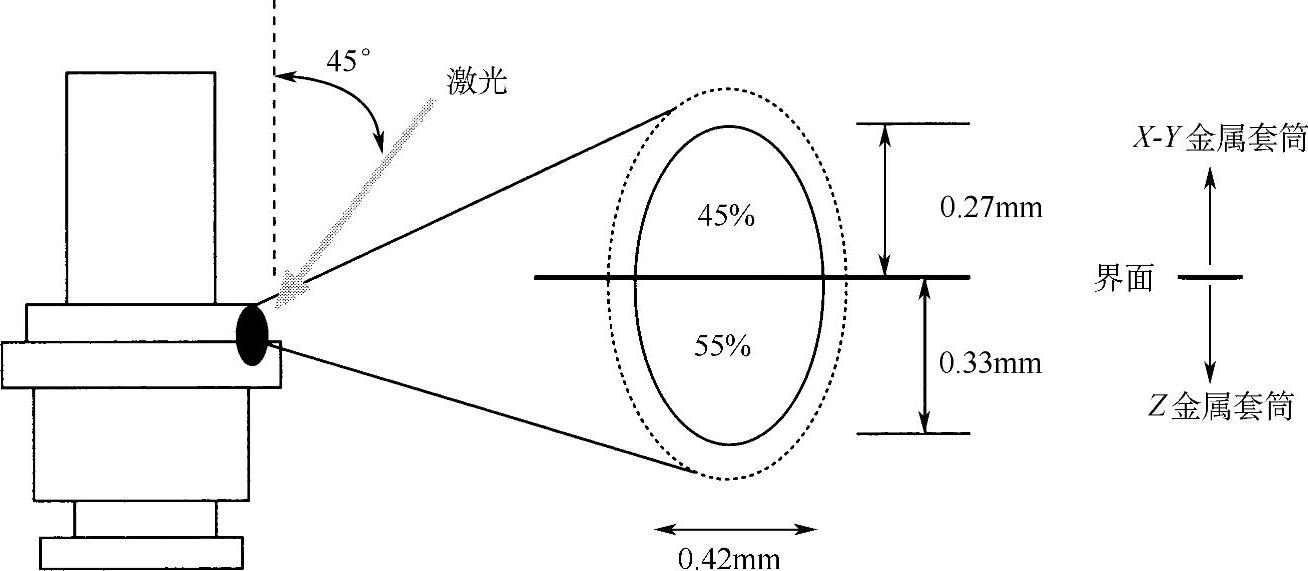

对于第二束激光,3个激光点均匀排列对X⁃Y套筒的金属凸缘与Z金属套筒上表面之间的接合处进行照射。靶表面每束激光脉冲的能量密度在0.2~0.3MW/cm2之间。典型的脉冲宽度是8ms,其中包括0.5ms的上升区、7ms的保持区和0.5ms的下降区。每个脉冲的最高能量为0.4kW。X⁃Y金属套筒与Z金属套筒之间的焊点是搭接角焊。焊接X⁃Y金属套筒与Z金属套筒之间目标表面激光焊点的位置、能量分布及尺寸的建议值如图7.9所示。

用于角接头焊接的激光斑点是椭圆形的,短轴为0.42mm,长轴为0.6mm。椭圆激光斑点的位置是:45%投影于X⁃Y金属套筒凸缘上,55%投影在Z金属套筒的上表面。

焊点的熔深及剪切断裂载荷都随激光脉冲的能量密度增加而增加。然而,焊接处激光的能量密度需要优化。激光能量太低将导致焊点强度较弱,如果激光能量太高,如大于0.4MW/cm2,在快速凝固的过程中焊点中会产生孔洞。另外,在焊接的过程中,采用较小的激光脉冲能量会更有益于减小激光焊接引起的焊后偏移。为了增强结构的强度,可以采用额外的能量更高的激光焊点来加固。这个加固焊点可以位于与先前焊点成30°夹角的位置。如果接合处先用能量密度为0.2MW/cm2的激光脉冲施焊,再在与其成30°夹角的位置用能量密度为0.3MW/cm2的激光脉冲加固焊接,则焊点的剪切断裂载荷可以达到28kgf以上。

图7.8 焊接Z金属套筒及底部金属套筒为目标表面时,激光斑点的能量分布、位置及尺寸的建议值

图7.9 焊接X⁃Y金属套筒与Z金属套筒目标表面时,激光斑点的能量分布、位置及尺寸的建议值

3.焊后偏移(PWS)

需要精确的有源对准将激光二极管发射的激光束耦合到单模光纤中。微小的物理尺寸变化将导致耦合效率下降。由于激光焊接后会出现焊后偏移,因此在焊接完Z轴方向金属套筒与底部金属套筒后,需要再次进行横向有源对准。

由于焊后偏移导致的轴向偏移所造成的光学耦合效率的降低没有横向偏移明显,因此,这个接头最先被焊接。

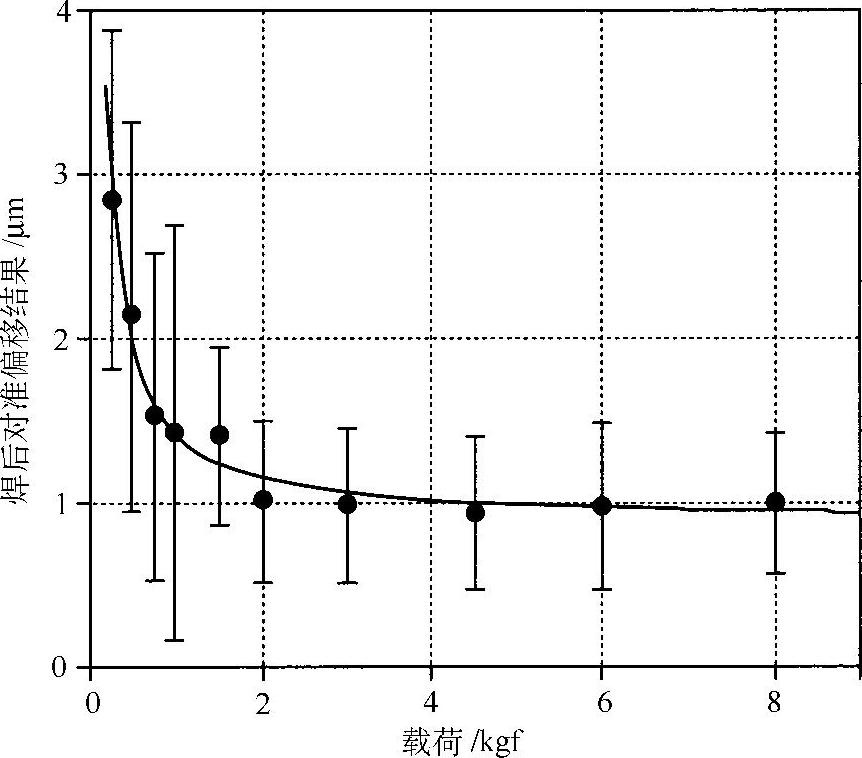

为减少焊接X⁃Y轴方向金属套筒以及Z轴方向的金属套筒焊后偏移量,在激光焊的过程中,在X⁃Y轴方向金属套筒面上施加预载荷,对Z轴方向的偏移进行控制。在连接界面处的高压,使激光点焊之后焊料凝固过程中产生的焊后移位减少。图7.10显示了在Z轴方向金属套筒向X⁃Y轴方向金属套筒施加不同预加载荷相对应的焊后偏移[11]。由此看出,需要附加至少2kgf(相当于表面受1.2MPa的压力)的预加载荷才可以避免焊后偏移过大。另外一种可供选用的能够将焊后偏移量的负面影响降到最低的方法是所谓的“激光锤击工艺”[14]。但是,这种工艺可能会非常耗时。如果激光点焊的焊点偏离正常位置,也有可能引起焊后偏移过大。

图7.10 激光焊接过程中,焊后偏移量测量值与施加在Z轴 方向金属套筒顶部的X⁃Y轴方向金属套筒的压力载荷

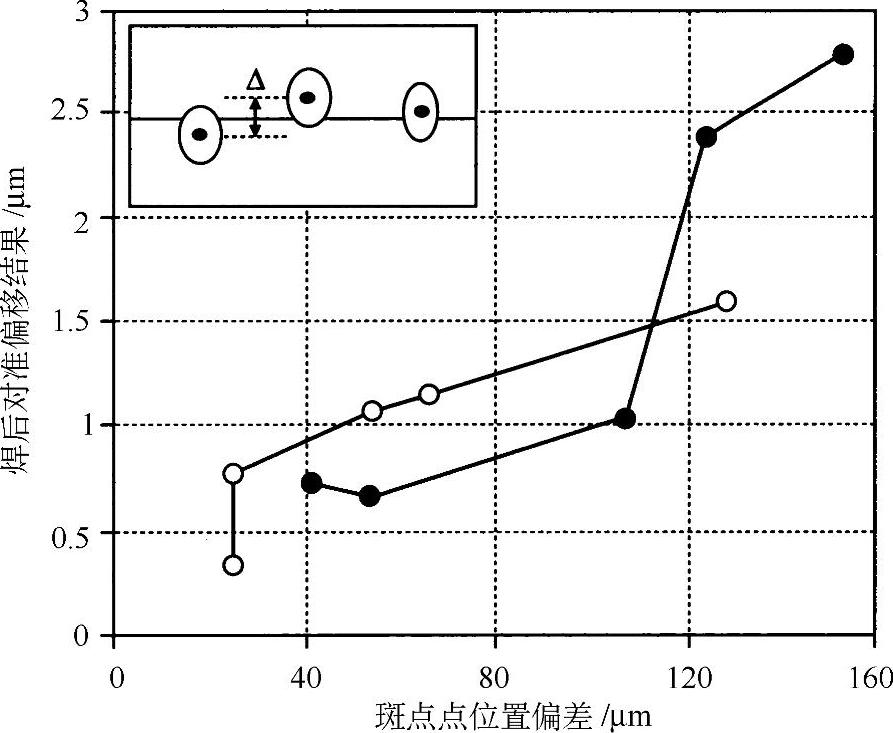

图7.11所示为所测焊后偏移量随激光斑点位置偏差的变化。图7.11中小插图解释了斑点位置偏差的含义,是在被焊工件表面两个处于极限位置的斑点位置差。经过实心点的线表示在约为0.8kgf(相当于0.48MPa的压力)的作用下,不同斑点位置偏差对焊后偏移量的影响。连接空心点的线表示在约为3kgf(相当于1.8MPa的压力)预加载荷作用下所得到的数据。由图7.11可知,焊后偏移量随斑点最大间距的增加而增加。

我们期望能够确保激光焊头有良好的对准能力,并且使激光斑点最大位置差小于80μm。要保证焊后偏移量在1μm以内,首先要施加大于2kgf的预加载荷,并且在焊接部件之间的界面压力大于1.2MPa,另外,激光斑点与正确位置偏移量在±40μm范围内。

图7.11 激光焊接过程中,在施加于X⁃Y套筒上压力载荷为0.8kgf (实心圆标记)和3kgf(空心圆标记)时,焊后偏移测量值与激光斑点位置偏差的关系

(激光斑点的位置偏差是图中小插图所示的两个极限斑点位置的距离差)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。