自动丝球焊机都采用机器视觉系统来识别芯片和基板的位置。由机器视觉识别系统所组成的对准系统,其位置识别精度为2μm或者更好(在3σ左右水平)。机器视觉系统的另一个用途就是识别和校准焊点在焊盘上的位置。在焊完一批焊点、进行下一批焊点焊接之前,机器将再次进行位置识别,如有必要将进行位置校正。这一方法可有效提高焊点位置精度,但会影响生产效率。

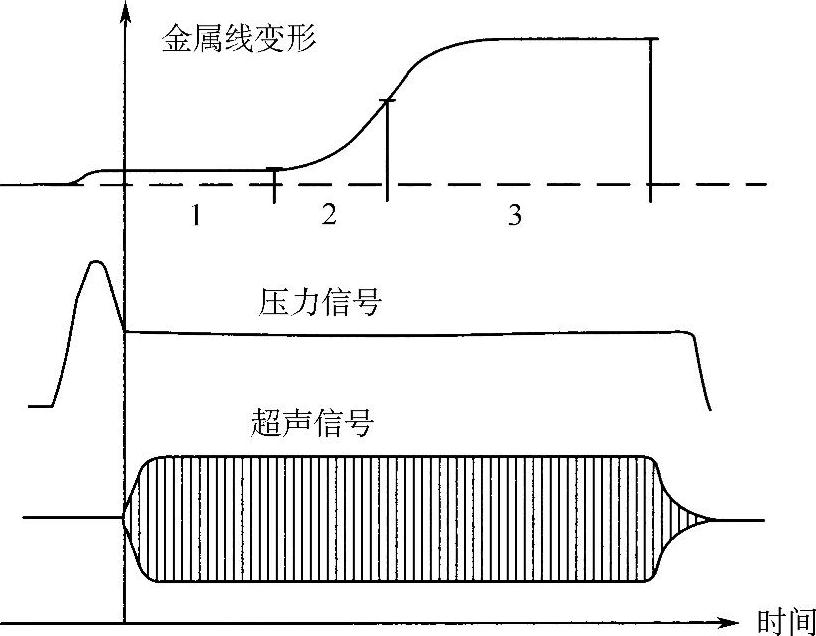

图6.4 丝楔焊过程中金属丝变形量、压力以及超声信号

(数字1~3表示楔焊过程中的3个阶段:清洁、连接以及尾丝形成[27])

(https://www.xing528.com)

(https://www.xing528.com)

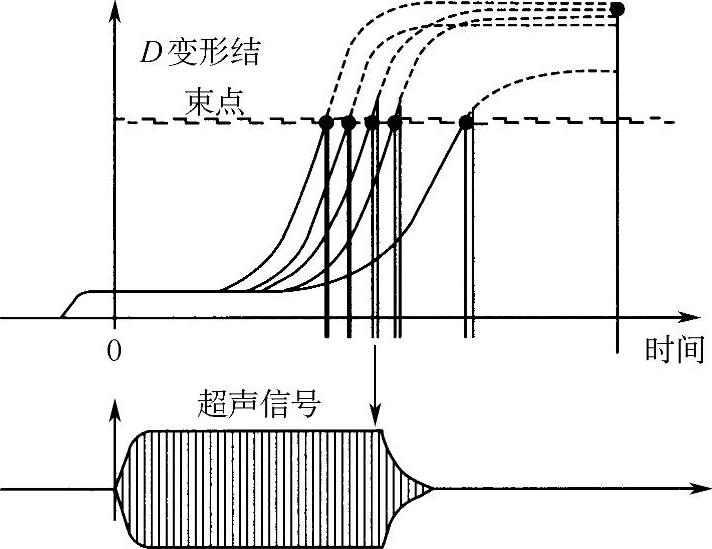

图6.5 焊点变形过程结束点以及超声施加终止点

对金属线在焊接过程中的变形过程进行在线监测可有效提高成品率。这种方法的假设前提是焊点形成质量与超声振动所导致的塑性变形程度有直接联系。其中一个例子是利用焊头的Z向位置信号,同时调制超声产生器的超声信号。这些信号和键合力信号如图6.4所示。焊头在Z方向上的位置变化信号在某些情况下可以由变幅杆上的近效位置传感器提供[25,26]。图6.5中定义了生产过程中焊点变形过程结束点的检测机制。采用变形控制方法可提高球焊点外形的一致性,对稳定压力参数作用下的楔焊[27]变形过程进行控制还能显著降低楔焊点拉伸强度的不稳定性。如果不这样控制,金属线产生相同变形程度的焊点拉伸强度将不一致[28],这种过程控制方法已经应用到了现代丝球焊机上。

随着焊点强度的上升,焊头振幅将不断衰减,因此,研究人员采用多普勒激光干涉仪对楔焊机焊头顶端的振幅衰减进行在线监测以获得金属丝发生变形时的特征信息[29]。然而到目前为止,这种方法还没有应用到工业生产中。随着振幅的衰减,焊点与焊接工具之间的摩擦力不断增大,因此,采用这种方法可以测量焊接过程中焊点与焊盘之间的实际摩擦力。从文献[30]中可以发现,当焊接力稳定时,摩擦力与焊点结合强度直接联系。对于一个专门的换能器系统,只要压电传感器在换能器上安装的位置合适,就可对焊接过程中的振幅衰减进行实时监测[31,32]。

直接测量焊点剪切力的在线监测方法类似于标准的剪切力测试,在焊接过程完成后的瞬间,焊头进行一个水平方向上的移动,将已完成的焊点从焊盘上剪切开[33-36]。测试过程中,劈刀毛细管的前端会一直保留着剪切下来的焊球。剪切动作发生的过程中,我们可以获得电动机控制电路板上的电动力,并将其记录到键合机的控制电脑中。剪切过程结束后,焊头返回到原先焊点位置上,将剪切后的焊点重新焊接,然后继续焊接下一个焊点。如果将这种方法应用到实际生产中,即使只对一小部分的焊点进行测试,也会降低生产效率。然而,在键合力恒定的情况下,这种剪切力在线监测方法有助于提高焊点质量,并可用来检测焊接材料的质量变化[33]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。