1.SSRSW和LSRSW的对比研究

由于板材的厚度较小以及所采用的特殊工艺参数,SSRSW相对于LSRSW有很多不同。这里采用有限元方法来研究SSRSW和LSRSW过程的不同[34],并分析了不同的主要原因。

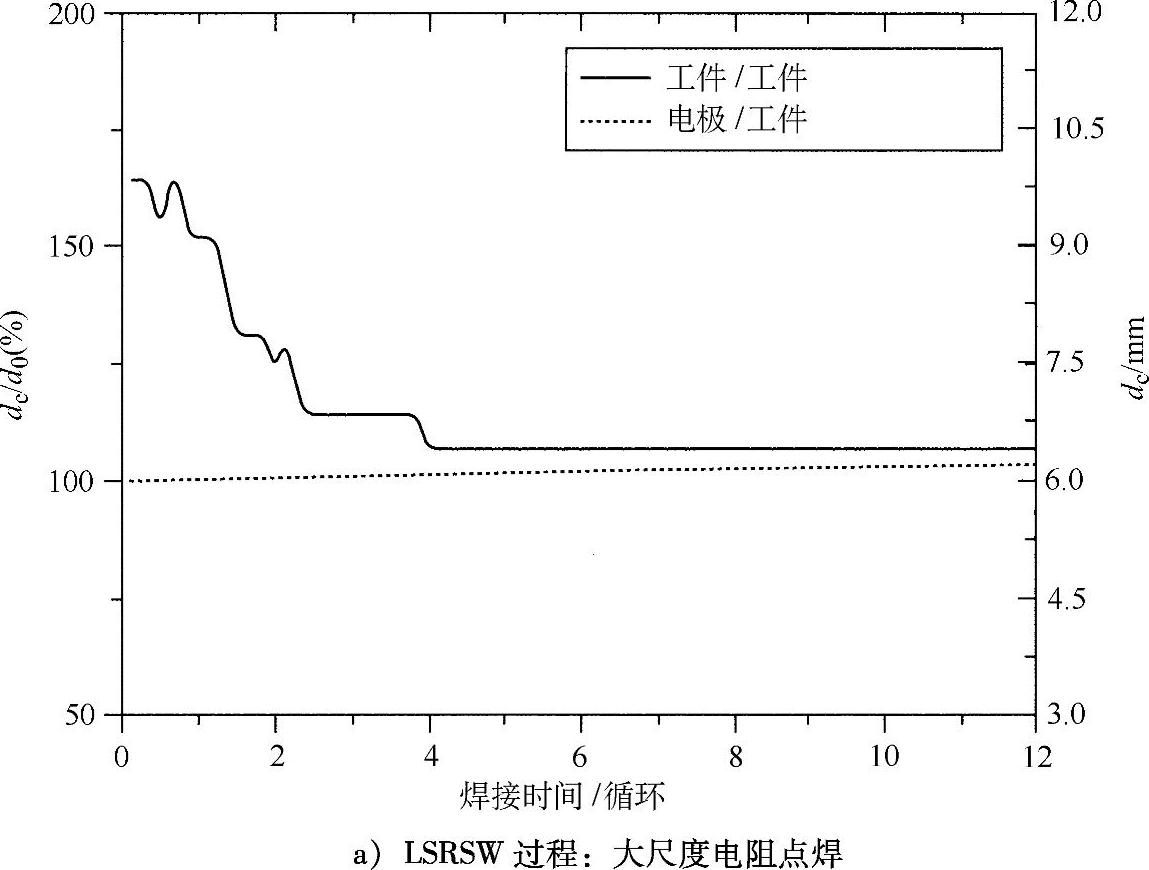

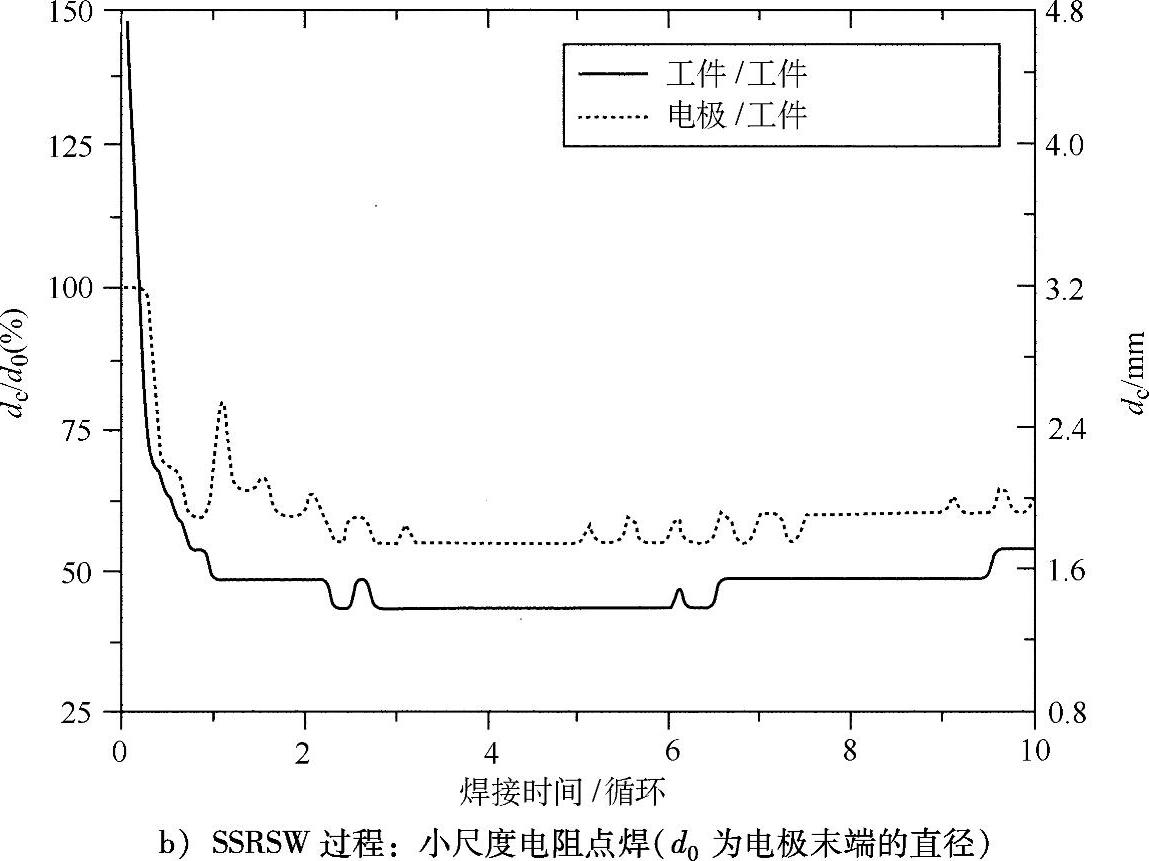

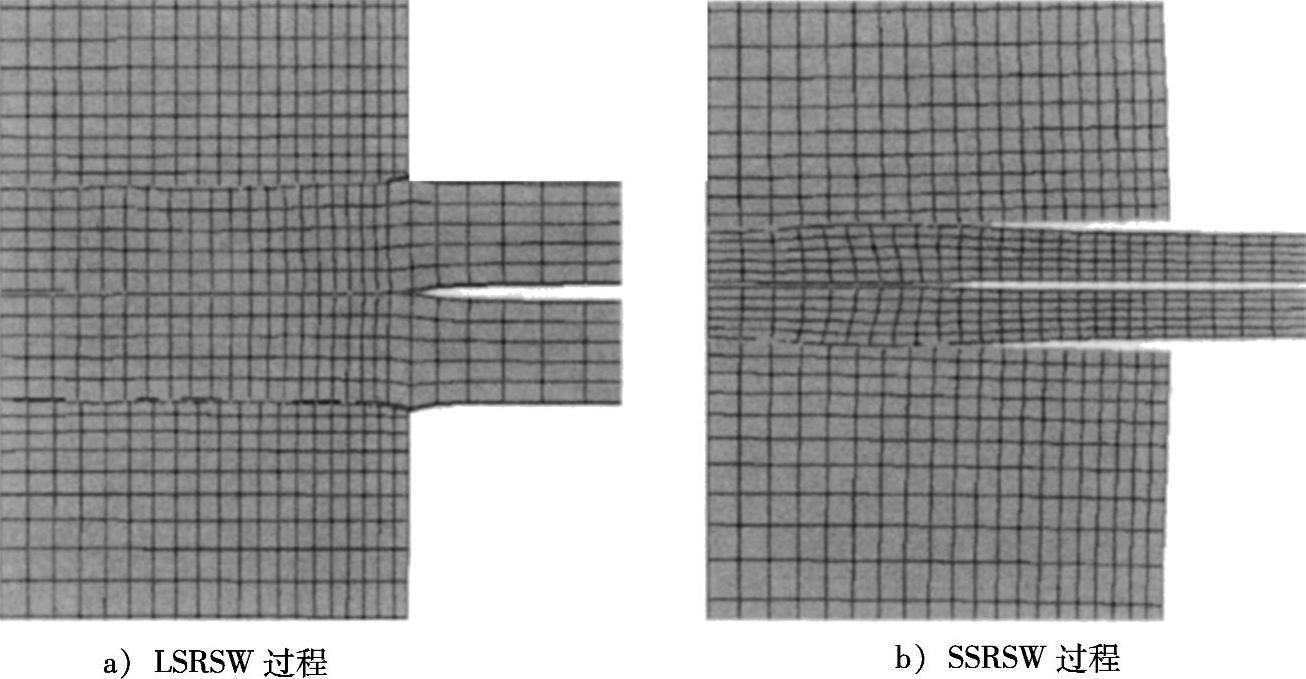

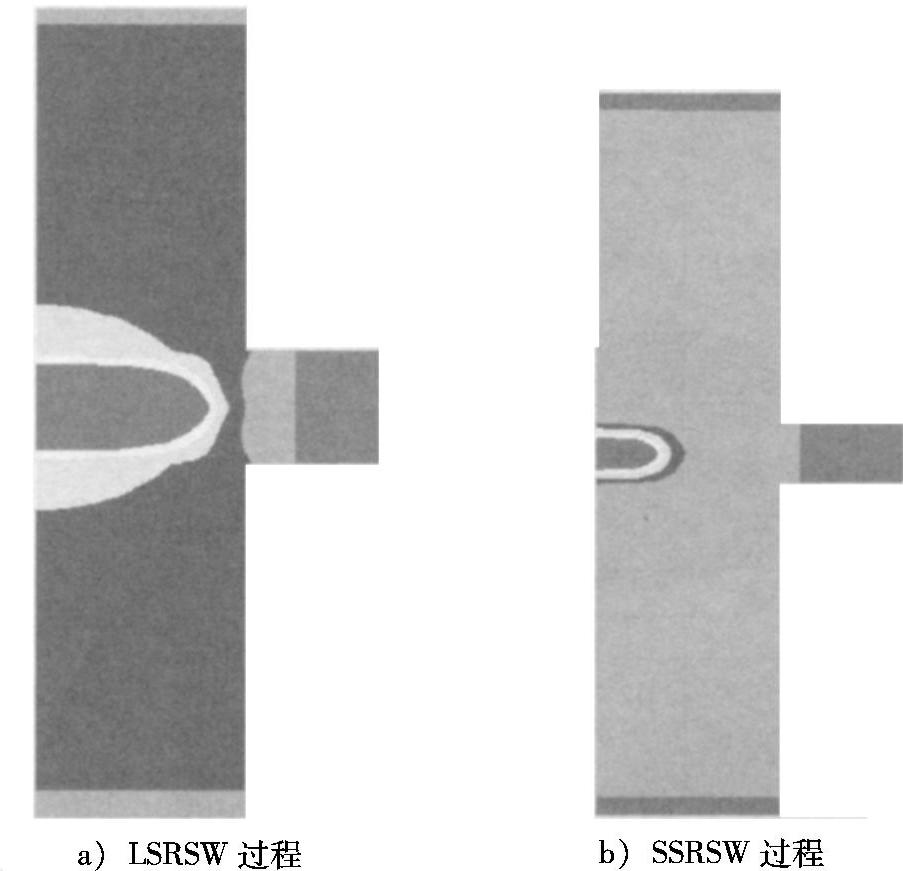

图5.14表示为表5.5所列条件下SSRSW和LSRSW中工件/工件界面以及电极/工件接触半径的变化。可以发现,LSRSW过程中,工件/工件以及电极/工件界面的接触直径与电极尖端直径差不多。而SSRSW过程,二者的直径则比电极尖端的半径小得多。LSRSW和SSRSW过程接触半径的差异可以从图5.15所示的变形电极/工件图上明显看出。

图5.14 工件/工件界面以及电极/工件界面归一化的接触直径

图5.14 工件/工件界面以及电极/工件界面归一化的接触直径(续)

图5.15 变形的电极/工件

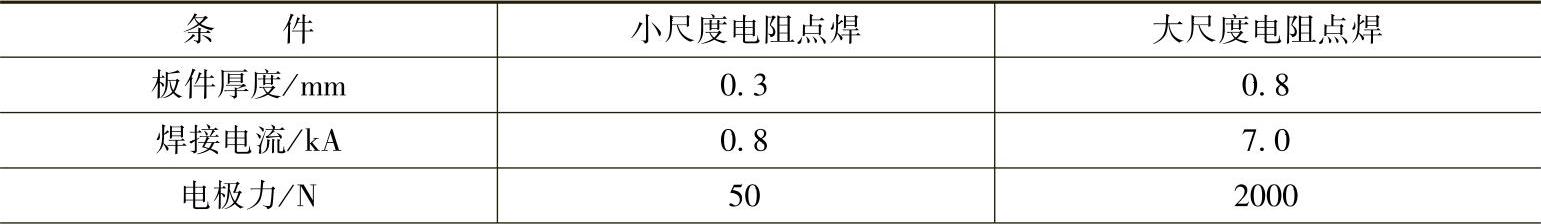

表5.5 小尺度和大尺度电阻点焊的焊接条件

(续)

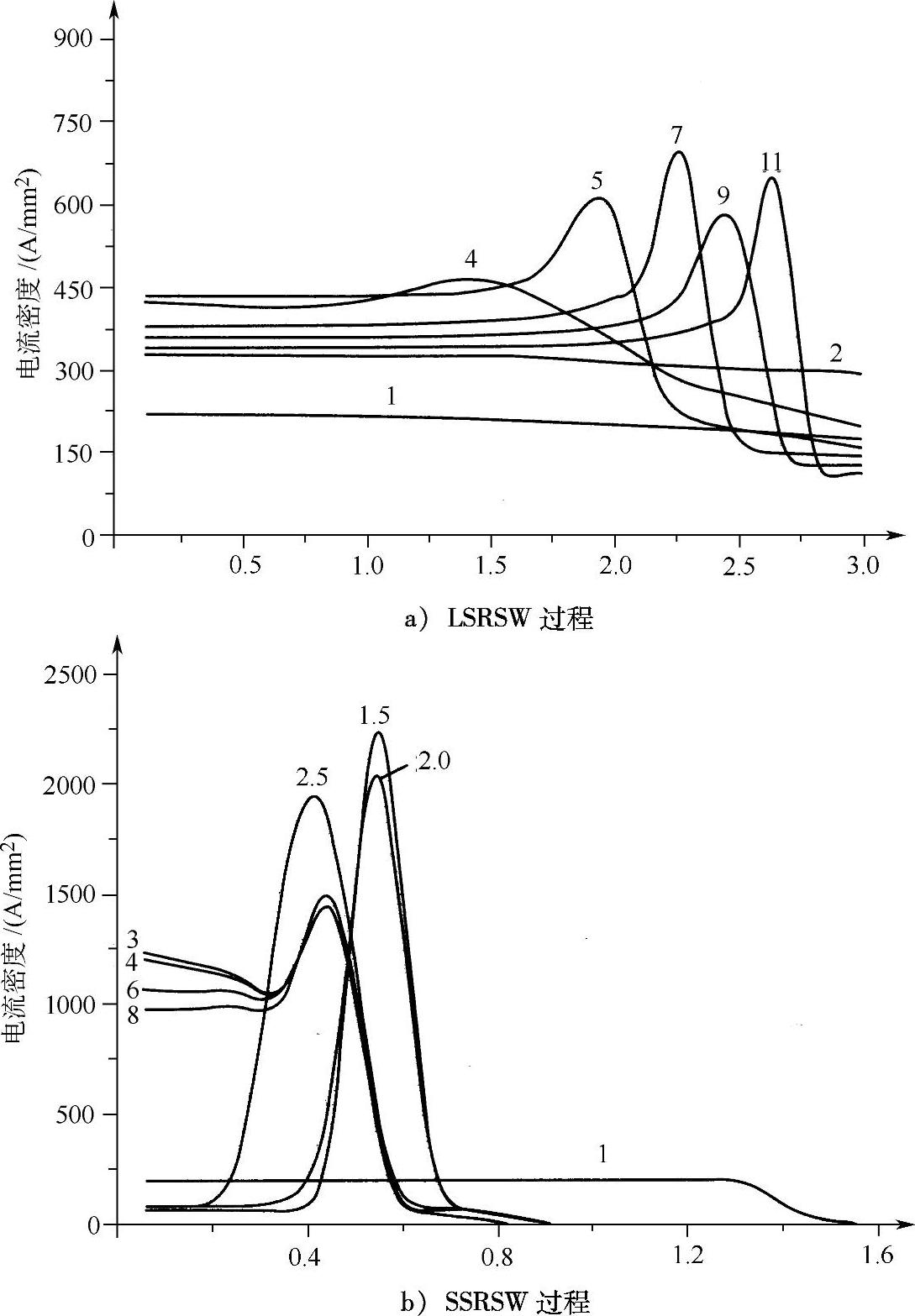

图5.16 不同焊接时间工件/工件界面电流密度的分布(60Hz)(https://www.xing528.com)

接触直径的变化影响焊接电流的大小及分布。SSRSW和LSRSW过程中,不同焊接时间工件/工件界面电流密度的分布如图5.16所示。SSRSW和LSRSW过程中初始电流密度分布均匀。熔核形成后,电流密度将集中在熔核区域。尽管名义上SSRSW的电流密度小于LSRSW过程,但由于SSRSW过程中接触面积减小很多,SSRSW过程的电流密度明显高于LSRSW。

图5.17所以为预测的LSRSW和SSRSW过程的熔核形状及尺寸。很明显,LSRSW过程中熔核的直径接近电极尖端直径,而SSRSW过程中熔核的直径仅为SSRSW过程的30%。SSRSW和LSRSW在其他方面的差异主要是由二者过程中的电极力差异造成的。

图5.17 计算得到的LSRSW过程和SSRSW过程的熔核形态及尺寸

2.电极力对SSRSW过程的影响

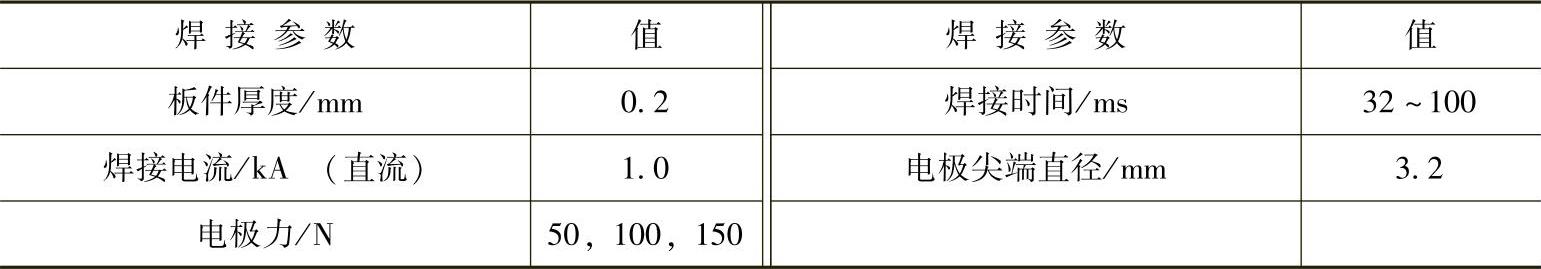

电极力是决定SSRSW过程焊接质量的一个关键参数。文献[35]通过数值方法研究了电极力对SSRSW过程的影响。其焊接参数细节如表5.6所示。

表5.6 研究电极力影响时采用的焊接参数

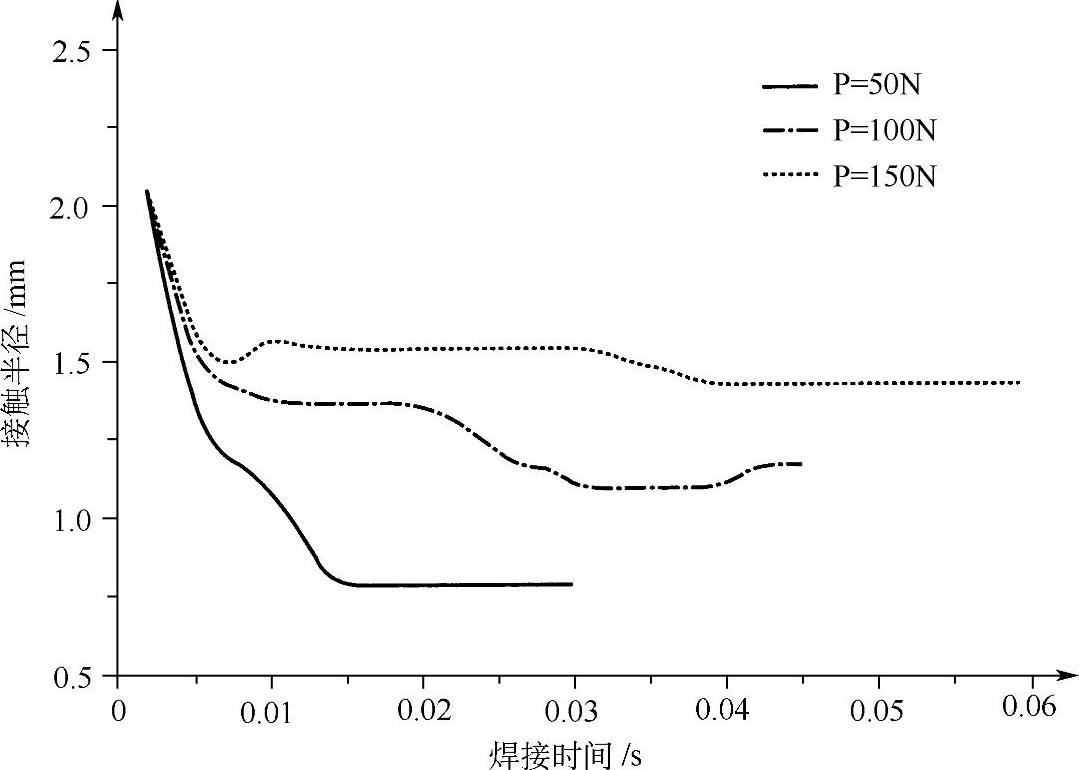

图5.18为不同电极力作用下工件/工件界面接触半径的变化,尽管变化趋势相似,但不同的电极力下最小接触半径差异较大。50N的电极压力作用下的最小接触半径约为电极半径的50%,而150N的电极力作用下的最小接触半径约为电极半径的85%。很明显,实际接触面积随着电极力的增加而增加。

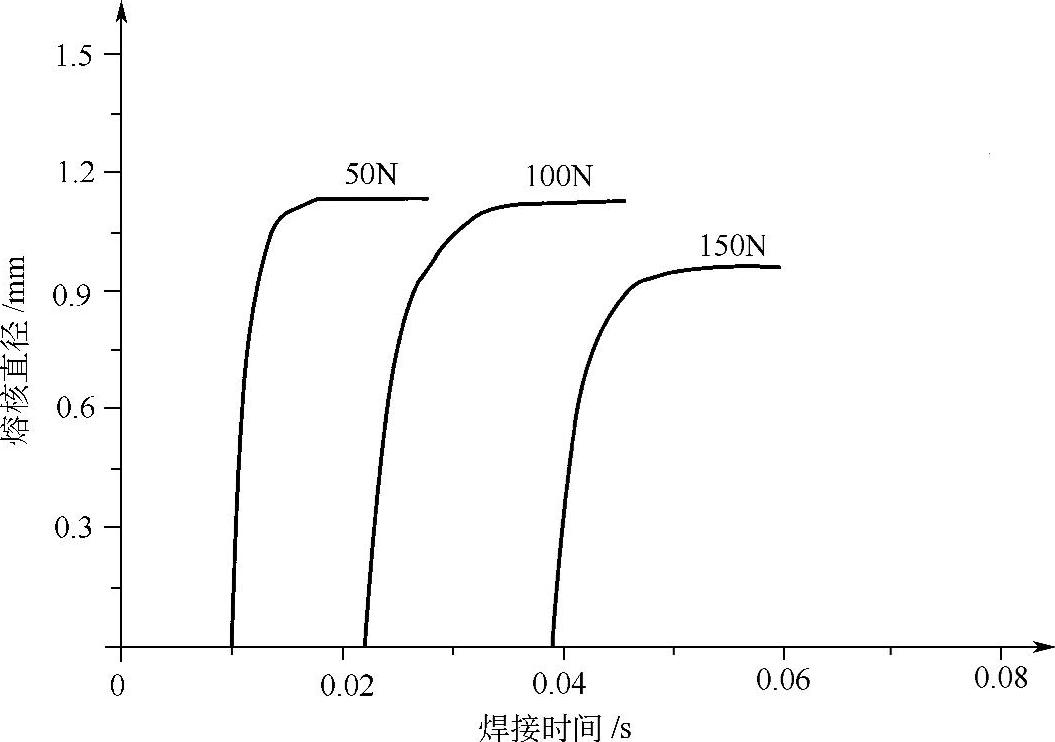

不同电极力作用下的接触面积存在明显的差异,需要不同的焊接时间来完成熔核的生长。此外,不同电极力作用下,形成最终的熔核尺寸也不相同。图5.19为三种不同电极力作用下,熔核的生长曲线。很明显,电极力越高,熔核形核所需要的时间就越长。熔核形核后,生长非常迅速,很快达到最大直径。在相同电流条件下,电极力为150N时最大熔核直径比50N时要小,这主要是由于高电极力作用下接触面积大,电流密度小的缘故造成的。

图5.18 工件/工件界面不同电极力作用下接触直径的变化

图5.19 不同电极力下熔核形核及其生长情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。