1.动力学

在微连接中,润湿之后所产生的现象会严重影响接头质量。润湿后,在熔融钎料和固态母材之间发生冶金反应,这个过程包括固态母材向熔融钎料中的溶解及它们之间的反应层形成。在连接过程中,熔融钎料和固态母材之间的反应会持续到钎料凝固。当钎料的基体与待焊母材相同时(如采用Al-Si钎料对Al进行钎焊,采用Cu-P钎料对Cu进行钎焊),钎焊过程中的溶解现象表现得特别明显。

母材在熔融钎料中的溶解率可以用下式(Moelywyn-Hughes,1947;Shoji,1980;1982)表示:

dC/dt=K(A/V)(Cs-C) (2.1)

式中,C为反应t时间后液体中的溶质浓度;K为常数;A为固体和液体的界面面积;V为液体的体积;Cs为液体中该溶质的饱和溶解度。

在实际钎焊过程中,A和V通常是常数,因此,母材的溶解速率与(Cs-C)成正比。所以,(Cs-C)浓度差是溶解的驱动力。随钎焊温度的升高,液体中溶质的饱和溶解度Cs增大,因此,升高钎焊温度也可以促进母材的溶解。式(2.1)可以表示为

C=Cs[1-exp(-K·A·t/V)] (2.2)

由式(2.2)可知,随着母材溶解量的增加,即C升高,母材的溶解速率降低,在微观软钎焊中,钎角的尺寸也变小。当钎角较小时,钎料的成分极易达到饱和溶解度。

过分的溶解及随后的反应层形成通常被称为溶蚀。严重的溶蚀大大降低了接头的连接质量,在一些特殊情况下,熔融钎料可以完全溶透较薄的母材,此时接头和钎角均成形不美观。为避免出现上述严重的溶蚀现象,选择正确的钎料和钎焊温度是至关重要的。

2.参数的影响

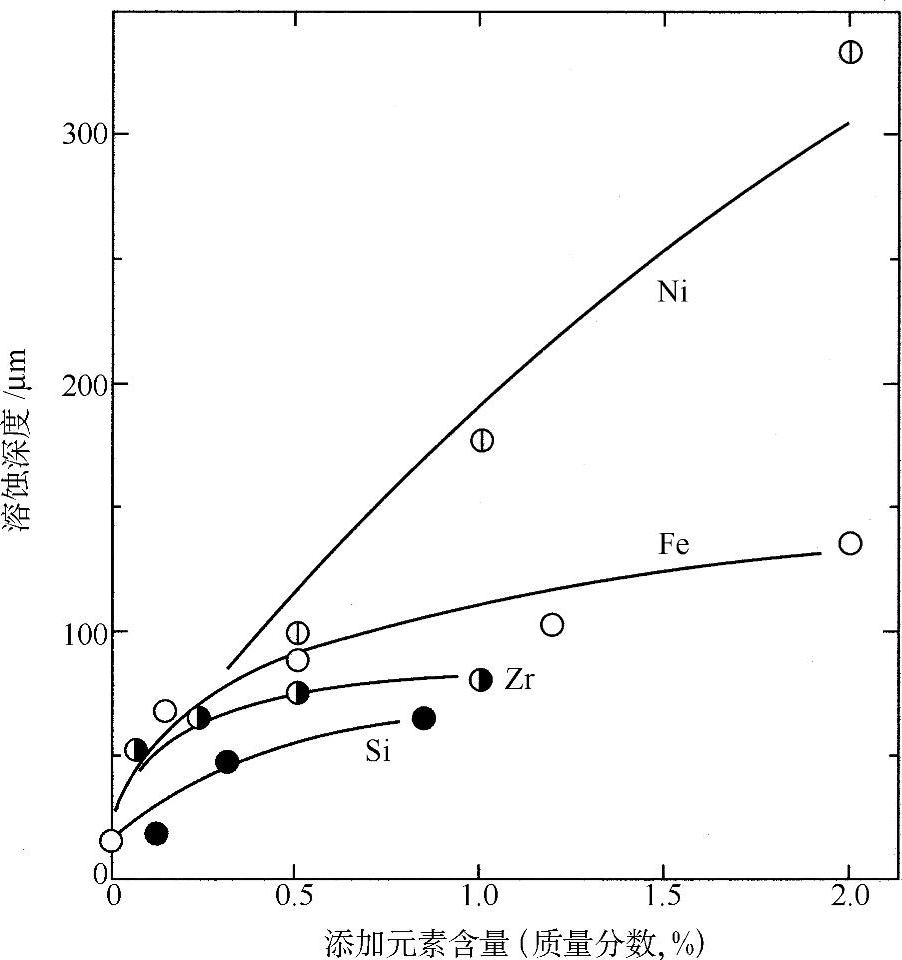

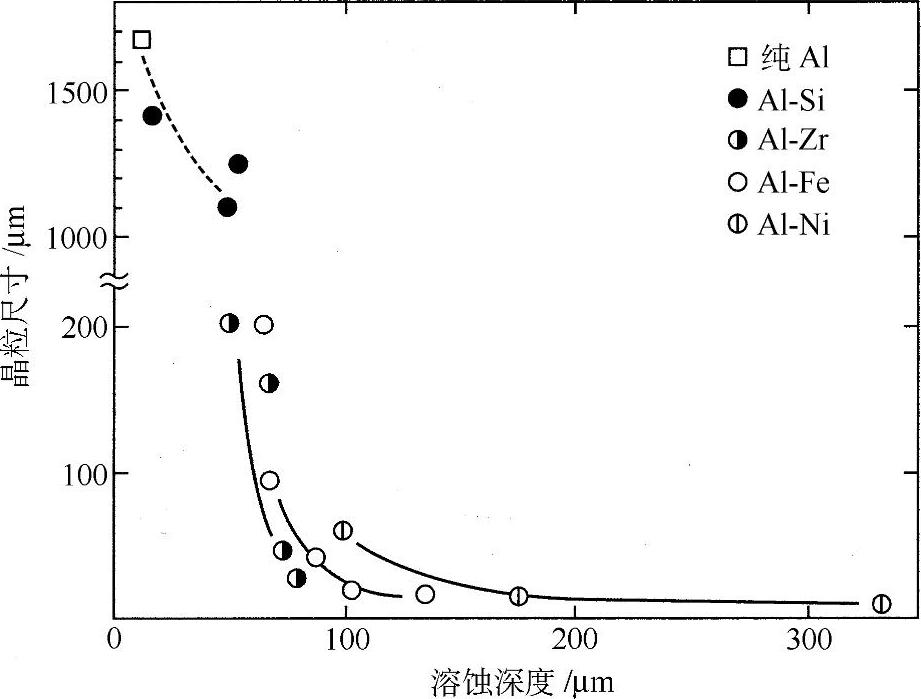

除上述公式涉及到的参数能影响溶蚀外,钎料和母材的成分、母材的微观组织也可以影响溶蚀。图2.9(Okamoto,1983)给出了615℃条件下铺展3min后,Al母材中所添加元素含量对溶蚀深度的影响。Al母材中所添加的元素含量提高,溶蚀现象就会越严重。图2.10(Okamoto,1983)为在615℃条件下铺展3min后,Al母材晶粒度与溶蚀深度间的关系曲线。在每种二元合金体系中,晶粒度的减小会增加溶蚀深度。在Al-Ni二元体系中,晶粒度的影响最明显。在这个体系中,没有金属间化合物生成的区域,可以观察到大的晶粒尺寸和轻微的溶蚀。

图2.9 615℃条件下铺展3min后,Al母材中添加元素含量对溶蚀深度的影响(https://www.xing528.com)

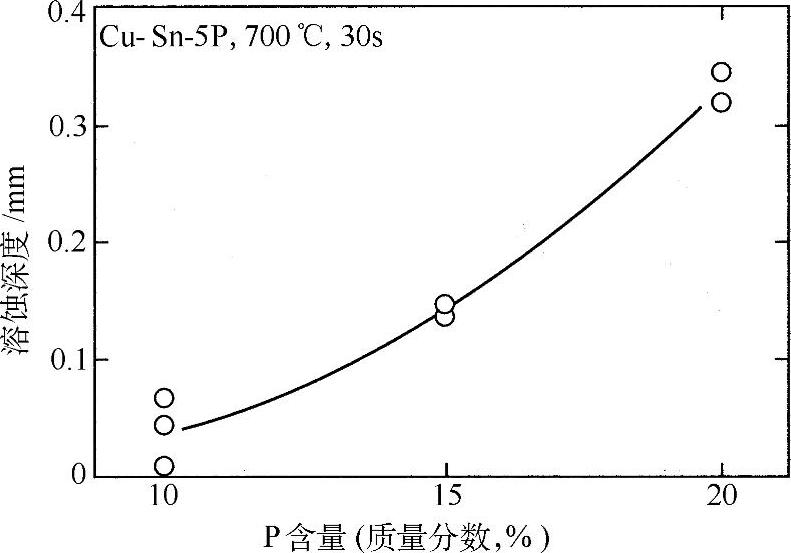

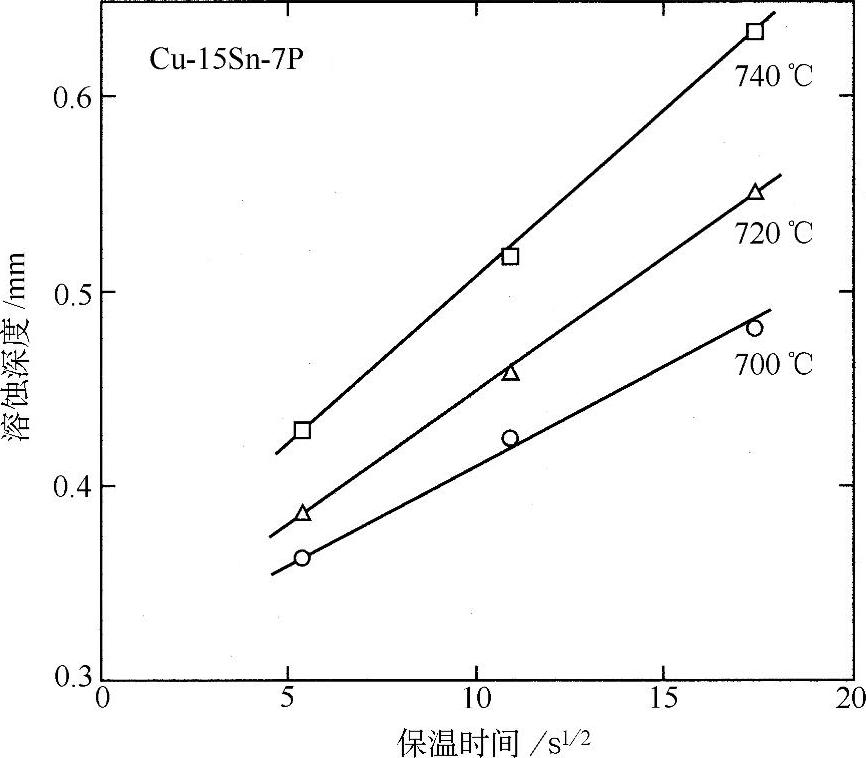

图2.11(Takemoto,1989)给出了Cu-Sn-5P钎料对高导无氧铜的溶蚀深度随钎料中P含量增加的变化曲线,铺展测试是在700℃条件下进行的,铺展时间为30s。从图中可见,P含量的提高加重了溶蚀。通常,溶蚀程度与铺展时间的平方根成线性关系。与母材的接触面相比,当熔融钎料的容积极大时,溶蚀程度与铺展时间成线性关系。Cu-15Sn-7P钎料在纯Cu母材表面铺展时,铺展时间对溶蚀深度的影响如图2.12(Takemoto,1989)所示。在此铺展试验中,溶蚀深度与铺展时间的平方根成线性关系。根据阿累尼乌斯曲线图,测试温度的倒数与溶蚀速率的对数呈线性关系。此时,获得的表观活化能为195kJ/mol,该值与Sn在Cu中的扩散活化能相接近。

图2.10 615℃条件下铺展3min,Al母材晶粒度和溶蚀深度间的关系曲线

3.金属间化合物的形成

由于硬钎焊和软钎焊接头经常作为强度构件来使用,因此需要接头具有优异的力学性能。为了保证接头在具有高强度的同时,还具有良好的延展性,应尽量避免易形成金属间化合物的钎料与母材进行连接。特别是对于那些在需要比软钎焊接头强度还高的机械载荷下应用的硬钎焊接头来说,更要避免接头有脆硬的金属间化合物生成。因此,在钎料与母材的选择中,通常要考虑上述因素。

图2.11 700℃条件下铺展30s后Cu-Sn-5P中P含量对纯铜溶蚀深度的影响

在软钎焊中,Sn基无铅钎料已被广泛使用,但在钎焊过程中含Sn金属间化合物的生成是不可避免的。金属间化合物的生成对接头质量(如强度、热疲劳、冲击强度)会产生不利影响。在电子设备的实际使用中,电子封装中的另一个重要问题是金属间化合物的生成。甚至室温对软钎料来说都是相对较高的同系温度,软钎焊接头处不希望有较厚金属间化合物生成。在Cu导体表面镀Ni-P对于抑制金属间化合物的生长速率来说是一种行之有效的方法,但此方法不能避免Sn-Ni系金属间化合物的形成与长大。在Sn-Ni系金属间化合物长大的同时,继续有富P层的生成与长大,此层也降低了软钎焊接头质量,因此应尽量避免富P层的形成。

在纯Sn与Cu母材的软钎焊中,根据Sn-Cu二元相图可知,Cu在Sn中饱和后形成的平衡相是Cu6Sn5,此时,钎料与母材的界面上有多种金属间化合物形成。由于Sn能与多种元素形成不同的金属间化合物,因此,在软钎焊中经常会观察到这些反应产物,特别是较厚的金属间化合物层通过减小延展性而降低了接头性能。

图2.12 采用Cu-15Sn-7P钎料,在700~740℃条件下纯Cu溶蚀深度和保温时间平方根的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。